一种球墨铸铁件消失模铸造工艺设计及缺陷预防

淡 瑶

(陕西法士特汽车传动工程研究院,陕西 宝鸡 722409)

本研究开发设计的一种消失模铸造球墨铸铁件,铸件重量为180 kg,其结构特点为局部厚大、两处油道总长度大于500 mm。从消失模铸造工艺方面考虑,由于属于糊状凝固,球墨铸铁容易产生缩孔、缩松、夹渣等缺陷。采用MAGMA仿真模拟软件,对浇注系统方案进行模拟。通过工艺试制,解决了缩孔、夹渣、加工端面缺陷等问题,并进行了总结和分析。

1 工艺设计

1.1 结构分析

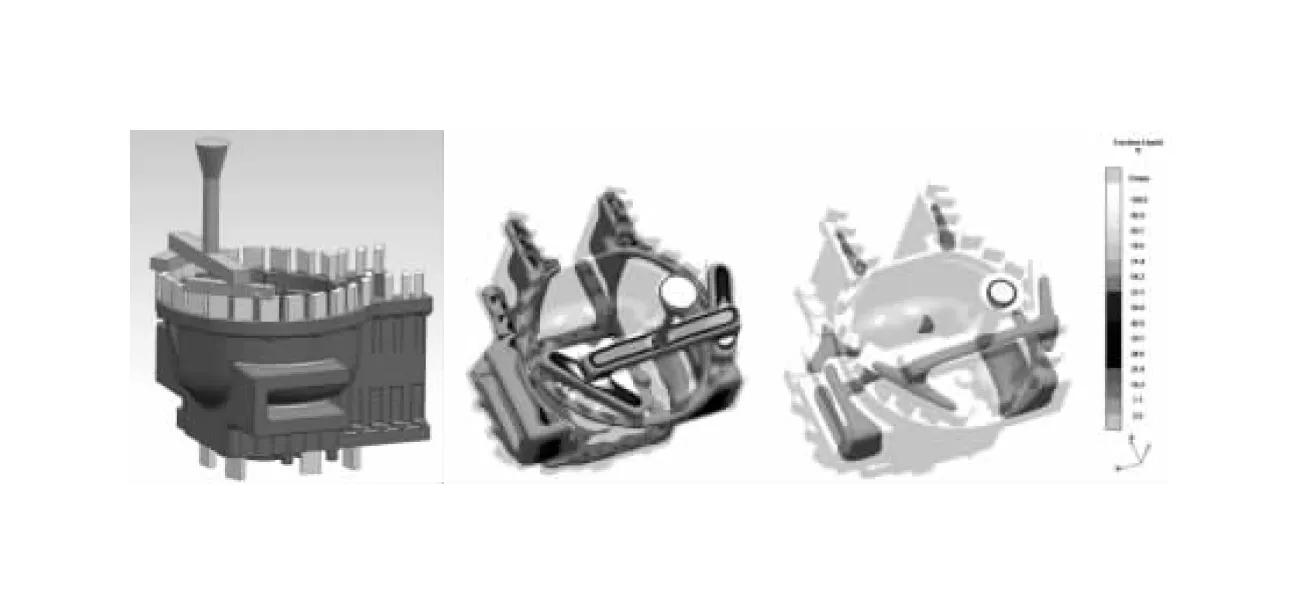

球墨铸铁件材质为QT400-15,铸件轮廓尺寸为430 mm×620 mm×684 mm,一箱一件,铸件重量为180 kg。该铸件多处部位壁厚较厚,图1(a)中标识区域尺寸为183 mm×40 mm×59 mm,容易产生缩孔。图1(b)和图1(c)为零件剖视图,铸件有两处需要加工油道,总长度510 mm,气密测漏压力要求高,油道内部不允许有缺陷。

图1 铸件及零件结构Fig.1 Structure of casting and parts

1.2 工艺方案及仿真模拟

对消失模铸造球墨铸铁件的浇注系统进行设计,四种方案分别为:侧底注、顶注、阶梯注和底注。并采用MAGMA仿真模拟,对比不同方案的凝固和补缩。侧底注模拟结果如图2所示。从凝固过程观察,随着凝固时间的变化,较薄的区域优先凝固,厚大区域凝固需要更长的时间。平行板与上端面相交区域缩松风险等级较高。铸件两侧的“U”型凸台内部形成一个热节区域,也存在缩松风险。底部、凸台密集区域存在较高的缩松风险。凝固过程所需时间与壁厚的增加正相关。小的集渣包对铸件上端面的凝固过程影响不大,集渣的效果需要实验验证。

图2 侧底注模拟结果Fig.2 Simulation results of the side bottom injection

顶注模拟结果如图3所示,缩松风险等级较高的区域与侧底注方案相似。

图3 顶注模拟结果Fig.3 Simulation results of the top injection

阶梯注模拟结果如图4所示,重点观察凝固过程,缩松风险区域集中在铸件两侧“U”型凸台的内部、平行板与上端面相交区域,并且在内浇口凝固后,上端面无法得到补缩。

底注模拟结果如图5所示,在凝固过程中上端面热节区域由冒口补缩,但在补缩通道关闭前,并没有补缩完毕,因此上端面热节区域和冒口内部都会形成缩松或缩孔,补缩效果不佳,应该通过计算和实验进行修改。

图5 底注模拟结果Fig.5 Simulation results of the bottom injection

1.3 工艺实验

通过对MAGMA仿真模拟结果进行分析,选择加冒口底注浇注系统进行工艺实验,如图6所示。

图6 加冒口底注Fig.6 Bottom injection with feeder

2 缺陷分析

2.1 主要缺陷

如图7所示,无补缩冒口铸件上端面存在缩孔,位置集中在平行板结构和上端面交汇处。此类缺陷为球墨铸铁件的主要缺陷。

图7 铸件上端面缩孔Fig.7 Shrinkage hole on the upper face of cashing

2.2 原因分析

2.2.1缩孔成因分析

根据MAGMA模拟结果和工艺实验结果,过桥壳体铸件存在缩松缺陷,位于上端面与两个平行板状结构的交汇处。凝固过程中厚大区域较周围均匀薄壁区域凝固慢,周围凝固后,厚大区域内部的凝固过程得不到铁液的补充,就会形成缩松或缩孔缺陷。

球墨铸铁的凝固过程呈粥样凝固[1],凝固初期表层无硬壳形成,随着石墨的析出,共晶膨胀的压力会导致两种现象:1)铁液体积增大,随着时间的延长,凝固范围不断扩大,最后凝固的区域形成缩孔或缩松,冷却过程的体收缩也无法改变已经形成的缩松或缩孔缺陷,甚至会增大缩松的风险[2];2)膨胀压力会直接作用在铸型表面,造成型壁的迁移、涨箱、缩松等不良现象。

因此,为了避免球墨铸铁件出现缩松或缩孔缺陷,拟采用两种控制措施:1)合适的补缩冒口,对热节区域进行补缩[3];2)增强铸型的刚性,即提高型砂的紧实度,浇注完成持续保压,保压时间大于15 min。

2.2.2冒口

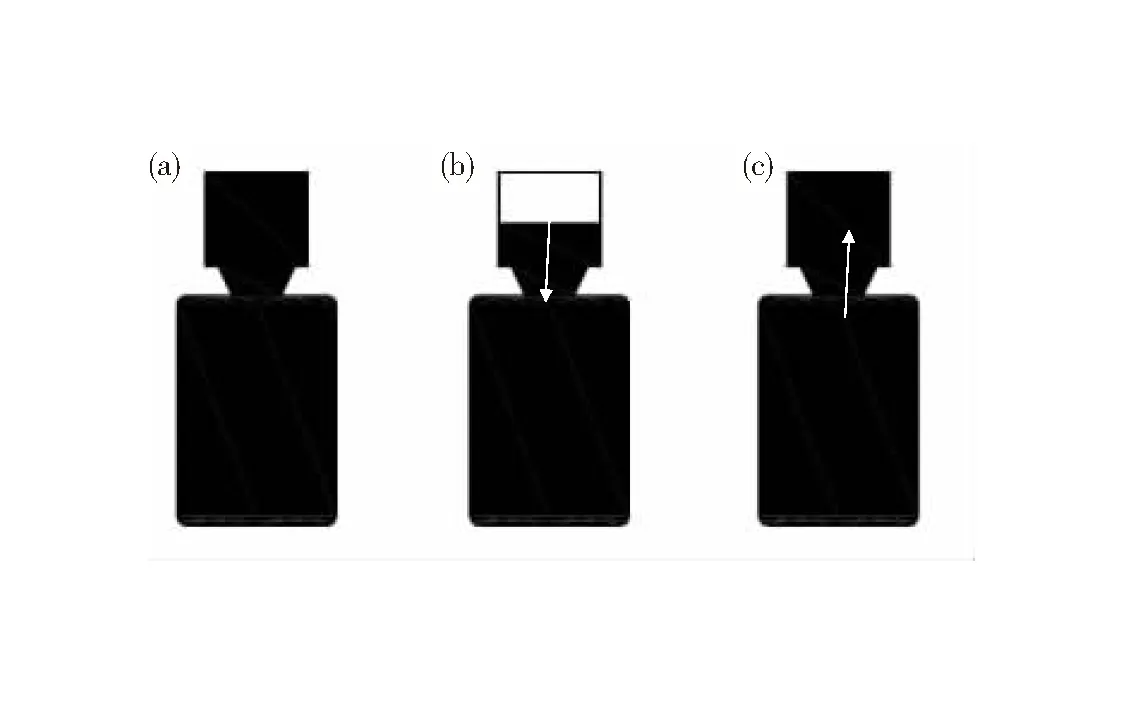

本实验中按冒口的使用分为集渣冒口和补缩冒口。解决缩松缺陷主要使用补缩冒口,其作用是补充铁液和控制压力。

图8为冒口和铸型中压力变化的三个典型阶段[4]。内浇口凝固后不再有更多的铁液进入铸型,此时铸件和冒口组成整体,见图8(a);当液态金属发生收缩时,收缩极限状态,铸型内部冒口中压力最小,见图8(b);随着石墨析出和奥氏体的形成产生的膨胀,表征为液态金属膨胀,从而使冒口重新充满,见图8(c)。随着石墨和奥氏体的不断析出,铸型内部的压力会增加,因此需要铸型有一定的刚性。

图8 冒口中压力变化的三个阶段Fig.8 Three stages of pressure change in the feeder

采用消失模铸造球墨铸铁件时,应根据铸件结构选择合适的冒口,同时浇注过程中砂箱的负压是不可忽视的。

3 改进方案

综合以上分析,消失模铸造球墨铸铁件选择底注和补缩冒口的浇注系统,并对冒口参数进行改进。

3.1 冒口参数的改进

铸件热节区域的模数为MS,冒口的模数为MR,冒口径模数为MN。

参考传统砂型铸造工艺冒口的设计原理,设置两种冒口:1#冒口为MR=MS、MN=0.8MR;2#冒口为MR=1.5MS、MN=0.6MR。

除了冒口尺寸不同外,其余可控参数完全相同。对两种冒口分别进行全工序试制,并增加防磕碰、防变形、预填砂处理等过程改进,验证不同冒口对铸件热节位置的缩孔的改善效果。

3.2 改进效果

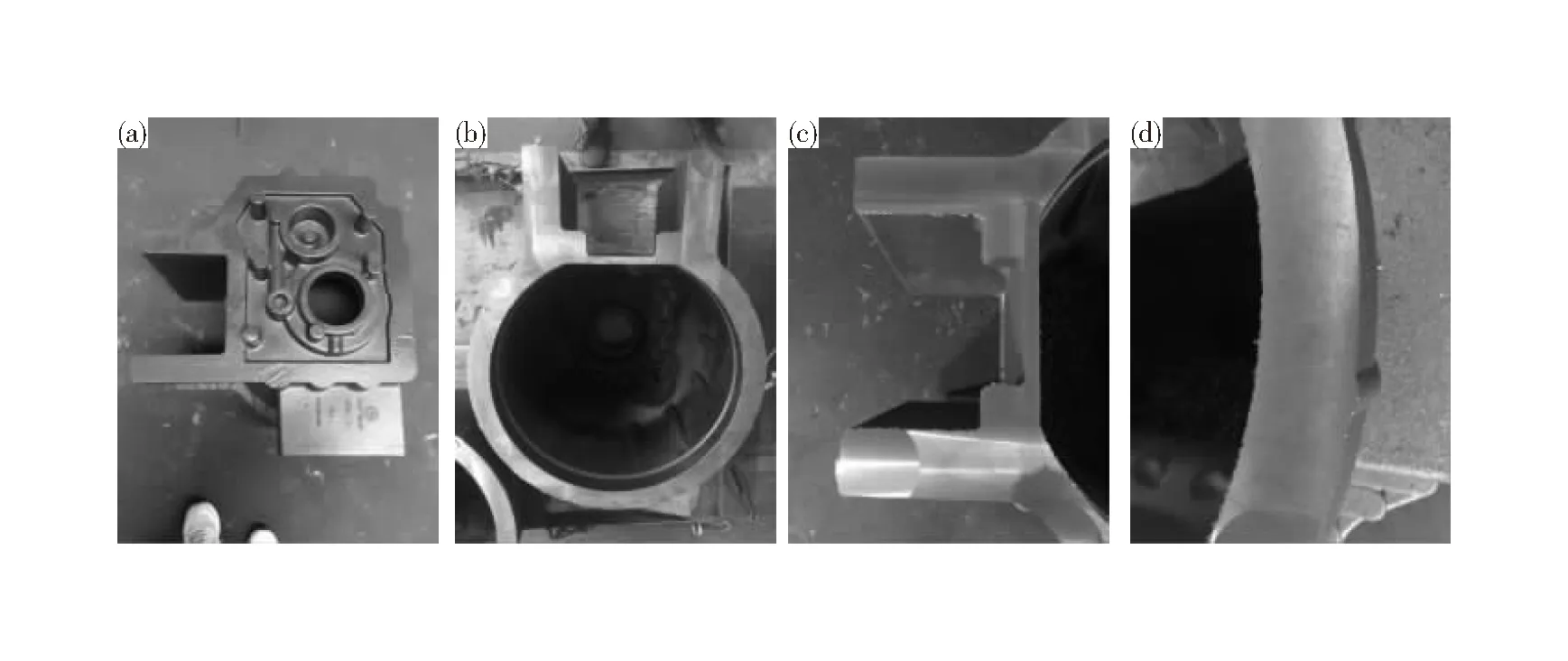

消失模铸造选择底注和1#冒口的浇注系统,铸件粗车后在热节区域存在缩孔缺陷(图9中圆圈内),废品率达到37%,如图9所示。

图9 采用1#冒口和底注工艺的实验结果Fig.9 Test results using 1# feeder and bottom injection process

消失模铸造选择底注和2#冒口的浇注系统,粗车后铸件上端面无明显缺陷,见图10(b);热节区域无缩松缺陷,见图10(c);局部观察,发现端面有离散细小点状缺陷,见图10(d)。跟踪验证,经过全工序加工后,零件端面缺陷得以去除,见图11。

(a)铸件;(b)铸件上端面;(c)铸件热节区域;(d)离散小点状缺陷图10 采用2#冒口和底注工艺的实验结果(a)castig;(b)upper end face of casting;(c)hot spot area of casting;(d)discrete small point defectFig.10 Test results using 2# feeder and bottom injection process

图11 全工序加工后零件端面Fig.11 End face of parts after full process processing

4 结论

1)消失模铸造球墨铸铁件的浇注工艺选择底注和匹配消失模铸造尺寸的冒口,结合产品的结构进行对比实验,得到解决缩松缺陷的最佳方案;

2)确定消失模铸造球墨铸铁件的浇注系统后,还需加强全工序过程控制,防止磕碰,控制涂层烘干、浇注负压和保压等各个环节,有利于提高铸件的内部和外观质量。