WC颗粒增强Fe基合金涂层的显微组织与耐磨性能

高万东

(安徽省特种设备检测院, 安徽 合肥 231100)

等离子体喷焊(Plasma melt injection,PMI)是改善金属表面性能的有效手段之一,近年来得到迅速发展。目前常用的熔覆材料主要有铁基、镍基和钴基合金粉末等,其中铁基合金以其优良的耐磨性能和低廉的价格得到了广泛的应用[1-5]。然而,金属基复合材料往往不得不忍受冲击、磨损和腐蚀的影响[6-8]。面对各种严苛的工作条件,金属基复合材料表面需要有较高的耐磨损和耐腐蚀性能[9-11]。WC是耐磨性极佳的硬质材料,铁基合金对WC有很好的润湿性。因此,采用等离子喷焊表面改性技术制备WC增强Fe基合金耐磨涂层具有一定的学术价值和应用价值[12-15]。

本研究采用的后送粉等离子喷焊技术是将WC等硬质相颗粒直接送入熔池中,可避免硬质相的溶解,保持硬质相的增强作用和基体的支撑和增韧作用,可用于辊压机辊面硬面堆焊、修复、阀门密封表面制备、弯头制备及修复等领域,以提高工件表面的耐磨、耐高温、密封性能等,具有很好的应用前景。在本研究中,通过优化工艺参数来获得一种优良的涂层,同时对涂层的显微组织、元素分布、相组成、显微硬度和耐磨性进行了分析。

1 试验材料与方法

1.1 试验材料

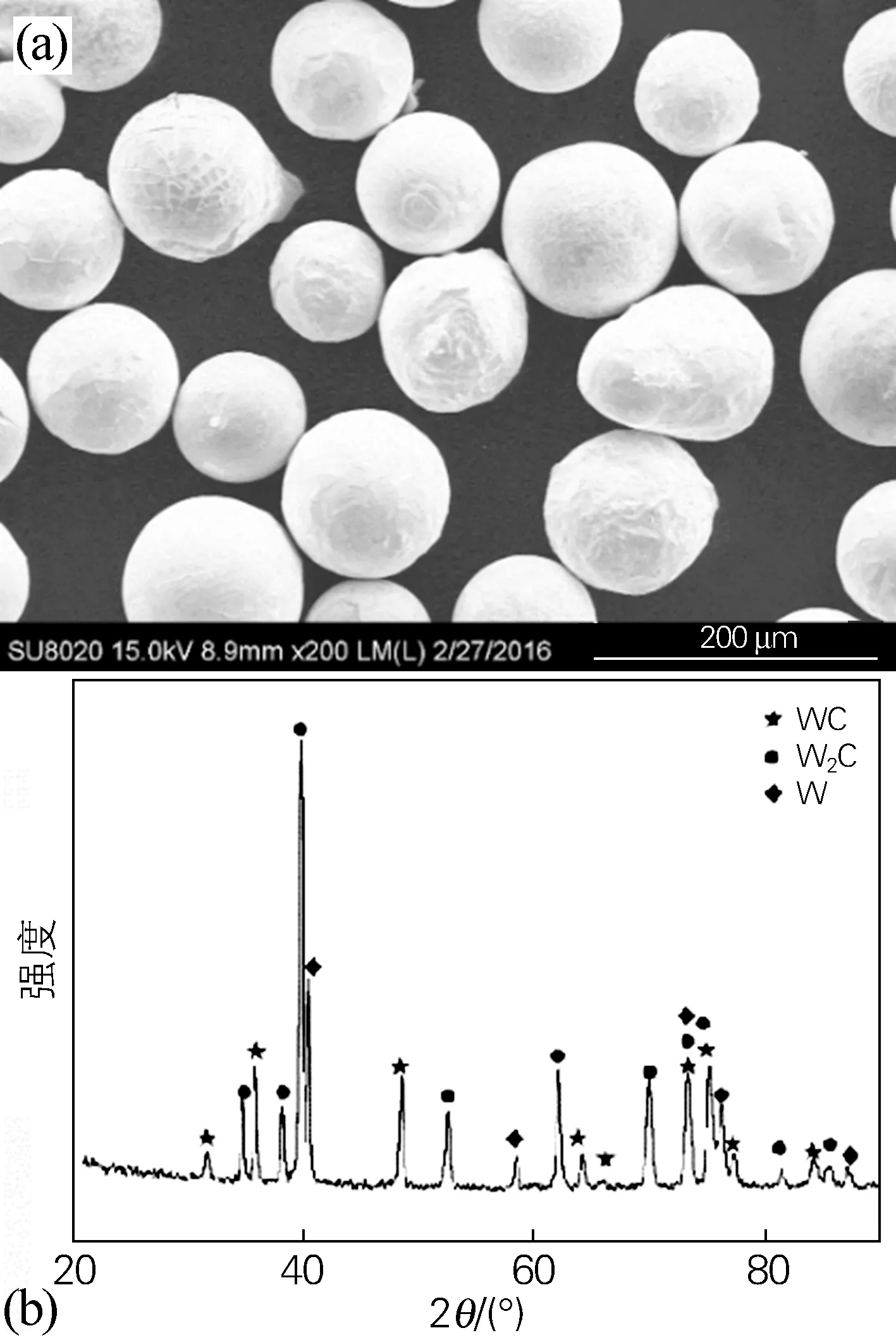

基体材料选用退火态45中碳钢(100 mm×40 mm×10 mm)。试样表面经抛光,除去锈迹和油污。选取Fe313铁基自熔合金粉作为复合涂层粘结材料,颗粒尺寸为45~109 μm。铁粉的主要化学成分是0.1C-15Cr-B-Si-Fe。硬质相选用WC颗粒,尺寸大小为80~100 mm。图1显示了WC粉末的形态和相组成。

图1 WC颗粒的形态(a)和相组成(b)Fig.1 Morphology(a) and phase composition(b) of the WC particles

1.2 试样准备

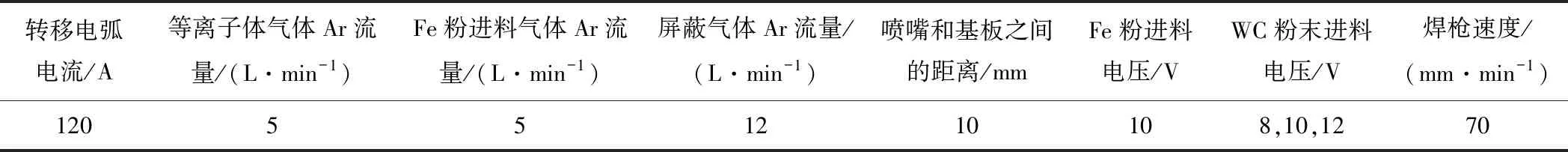

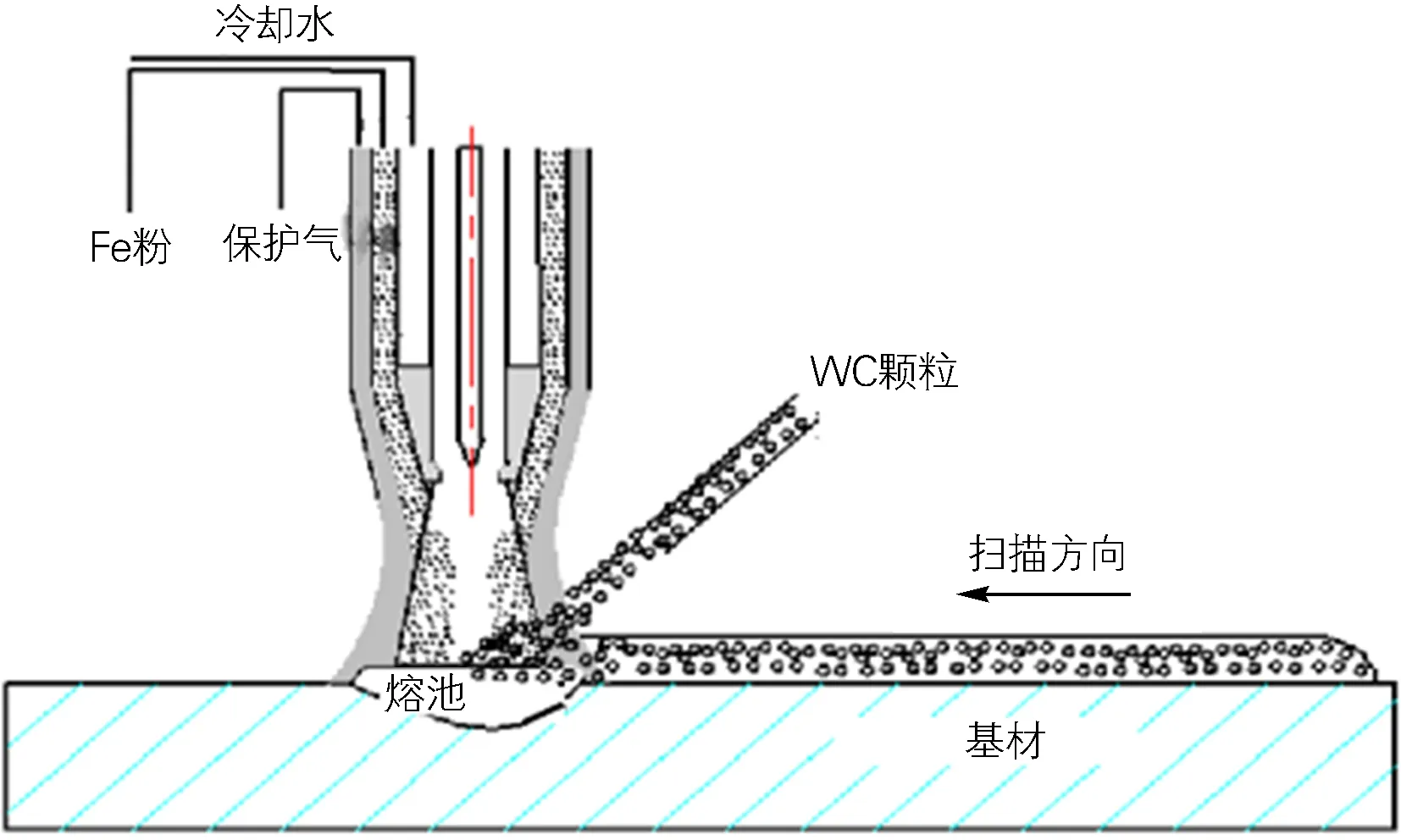

喷焊过程示意图如图2所示,采用等离子体喷涂作为辅助设备制备了复合层。通过同步送粉法用氩气喷射铁粉,等离子体弧生成之后,再通过氩气流将WC颗粒注入到熔池中,以避免WC颗粒由于等离子体电弧的高温而熔化。工艺参数如表1所示。

表1 等离子喷焊主要工艺参数

图2 采用PMI的等离子体喷焊示意图Fig.2 Schematic diagram of the plasma spray welding with PMI

1.3 微量分析和显微硬度

对喷焊好的涂层横截面采用三氯化铁溶液(FeCl3∶HCl∶H2O=5∶15∶85)进行腐蚀,然后通过扫描电镜(SEM)观察微观结构。通过能谱仪(EDS)测定涂层的组成和元素分布。采用X射线衍射仪分析涂层中存在的物相。

对于涂层的硬度分析采用显微硬度计,加载载荷为9.8 N,加载时间为15 s,并对每个测试点取3次测量结果平均值进行分析。

1.4 耐磨性测试

将涂层试样切成φ4.8 mm×12 mm的圆柱状,然后进行磨损试验。磨损试验由自制摩擦磨损测试仪进行。将样品固定在磨损试验机上,与粒度大小为23 μm左右的圆形金刚石片对磨。接触面积上施加的压力为20 N,圆形金刚石片的速度为1200 r/min。

2 试验结果与分析

2.1 WC在涂层中的分布和形态

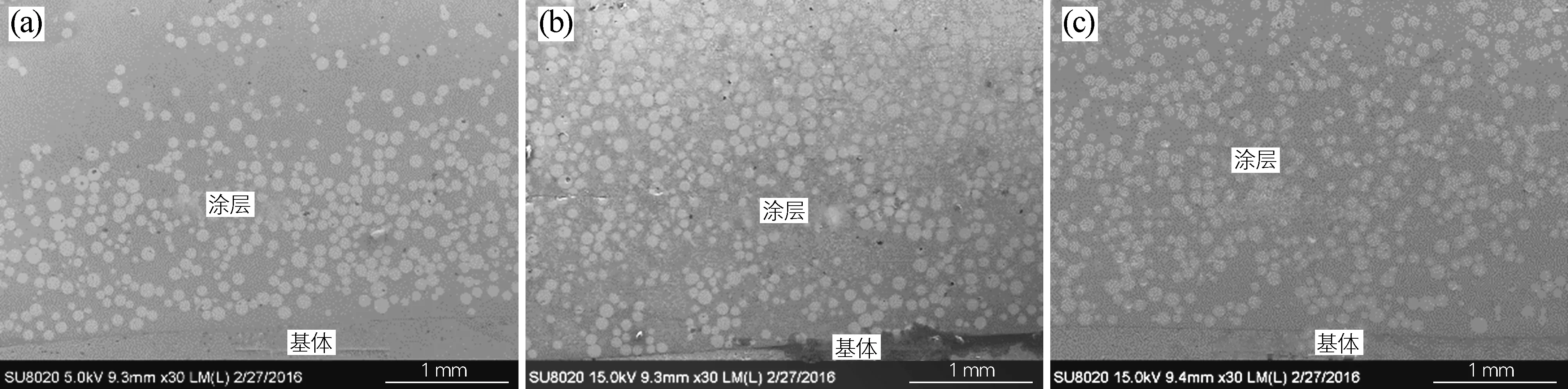

WC颗粒截面上的分布形态如图3所示,从图3可以看出,WC颗粒的分布与WC粉末进料电压的不同有很大的差异。从图3(a)可以看出,当WC粉末进料电压较低时,涂层的上部WC颗粒分布较少,而在涂层的中部和底部发现了大量的圆形WC颗粒,WC颗粒分布不均匀;当WC粉末进料电压较高时,大量的圆形WC颗粒比较均匀地分布到铁基基体上,见图3(b,c)。

图3 不同WC粉末进料电压下WC/铁基复合涂层的横截面SEM显微照片Fig.3 Cross-sectional SEM images of the WC/iron-based composite coatings at different WC powder feed voltages(a) 8 V; (b) 10 V; (c) 12 V

2.2 涂层的显微组织结构

图4显示了涂层在不同WC粉末进料电压下的X射线衍射结果。涂层中存在的相主要为WC、W2C、Cr23C6、Fe3W3C、Cr3C2和Cr7C3。结果表明,不同WC粉末进料电压的涂层的衍射峰基本相同,但由于等离子体喷焊时的参数不同,衍射峰相对强度有差异。

图4 不同WC粉末进料电压下WC/铁基复合涂层的X射线衍射结果Fig.4 X-ray diffraction results of the WC/iron-based composite coatings under different WC powder feed voltages

不同WC粉末进料电压下涂层的微观结构相似,12 V时涂层中的WC颗粒分布最均匀。以WC粉末进料电压12 V时的涂层为例,分析WC/铁基复合涂层的微观结构,如图5所示。图5(a)位置A的形状为球状,硬度为2454 HV。通过显微硬度及组织形貌分析,可以确定A颗粒是WC粒子。在WC颗粒周围存在熔融区域,如图5(b)所示。由于WC颗粒在等离子体电弧的高温下熔化,所以在快速冷却过程中形成了再结晶WC。由于涂层主要由Fe、W、C、Cr元素组成,其与高速钢的元素相似,所以采用高速钢相图分析涂层。WC颗粒在高温下发生了大量相变反应: ①L→δ,②L+δ→γ。由于合金元素在涂层快速冷却过程中没有足够的时间扩散,因此包晶转变是不完全的。B处的微观组织为黑色,称为黑色微观结构。这些相的EDS分析结果如表2所示,从表2可知,B处的钨和碳的原子分数分别仅为3.2%和17.9%,远低于C和D位置中的钨和碳含量。这种现象的原因是WC颗粒在等离子体电弧的高温下熔化,并且在冷却过程中,熔化的WC再结晶,所以B中的钨含量很少。图5(a)显示鱼骨结构的C是呈网状结构,分布于WC颗粒周围,它的SEM放大图如图5(c)所示。根据高速钢的相图,鱼骨结构的C相变反应为L→γ+M6C,所以C的微观结构为莱氏体组织的共晶转变。鱼骨结构的主要组成为M6C、WC和铬化合物,D处的钨和碳原子分数约为27.5%和31.4%。图5(a)表明,D可能是莱氏体组织结构。从EDS分析结果来看,D中的钨和碳的含量已经下降,但Fe和Cr增加。

表2 图5中不同位置的EDS分析结果(原子分数,%)

图5 WC/铁基复合涂层的微观结构形貌(进料电压12 V)(a)涂层的微观组织;(b)WC颗粒周围的微结构;(c)鱼骨组织Fig.5 Microstructure of the WC/iron-based composite coating (feed udtage of 12 V)(a) microstructure of the coating; (b) microstructure around WC particles; (c) fish bone structure

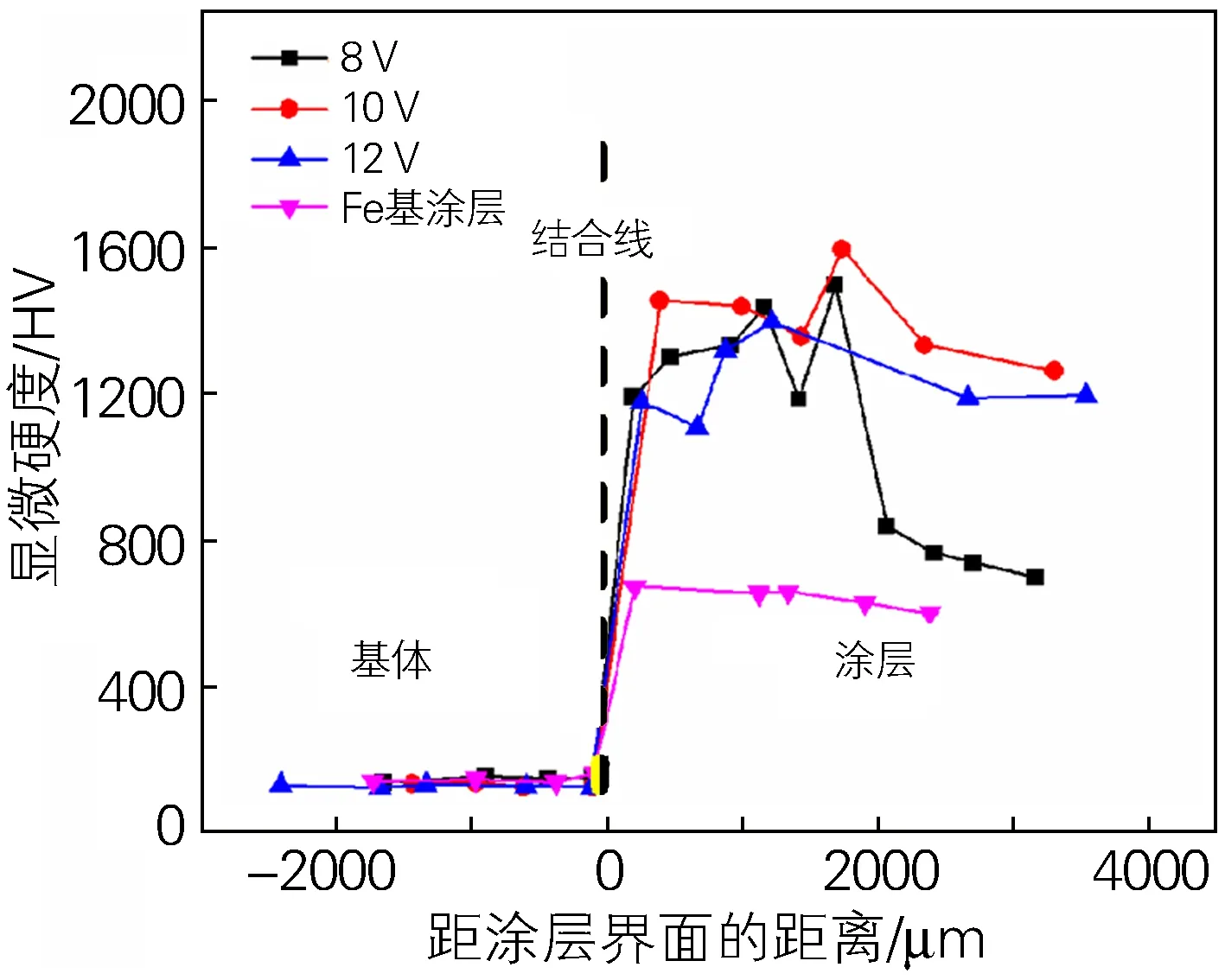

2.3 涂层硬度

图6为不同WC粉末进料电压下涂层截面的显微硬度,可见涂层的维氏硬度明显高于基材。涂层的最大维氏硬度约为1600 HV,这可能是碳化物的一个点。进料电压10 V和12 V时,涂层硬度几乎没有差异,并且硬度是未添加WC颗粒的Fe基涂层的2倍。这是由于WC颗粒的注入导致涂层中形成大量的碳化物组织,导致涂层的硬度大大提高。观察可得,涂层在距离界面2000 μm处的硬度显著降低,在图6中显示出不均匀的硬度曲线。这是因为WC的密度在15.7 g/cm3,大于Fe313粉末和基体材料,使得WC颗粒在PMI的过程中沉入涂层中,从而导致底部的硬度提高。

图6 不同WC粉末进料电压下涂层横截面的显微硬度分布Fig.6 Microhardness distribution in cross section of the coatings under different WC powder feed voltages

2.4 磨损试验

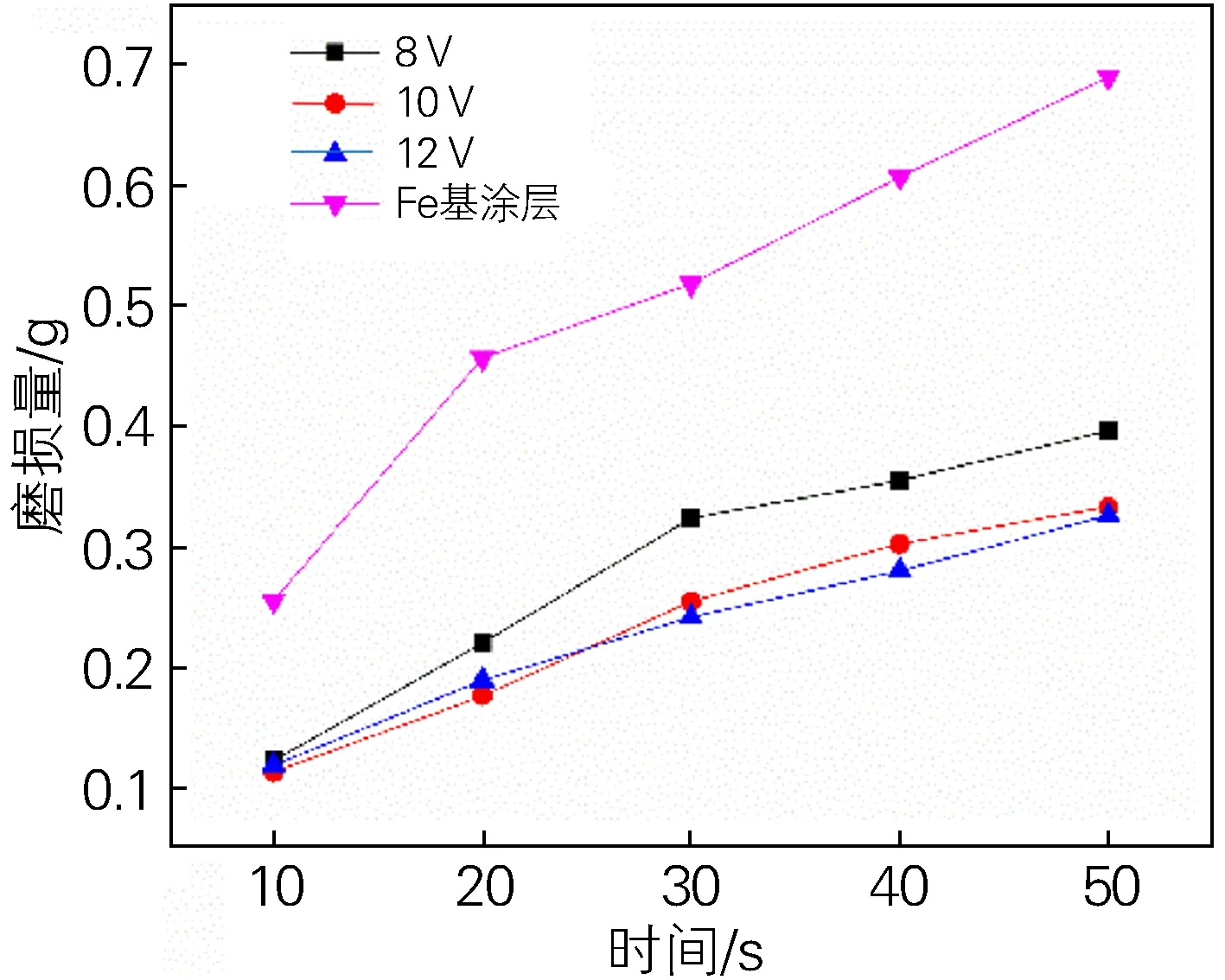

摩擦磨损试验发现,随着进料电压的升高,涂层的磨损量逐渐降低,但均比Fe基合金涂层的磨损量要小,见图7。进料电压为8 V时,涂层在0~10 s的时间内快速磨损,磨损率在随后的时间内变慢。当进料电压为12V时,涂层的磨损量最小,这是由于在进料电压为12 V时,涂层中WC数量增多,且分布比较均匀,WC颗粒有效地阻止了对涂层的摩擦作用,且涂层中生成的碳化物组织增多,对基体起到良好的支撑作用。

图7 不同WC粉末进料电压下涂层的磨损量随摩擦时间的变化曲线Fig.7 Varieties of wear loss of the coatings under different WC powder feed voltages with friction time

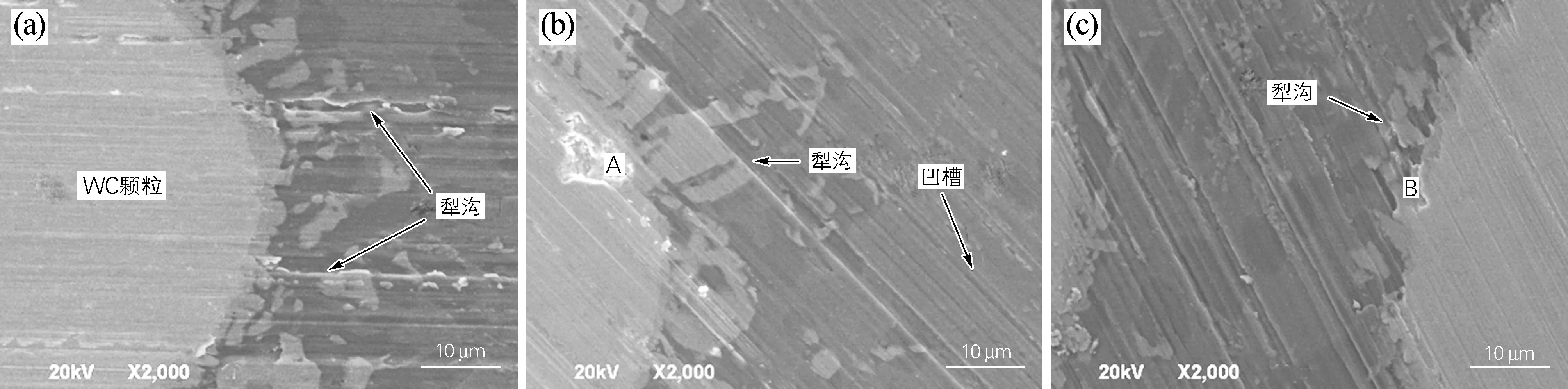

图8显示了不同WC粉末进料电压下涂层的磨损表面细节显微照片,不同进料电压下涂层的磨损表面形貌几乎相同,可以发现有大量的沟槽,说明磨损的主要机理是磨料磨损。从图8(b,c)可以看出,WC颗粒周围的沟槽被WC颗粒破坏和阻碍,因此WC颗粒提高了涂层的耐磨性。

图8 不同WC粉末进料电压下涂层磨损表面的显微照片Fig.8 Worn surface morphologies of the coatings under different WC powder feed voltages (a) 8 V; (b) 10 V; (c) 12 V

3 结论

1) 涂层的组织随着进料电压的不同而改变,当进料电压为8 V时,WC颗粒分布不均匀,当进料电压为12 V时,涂层中WC颗粒分布较为均匀,且在涂层中形成了大量的碳化物组织,有效地提高了涂层的性能。对涂层进行物相分析时,发现涂层存在的相主要为WC、W2C、Cr23C6、Fe3W3C、Cr3C2和Cr7C3。

2) 涂层硬度随着进料电压的升高而随之升高,当进料电压为12 V时,涂层的平均硬度最大,硬度是未添加WC粉末涂层的两倍;进行耐磨性能分析时发现,与Fe基合金涂层相比,WC颗粒增强Fe基合金涂层的磨损量减少了50%以上,磨损的主要机理是磨料磨损,大量的WC颗粒阻碍了微切割,大大提高了涂层的耐磨性。