高温热处理对电沉积镍微观组织和力学性能的影响

张 涵, 高月月,2, 乔及森, 夏天东

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050;2. 兰州理工大学 白银新材料研究院, 甘肃 白银 730900)

电沉积镍具有良好的耐蚀、焊接及电磁学性能等优点,在航天航空、石油、电池、核电等工业领域得到广泛应用[1-4]。目前工业电沉积镍是在始极片上双面沉积,始极片与沉积层之间存在明显的界面,且微观组织是不一致的;沉积层的组织也不均匀,导致力学性能并不均匀,对电沉积镍的塑性变形能力产生不利影响。研究表明,电沉积镍沉积层的晶粒大小并不均匀,对其进行拉伸试验时断口处会出现明显的分层现象[5-6]。高温退火不仅可以消除金属材料的内应力、成分和组织的不均匀现象,也能改善和调控材料的力学性能和加工性能,为下道工序做好组织性能准备。李景阳等[7]对镍基耐蚀925合金进行1160 ℃×5 h的高温热处理后偏析基本消除。丁雨田等[8]为消除铸态GH3625合金的组织偏析,在1130 ℃×32 h进行高温热处理,元素偏析基本消除。然而,近年来对电沉积镍进行高温热处理的研究却很少。本文研究高温热处理对电沉积镍的显微硬度、微观组织与结构、拉伸性能影响的变化规律,以期获得电沉积镍塑性变形前的最佳高温热处理工艺。

1 试验材料与方法

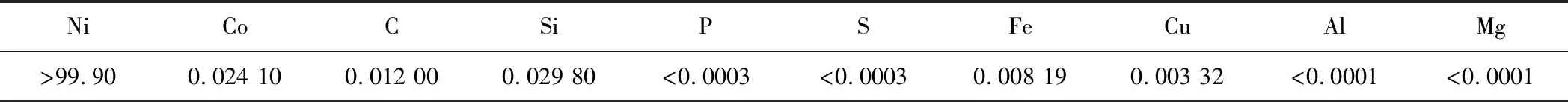

试验材料为某公司生产的工业电沉积镍,该镍板是通过硫化镍电解液在可溶阳极电沉积工艺条件下生产的,阳极为硫化镍,阴极为纯度大于99.99%纯镍始极片。主要化学成分如表1所示。

表1 电沉积镍的主要化学成分(质量分数,%)

采用DK7725E线切割机在电沉积镍板上切出16块相同规格的试样,试样尺寸为100 mm×20 mm×10 mm,用SX-G08163型马弗炉对试样进行不同保温温度和保温时间的高温热处理,保温温度设置为900、1000、1100、1150 ℃,保温时间分别为2、4、6、8 h,冷却方式为空冷。电沉积镍的熔点Tm为1453 ℃,本试验热处理温度在900~1150 ℃,约为(0.62~0.79)Tm。利用RINT2000型X射线衍射仪对材料进行物相和晶体取向分析,X射线源(入射波长λ为0.154 06 nm),试验管电压为40 kV,管电流为40 mA,扫描范围为10°~90°,扫描步长为0.02°;采用威尔逊1102D37全自动显微硬度计进行显微硬度试验,加载载荷为0.2 kg,保持时间为12 s,为使试验数据误差更小,在每个试样的上中下部位测试,每行10个点,共30个点;采用Axio Scope.A1光学显微镜对试样的微观组织进行观察;用WDW-100D电子万能材料试验机对热处理前后试样沿沉积方向进行拉伸试验,拉伸速度为0.2 mm/s;利用Zeiss GEMINI 500型扫描电镜(SEM)配备的电子背散射像探头观察试样的微观组织,加速电压为15 kV。

2 试验结果与分析

2.1 XRD分析

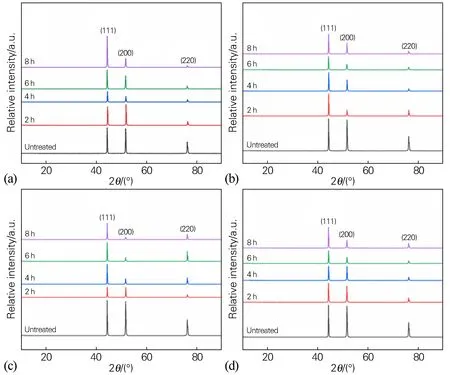

图1为电沉积镍高温热处理前后的XRD图谱。由图1(a)观察到随保温时间增加,电沉积镍(111)面的衍射强度先减弱再增强,是3个晶面中衍射强度最强的,(220)面的衍射强度持续下降。图1(b)中,随着保温时间的增加,(111)、(200)和(220)面的衍射强度迅速减弱,在保温4 h后,衍射峰强度逐渐稳定。图1(c)发现在1100 ℃×2 h热处理后,(111)和(220)面的衍射强度迅速下降,保温4 h后,有所增长并逐渐趋于稳定,但(200)面衍射峰强度持续下降。图1(d)中,1150 ℃×6 h保温后各个衍射峰强度最低,整体趋势先减弱再增强。

图1 电沉积镍高温热处理前后的XRD谱图Fig.1 XRD patterns of the electrodeposited nickel before and after high temperature heat treatment (a) 900 ℃; (b) 1000 ℃; (c) 1100 ℃; (d) 1150 ℃

由图1可知,电沉积镍的(111)面衍射峰强度最高,说明在平行于沉积层方向,晶粒生长主要沿着垂直于(111)面生长。这与Shibata等[9]的研究相同,电沉积镍沉积层的生长是通过(111)面的横向运动实现的。晶体生长平衡态应具有最小的表面能,而电沉积镍属于面心立方结构,其(111)面具有最低表面能[10]。所以,电沉积镍晶粒生长沿密排面(111)面生长,具有最高的衍射峰强度。

除了900 ℃×2 h热处理试样的(200)面衍射强度略高于(111)面衍射强度(见图1(a))以外,(111)面一直是3个衍射峰中最强的,其原因可能是试样在高温条件下产生了热应力,其织构从(111)面转变为(200)面,在保温一段时间后热应力得到了释放,织构取向又重新转变为(111)晶面。在其他研究中也有类似发现,金属薄膜与其基体的厚度差别很大且退火温度与沉积温度不同时,薄膜中将会产生大的热应力,使薄膜产生弹性,甚至出现塑性变形[11]。经退火处理后,在Si基体上的铜自由膜织构从(111)转变为(100),且伴有异常大晶粒生成[12]。

通过XRD数据结果,可以获得以电沉积镍晶面的织构系数TC(Texture coefficient)[13]来表征其择优取向情况:

(1)

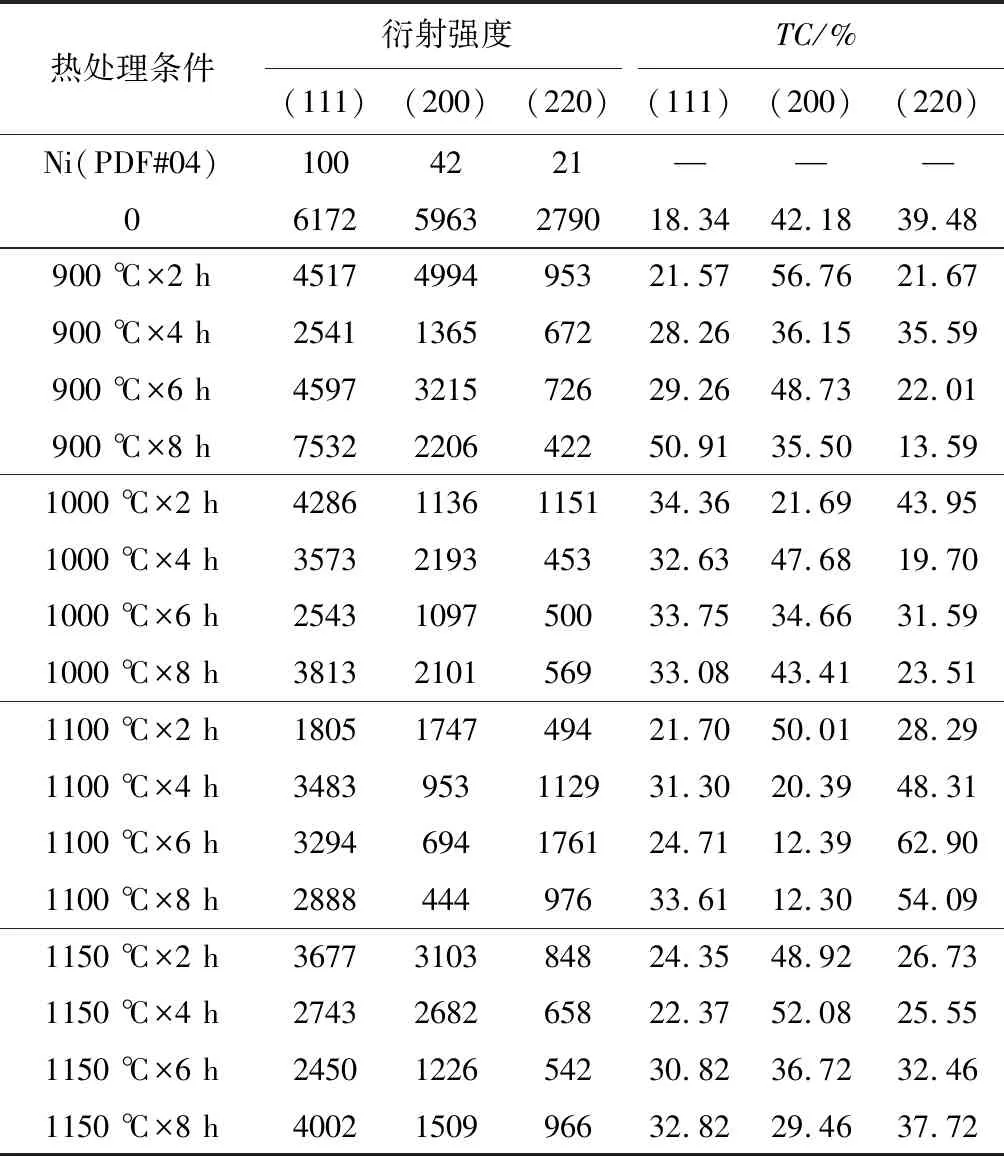

式中:I(hkl)为(hkl)晶面XRD谱线的实测衍射强度;I0(hkl)代表标准卡片PDF(04-0850)中所对应的镍(hkl)晶面的X射线衍射相对强度。将热处理前后的电沉积镍各个晶面的衍射强度与标准镍对应的晶面衍射强度代入公式(1)进行计算,得到其择优取向系数如表2所示。当每个面的TC值相互间接近,不存在择优取向;当一个面的TC值远大于其他面的TC值时,存在择优取向。

表2 不同高温热处理工艺下电沉积镍的衍射强度值及择优取向系数

表2为高温热处理下电沉积镍的衍射强度值及择优取向系数。结合图1可知,未经热处理电沉积镍的TC(111)值最低,TC(200)值最高,有明显的择优取向;随着热处理温度的升高和保温时间的延长,电沉积镍的TC(220)值先下降再上升,在1100 ℃×6 h热处理时最高。

2.2 显微硬度

图2为电沉积镍高温热处理后显微硬度曲线。由图2可知,电沉积镍在热处理后的硬度显著下降,显微硬度值从185 HV0.2降低至最低79.1 HV0.2,最高降低了57%。在高温影响下,电沉积镍的缺陷及微观应变给镍原子的扩散提供了额外能量,内应力逐渐释放,微观缺陷如位错消失,晶粒逐渐长大,所以硬度大幅度下降。最终在保温6 h后硬度趋于稳定,在80~90 HV0.2之间。除了1000 ℃之外,在其他热处理温度下,随着热处理时间的增加,电沉积镍的显微硬度值发生了降低、再升高、最后下降的变化;而热处理温度为1000 ℃时硬度的变化情况,可能是由于工业电沉积镍夹杂元素的偏析,该试样中夹杂物富集所致。纯镍中会含有Si、C、Mn等杂质元素[14],并多以氧化物形式存在于基体中,严重影响材料的塑性和韧性。为了利于电沉积镍的后续塑性变形,应尽量提高基体纯度,减少有害杂质的产生。

图2 电沉积镍高温热处理前后显微硬度曲线Fig.2 Microhardness curves of the electrodeposited nickel before and after high temperature heat treatment

2.3 电沉积镍微观组织及晶粒尺寸分布

图3是未经热处理电沉积镍的微观组织。图3(a)为低倍微观形貌,中间区域是始极片,白框所示为始极片与沉积层界面,图3(b)为该区域的放大图。由图3(b)可以看出,界面存在明显的缝隙,宽度约为0.5 μm;始极片晶粒较沉积层晶粒更加细密;显微组织中存在着大量生长孪晶,晶粒取向各异。

图3 热处理前电沉积镍的显微组织(a)微观图;(b)局部放大Fig.3 Microstructure of the electrodeposited nickel before heat treatment(a) micrograph; (b) local amplification

图4是热处理温度900 ℃时,不同保温时间的电沉积镍微观组织形貌。从图4(a)看到,经900 ℃×2 h热处理后,始极片的晶粒优先开始快速生长,成为大晶粒,而沉积层晶粒长大相对缓慢。图4(b)中观察到,即使是始极片内的晶粒,其长大速度也并不一致;有大晶粒跨越了始极片与沉积层的界面(见图4(b)白色框),这是由于高温作用,在晶界迁移过程中,邻近的晶粒合并成一个大晶粒造成的。图4(c)中电沉积镍整体晶粒明显长大,始极片的晶粒依然大于沉积层的;始极片与沉积层的界面逐渐消失。图4(d)中沉积层晶粒进一步长大,大量晶粒跨界面生长,但两者分区依然明显。这是因为未热处理的电沉积镍晶粒尺寸细小,界面较多,自由能高,经过900 ℃热处理之后,晶粒的长大和晶界平直化降低了界面的数量,减少了自由能,表现为界面效应逐渐消失和晶粒长大。总的来说,在900 ℃热处理并不能达到电沉积镍组织均匀化的目的。

图5是经不同温度保温8 h的后电沉积镍的微观组织。由图5(a)可知,900 ℃×8 h热处理时,电沉积镍的始极片晶粒优先且迅速长大,而沉积层晶粒长大速度较缓,伴有少量退火孪晶生成。从图5(b)发现,1000 ℃×8 h热处理保温后电沉积镍的大多数晶粒长大显著,退火孪晶数量增加,始极片与沉积层之间能观察到大量跨晶界长大晶粒。图5(c)为1100 ℃×8 h热处理的微观组织,可以看出,电沉积镍的晶粒大小较一致,微观组织呈现均匀化,退火孪晶大量出现,而在图5(a, b)中还清晰可见的始极片与沉积层界面已经完全消失。1150 ℃×8 h热处理时(见图5(d)),微观组织和图5(c)中的相比较,晶粒继续长大,应该是温度过高导致的。值得注意的是,图5(d)中隐约可见始极片与沉积层原界面位置,残留部位可能是因为存在高熔点夹杂物在高温热处理过程中没有发生熔化、扩散导致的。总之,经过高温热处理后,电沉积镍微观组织逐渐趋于均匀化,始极片与沉积层界面在高温扩散作用下逐渐消失。

图5 电沉积镍在不同温度保温8 h后的显微组织Fig.5 Microstructure of the electrodeposited nickel heat treated at different temperatures for 8 h(a) 900 ℃; (b) 1000 ℃; (c) 1100 ℃; (d) 1150 ℃

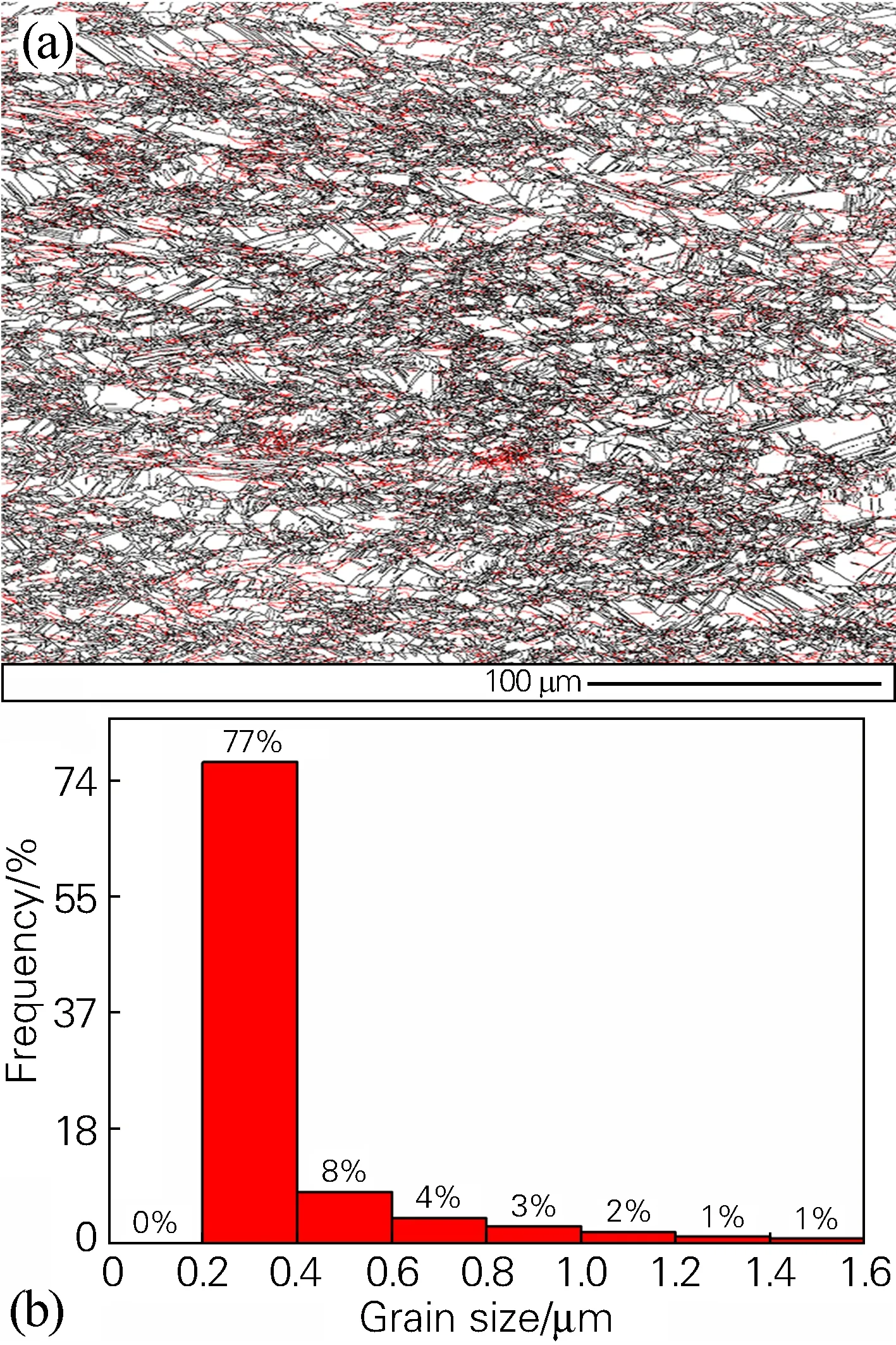

由于1100 ℃×8 h和1150 ℃×8 h热处理的试样组织更均匀,为此进行晶粒尺寸分布统计,选择出更优的热处理工艺。图6为未经热处理电沉积镍晶界轮廓图及晶粒尺寸分布图。根据EBSD数据统计的晶粒数为27 089个,晶粒尺寸平均值为0.555 μm,在0.25 μm以下的晶粒占整体的61.79%。

图6 热处理前电沉积镍晶界轮廓图(a)及晶粒尺寸分布(b)Fig.6 Grain boundary map(a) and grain size distribution(b) of the electrodeposited nickel before heat treatment

图7为电沉积镍1100 ℃×8 h、1150 ℃×8 h热处理后的晶粒尺寸分布图,利用Image J软件对晶粒尺寸进行统计。1100 ℃×8 h热处理后晶粒尺寸平均值为94.62 μm,1150 ℃×8 h热处理后晶粒尺寸平均值为93.42 μm,晶粒尺寸变化不大。经过计算,1100 ℃×8 h热处理后晶粒尺寸主要集中在30~120 μm,占总晶粒的77%;1150 ℃×8 h热处理后晶粒尺寸也集中在30~120 μm,占总晶粒的75%,不过大晶粒更多一些。两组试样晶粒尺寸分布相比较,1100 ℃×8 h热处理后微观组织更均匀。

图7 不同高温热处理后电沉积镍晶粒尺寸分布Fig.7 Grain size distributions of the electrodeposited nickel after different high temperature heat treatments(a) 1100 ℃×8 h; (b) 1150 ℃×8 h

2.4 拉伸性能

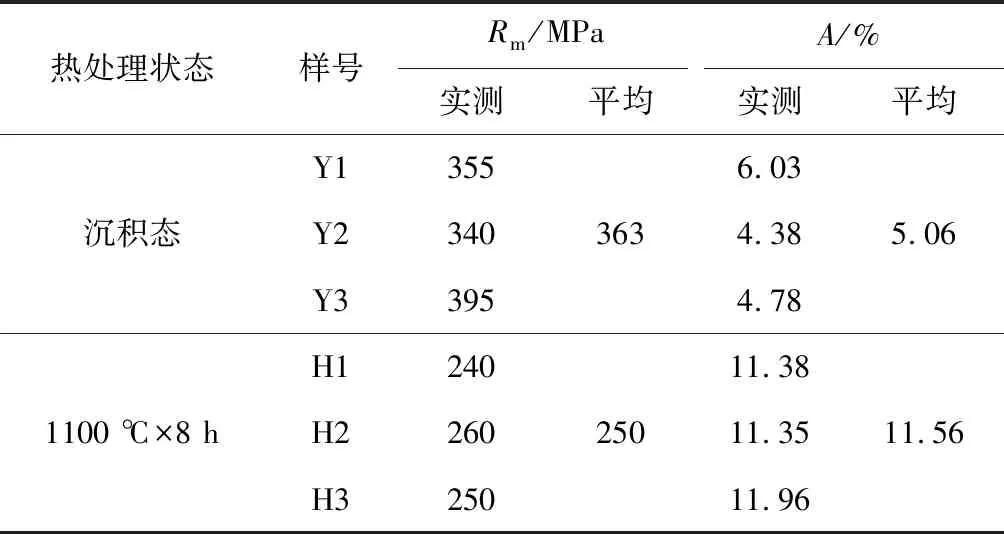

电沉积镍始极片与沉积层的结合状态会直接影响到最终塑性变形制品性能。为了研究高温热处理后电沉积镍始极片与沉积层界面的结合情况,沿其沉积方向进行拉伸试验。图8为热处理前后电沉积镍应力-应变曲线,拉伸试样厚度为1 mm尺寸,如图8所示。为了使获得的数据更加准确,使用3个平行试样进行试验,未热处理电沉积镍的试样标为Y1、Y2、Y3,1100 ℃×8 h热处理后的试样标为H1、H2、H3。

图8 高温热处理前后电沉积镍应力-应变曲线Fig.8 Stress-strain curves of the electrodeposited nickel before and after high temperature heat treatment

表3为热处理前后电沉积镍拉伸性能。由图8和表3可以看出,电沉积镍热处理前,力学性能较分散,抗拉强度最高可达395 MPa,最低至340 MPa,平均约为363 MPa,断后伸长率最高为6.03%,最低至4.38%,平均为5.06%;高温热处理后力学性能明显均匀,抗拉强度最高为260 MPa,最低为240 MPa,平均为250 MPa,断后伸长率最高为11.96%,最低为11.35%,平均为11.56%。经过1100 ℃×8 h热处理后,电沉积镍平均抗拉强度降低了31.13%,平均伸长率提高了128.46%,高温热处理可以改善电沉积镍力学性能的不稳定,使强度降低、塑性增加,有利于电沉积镍后续塑性变形。

表3 高温热处理前后电沉积镍的拉伸性能

3 结论

1) 高温热处理前后,电沉积镍基本保留了原始组织择优取向,其(111)面的衍射峰强度最高。

2) 高温热处理后,电沉积镍的始极片晶粒优先长大,逐渐跨界面生长,沉积层晶粒也逐渐长大,微观组织趋于均匀化,对照相应力学性能也发生明显改变,强度硬度下降,塑性提高。

3) 和未处理电沉积镍相比,经过1100 ℃×8 h热处理后,平均抗拉强度降低了31.13%,平均断后伸长率提高了128.46%。

4) 1100 ℃×8 h热处理后始极片与沉积层间界面消失,整体组织均匀性最佳,为最优的高温热处理工艺。