南海湿热海上风电机组环境条件研究

尧瑶,韦桥斌,曾东,赵钺

(1.广东省风力发电有限公司,广州 510630; 2.中国电器科学研究院股份有限公司,广州 510663)

引言

风力发电作为新能源相比传统能源具有环境友好、降低碳排放等优点,随着陆上风电装机逐渐饱和,逐渐向海上发展,近十多年南海海上风电已取得长足发展[1]。风电机组在海上会受到高温、高湿、盐雾、台风、雷电等环境因素影响[2-4]。有必要对风机的环境条件进行实时监测,充分评估环境对机组运行的影响,从而可以及时采取措施减少或消除不利于风电机组安全运行的不利因素。

本文对某南海湿热海域风电机组开展环境适应性测试评价工作[5,6],包括海盐粒子浓度分析、温湿度分析、电气腐蚀环境腐蚀性分析、风电机组结构件涂层评价分析等。

1 环境条件监测方案

1)温湿度监测

在海上风电机组典型位置进行温湿度监测,包括塔基内外部、塔基主控柜、变流器主控柜、机舱内外、机舱主控柜、发电机表面、轮毂内、轮毂控制柜、机舱外、偏航等位置,试验周期为12个月。

2)氯离子沉降监测

在海上风电机组塔基内外、机舱内外等位置开展氯离子沉降监测,每3个月取样一次。机舱外部及塔基外部盐雾粒子采集滤膜放置在户外环境测试百叶箱中,安装示意图见表1。

表1 盐雾沉降滤膜安装示意图

表2 以氯化物为代表的空气中盐类污染物分类

3)大气中氯离子浓度监测

根据国标GB/T10593.2-2012相关规定,在风电机组塔基内外、机舱内外等位置采集大气中的氯离子,采集体积36 L,采集的吸收液使用专业氯离子分析仪进行分析。

4)电气设备腐蚀环境监测

风电机组电气设备在海上高温、高湿、盐雾等环境因素作用下会导致腐蚀和老化以及电气性能下降。参考标准ISA-71.04-2013《过程测量和控制系统环境条件:空气中的污染物》,采用高精度纯Cu腐蚀表征片对关键电气设备微环境进行腐蚀监测,安装位置包括塔基内部、塔基外部、塔基控制柜、变流器柜、机舱内部、机舱主控制柜、发电机表面、轮毂内、轮毂控制柜、机舱外、偏航等。

5)塔筒涂层性能测试

对风电机组塔筒内外涂层进行性能测试,包括涂层厚度、颜色、外观变化检查、阻抗测试等,测试评价周期为1年。

2 试验结果及讨论

1)温湿度

根据温湿度统计结果绘制时间变化曲线,见图1~8。

图1 每月最高温度变化曲线图

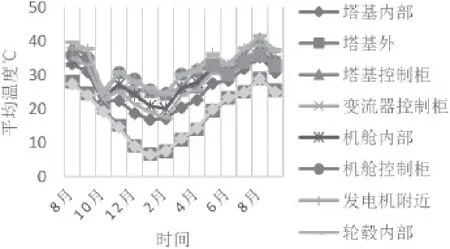

图2 每月平均温度变化曲线图

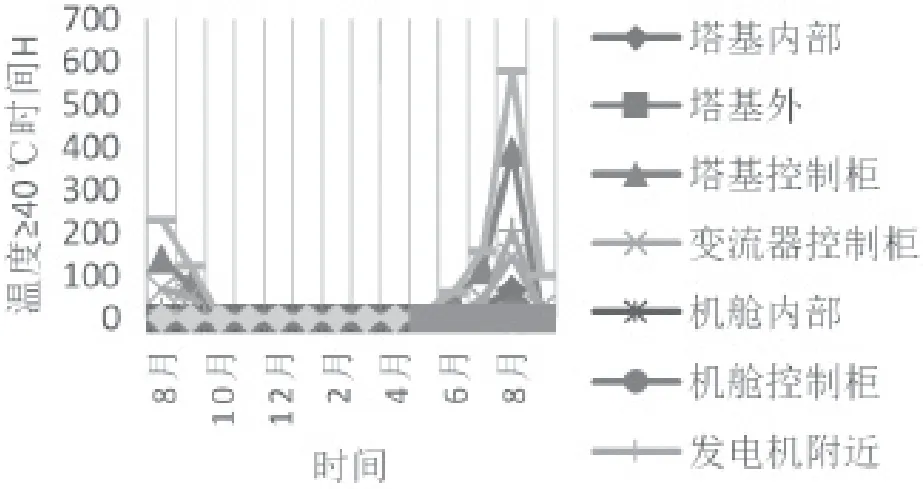

图3 温度超过40 ℃时间

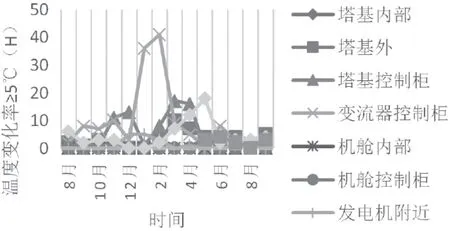

图4 温度变化率≥5 ℃/h时间

图1~4是风机不同位置温度变化曲线。7~9月各监测点温度处于最高水平,各控制柜、发电机等位置温度相对较高,塔基控制柜最高温度接近50 ℃;轮毂控制柜高温时间(超过40 ℃)最长,8月份接近600 h;变流器控制柜温度变化率最高;塔基外、机舱外等户外监测点温度明显低于风机内部。

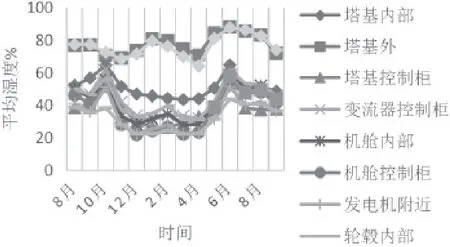

图5~8是风机不同位置湿度变化曲线。除轮毂控制柜外,6月、10月风电机组内部各监测点的湿度相对较高,湿度超过60 %的时间较长;6月部分区域最高湿度超过90 %,可结合机组运行状况进行综合分析;塔基控制柜湿度变化率明显高于风机内部其他位置;塔基外、机舱外等户外监测点湿度及湿度变化率远高于风机内部。

图5 每月最高湿度变化曲线图

图6 每月平均湿度变化曲线图

图7 湿度超过60 %时间

图8 湿度变化率超过6 %/时间

综上,6~10月风机内部处于高温高湿环境中。电气设备在高温下运行可能会影响风机发现效率,轮毂控制柜、机舱控制柜、塔基控制柜超过40 ℃时间较长,可加强或改进散热装置。湿度超过60 %或湿度变化率超过6 %时,会加剧电气设备腐蚀或受潮的发生,对风机运行造成不利影响。6月、10月部分监测点相对湿度超过60 %的时间较长,部分区域6月最高相对湿度超过90 %,应注意加强除湿。

2)海盐粒子沉降量

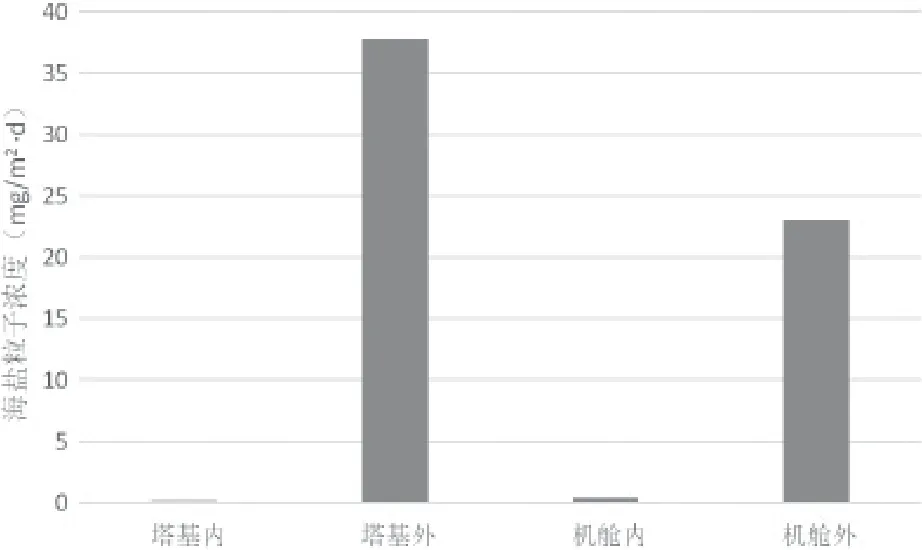

采用离线式挂膜采样分析法,参考标准GB/T 10593.2-2012对盐粒子含量进行分析,结果见图9。

图9 海盐粒子沉降结果

从试验结果可以看到,机舱内海盐沉降量略高于塔基内,均处于S0级,风机外部海盐粒子沉降量远高于内部,塔基外盐沉降量略高于机舱外部,处于S1-S2级。盐雾沉降量影响电气设备表面腐蚀和潮湿状态,塔基内和机舱内盐雾沉降量需加强控制。

3)海盐粒子浓度

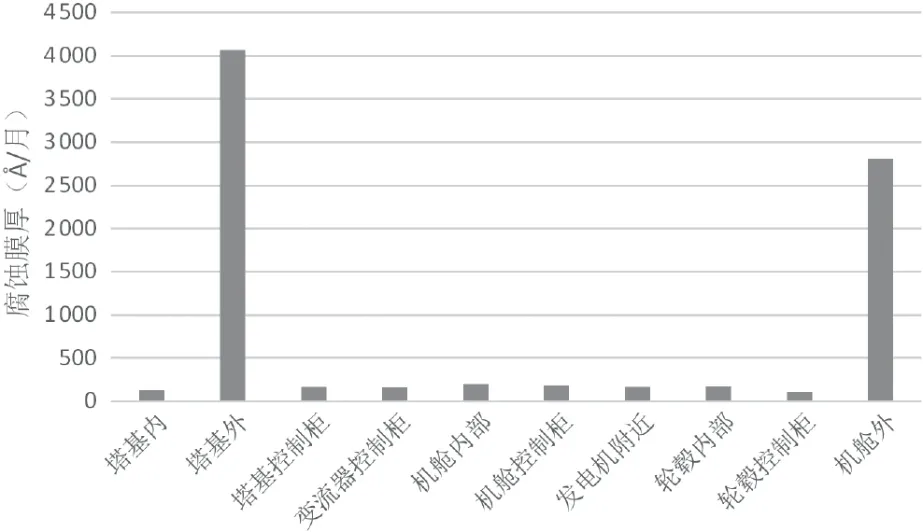

使用液相色谱对采集的溶液进行分析,得到盐雾浓度结果见图10。

图10 盐雾浓度含量测试结果

从表3可以看到,户外的盐雾粒子浓度明显高于风机内部,其中风机内部塔基和机舱海盐浓度基本相当,塔基外的浓度要高于机舱外。盐雾浓度反映环境某一时间段内空气中盐雾含量的水平,影响电气设备的绝缘与腐蚀老化,电气设备服役环境中的盐雾浓度需控制在一定范围内,如条件允许可对机舱内和塔基内盐雾浓度采取进一步控制。

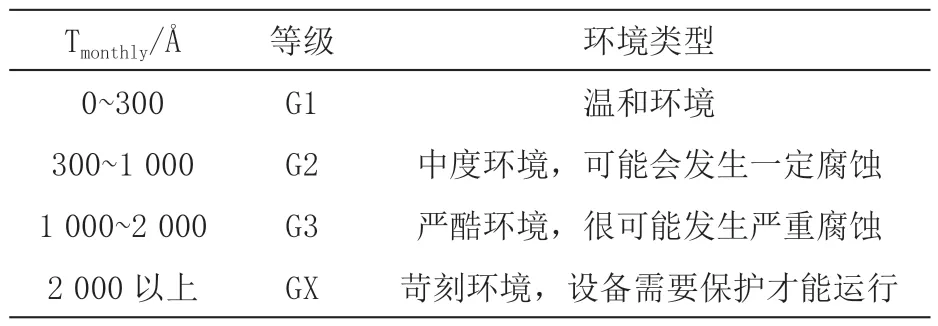

表3 ISA-71.04环境腐蚀标准分级

4)电气设备环境腐蚀性

使用电化学工作站对电器设备腐蚀环境表征测试片进行电化学分析,得到电气设备环境腐蚀性结果见图11。

图11 电气设备微腐蚀环境监测结果

腐蚀测试片的测试结果来看,风机内各部位腐蚀产物以氧化物为主,腐蚀等级基本为G1,在受控范围内,对腐蚀速率较高的区域可开展定期测试,确保在全生命周期内的电气设备腐蚀环境均为可控。塔基外和机舱外基本在GX等级。

5)塔筒涂层测试

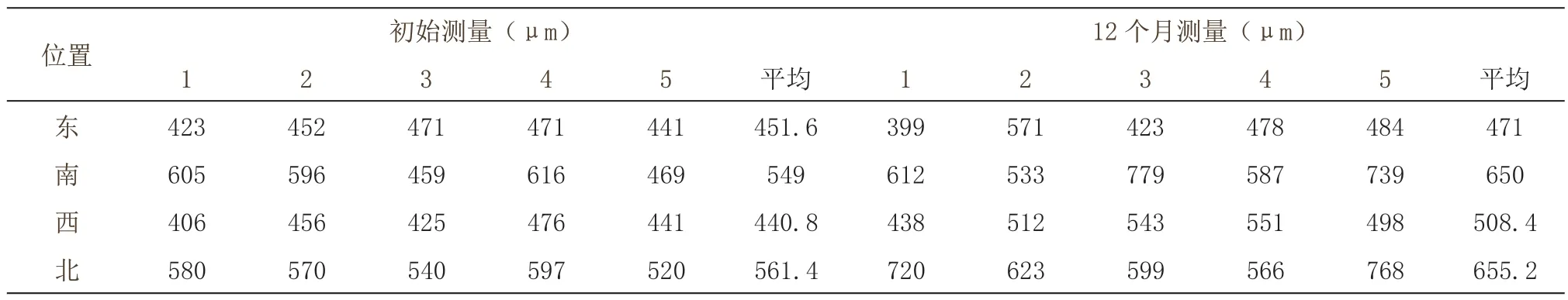

①涂层厚度

参考标准GB/T 13452.2-2008塔筒涂层不同位置进行测试,从表4中结果来看,总体膜厚在(450~750)μm之间,初始结果与1年后结果变化不大。

表4 塔筒涂层厚度测试

②颜色

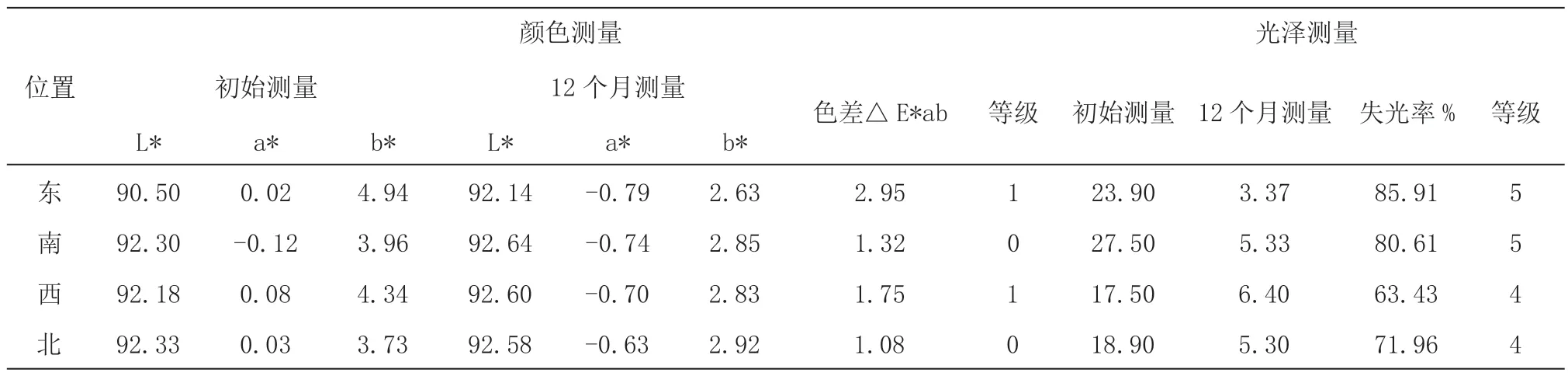

对塔筒涂层进行光泽、色差测试,并按标准GB/T 1766-2008进行等级评定。

从表5颜色测量结果可以看到,塔筒涂层色差在0-1级,变色很轻微;失光率达到4-5级之间,失光比较严重,复合涂层在严酷环境下的前期老化特征,可开展跟踪测量。

表5 涂层颜色、光泽测试

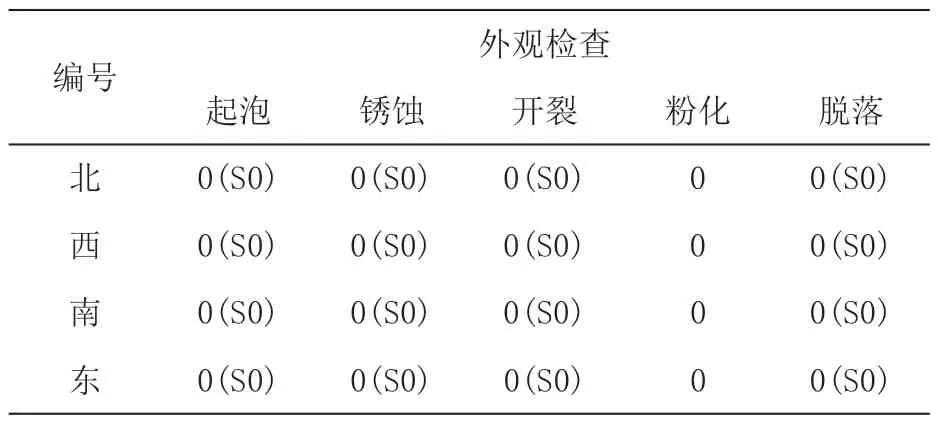

③外观等级评价

参考标准GB/T 1766-2008,对塔筒涂层起泡、锈蚀、开裂等失效行为进行评级,检查结果见表6,塔筒涂层无明显破损,各项检查均为0级。

表6 涂层外观检查结果

④涂层阻抗测试

试验前后对塔筒涂层分别进行阻抗测试,结果见表7,塔筒涂层阻抗无明显变化,塔筒涂层体系以及和金属间的结合未出现明显变化,可定期开展复测。

表7 涂层阻抗测试

3 结论

1)风电场海域环境在6~10月有明显高温、高湿的特征,风机内部电气设备服役环境受外界环境影响较大。7~9月夏季风机内各控制柜的温度较高(最高接近50 ℃),可加强散热;6月、10月潮湿问题较为严重,可加强季节性除湿;根据具体监测结果可对风机整机温湿度环境控制进行局部优化。

2)塔基内部和机舱内部盐雾沉降等级为S0级,塔基外盐雾沉降等级为S2,机舱外部盐雾沉降等级为S1级,机舱和塔基内盐雾浓度和沉降量均得到有效控制,可根据情况对盐雾控制进一步加强。

3)风机内电气设备微腐蚀环境等级为G1,腐蚀发生概率较低,可依据测量结果对腐蚀速率相对较高区域开展定期测试,确保在全生命周期内的电气设备腐蚀环境均为可控。

4)塔筒涂层颜色变化很轻微,变色程度为0-1级,失光较为严重,达到4-5级、粉化、起泡、开裂、锈蚀等性能变化均为0级,无明显失效破坏情况。塔筒涂层厚涂层阻抗变化不大,可定期进行跟踪观察测试。