弱胶结地层重复采动条件下地表最大沉降模型研究及应用

郭文兵 ,韩明振 ,杨伟强 ,马志宝

(1.河南理工大学 能源科学与工程学院, 河南 焦作 454000;2.煤炭安全生产与清洁高效利用省部共建协同创新中心, 河南 焦作 454000)

0 引 言

我国西部矿区煤炭质量优良、可采煤层多、开采条件优越,煤炭资源储量占全国煤炭资源总量的70%以上,处于我国基础能源供给的核心位置[1]。近年来,西部煤炭的开采深度逐渐由浅部煤层进入到深部煤层,主采煤层也由第一层陆续进入到下部第二层、第三层的开采阶段[2]。西部矿区弱胶结地层与中东部矿区的岩层物理力学性能之间存在着明显的差异,即弱胶结岩石具有强度低、胶结性差、遇水泥化、强碎胀、强崩解的特性[3]。同时西部矿区具有煤层厚度大、多煤层开采、煤层间距小等特点,使得在下层煤开采过程中采空区覆岩破坏及地表沉降表现出不同特征。目前,国内外专家学者在弱胶结地层物理特性及采动影响方面进行了大量研究,取得了丰富的成果。

在弱胶结岩石物理特性方面,赵永川等[4]通过对我国西部矿区不同粒径的弱胶结砂岩进行了不同应力路径下的三轴循环加卸载试验,得到了弱胶结砂岩的塑性应变能和塑性变形变化规律;孟庆彬等[5]通过岩石力学性质试验,获得了泥质弱胶结软岩的物理与力学特性;李回贵等[6]以布尔台煤矿覆岩中弱胶结砂岩为研究对象,对3 种砂岩试样进行分析及试验,明确了弱胶结砂岩的物理力学特征及定义。在弱胶结覆岩破断及地表沉降方面,张洪彬等[7]利用数值模拟软件,对上覆弱胶结顶板的破断规律进行研究,提出了“类基本顶”的概念;于斌[8]采用理论分析、数值模拟和现场监测等方法,建立了多煤层破断顶板群结构演化模型;范立民等[9-10]采用遥感结合地面调查系统分析了我国西部矿区高强度开采地表塌陷现状及发育特征;马军前等[11]通过相似模拟试验,研究了弱胶结地层采动后的覆岩破断及裂隙发育规律;李杨等[12]通过理论分析、数值模拟及现场验证,发现在西部地区下组煤开采过程中,厚而硬的中间岩层的破断对上覆岩层移动起着决定性的作用;ZHANG Guojian 等[13-14]采用数值模拟与相似模拟试验,得到巨厚弱胶结覆岩的破坏模式为“梁-拱壳”,破坏边界为拱形的结论;陈凯等[15]利用数值模拟软件,分析了弱胶结覆岩采动裂隙网络的发育特征,发现西部矿区巨厚煤层在分层开采条件下的覆岩裂隙发育和扩展具有良好的自相似性。

综上所述,相关学者对弱胶结地层开采的研究主要集中于弱胶结岩石的特性、弱胶结地层开采上覆岩层破断特征研究,但对于弱胶结地层重复采动条件下的地表沉降问题有所忽略。在前人的研究基础之上,通过对采动弱胶结岩石碎胀性及重复采动条件下地表沉降机制进行分析,尝试建立了“弱胶结地层矿区重复采动条件下的地表沉降模型”,并结合相似模拟及数值模拟方法,分析了弱胶结地层重复采动覆岩运移及地表沉降特征,为弱胶结地层矿区重复采动下安全高效开采提供参考。

1 工程概况

1.1 地理位置与自然地理

大煤沟煤矿地处柴达木盆地北缘东部,达肯大坂山东南,行政区划属青海省海西州大柴旦镇管辖,地理坐标:东经96°00′13″~96°02′18″;北纬37°31′11″~37°32′18″。海拔高度为+3 440~+3 645 m,同时煤矿地表生态环境脆弱,干旱缺水。工作面对应地面为荒山,地形复杂,冲沟发育,无建筑、河流、村庄及其它设施。

1.2 弱胶结地层条件

我国西部矿区煤炭资源大多位于白垩系与侏罗系地层中,这类地层被称为弱胶结地层,其成岩环境、成岩年代以及沉积过程都具有特殊性,且煤层顶底板多以泥岩、页岩、泥质砂岩、泥砂岩互层等岩性为主。大煤沟矿区地层主要以中生代侏罗系、新生代古近系及第四系为主,煤系基底为前震旦系地层。大煤沟井田内,侏罗系地层沉积较全,井田内地层从下到上为中下侏罗系小煤沟组、大煤沟组、石门沟组和采石岭组,其中矿区内含煤地层为大煤沟组,矿井内主要开发利用的煤层为大煤沟组的F 煤组,其上覆岩层多为弱胶结地层。

1.3 工作面开采条件

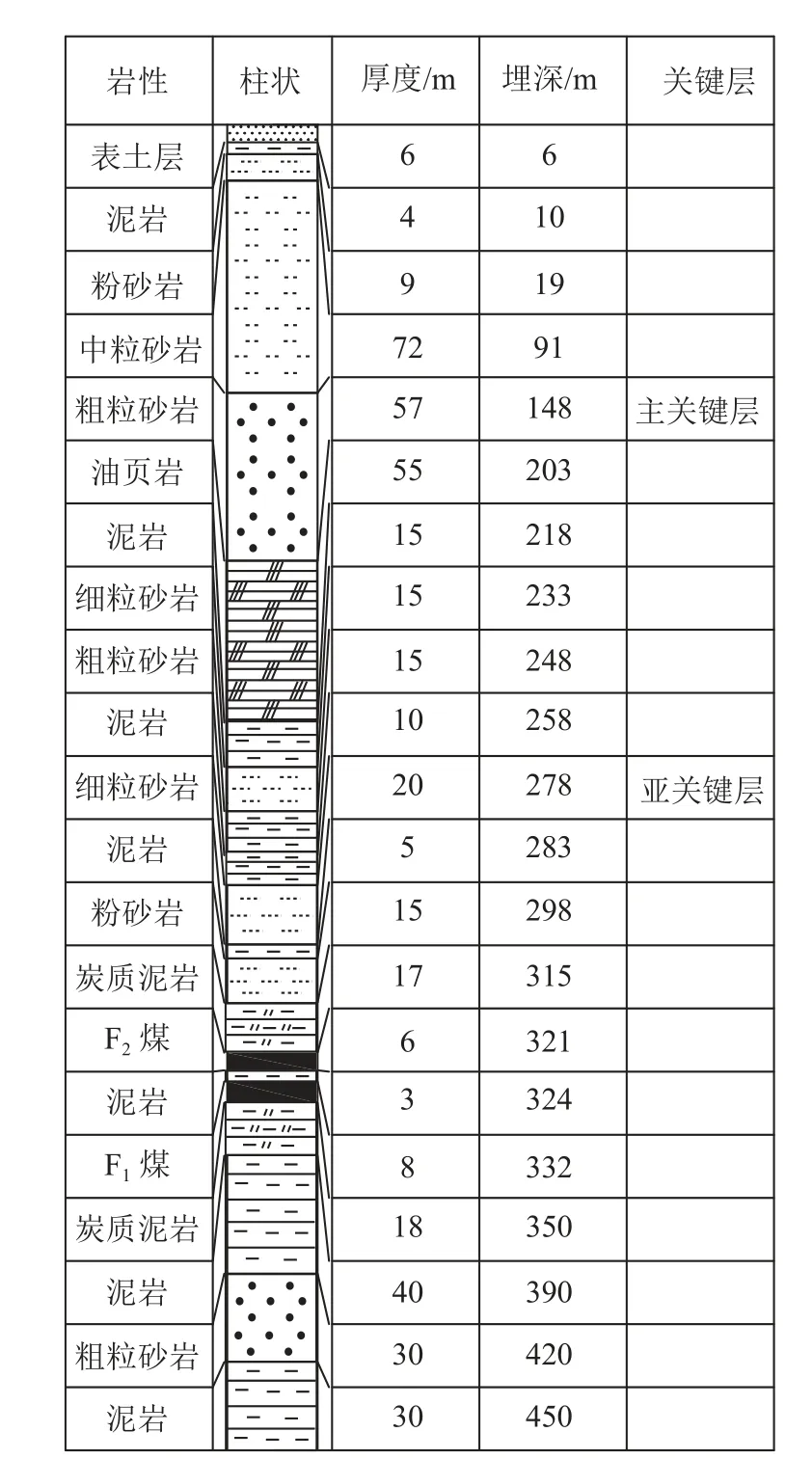

矿区主要可采煤层为F2和F1两层,F1煤层是F煤组的下分层,平均厚度8.0 m,直接顶为细砂岩、砂质泥岩,底部黑色及灰色泥岩,平均厚3 m,基本顶为F2煤层,平均厚度6.0 m。以F111050 综放工作面为研究对象,F111050 工作面位于矿井一水平东翼中部,南邻F111030 工作面采空区,北为F211070 工作面采空区,上部为F211050 工作面采空区,西为井筒煤柱,东为井田保护煤柱。F111050 工作面巷道布置如图1 所示。

图1 F1 11050 工作面巷道布置Fig.1 F1 11050 working face roadway layout

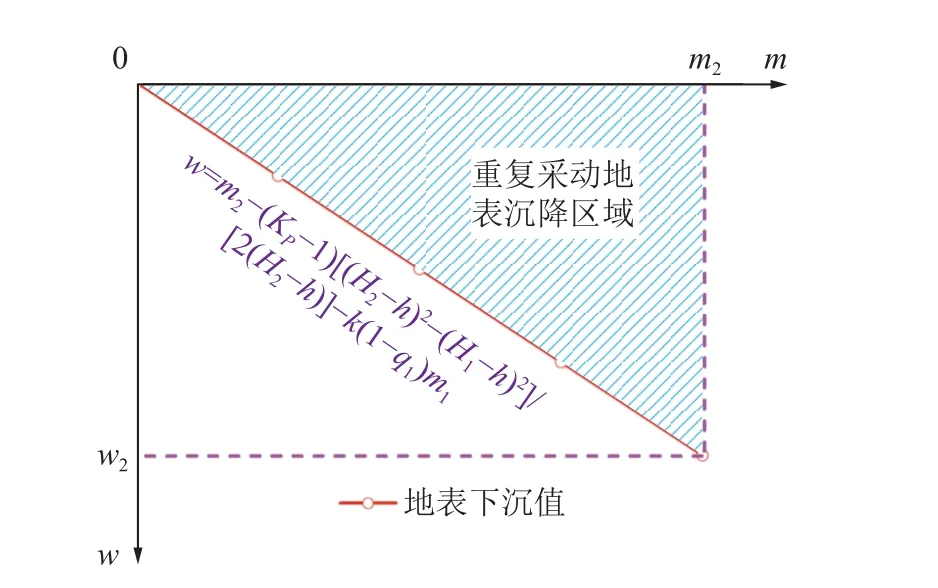

F111050 工作面上覆岩层综合评价系数P=0.79,岩性影响系数D为2.2,为软弱岩层[16]。开采条件为:工作面走向长度760 m,倾向长度220 m;平均采深为324 m;煤层倾角平均14.6°;采用全部垮落法处理采空区顶板,矿区综合柱状如图2 所示。

图2 矿区综合柱状Fig.2 Comprehensive histogram of mining area

2 弱胶结地层重复采动条件下地表沉降特征分析

弱胶结地层条件下重复采动地表沉降特征,区别于一般地质采矿地质条件下重复采动引起地表沉降特征,主要原因可归结为弱胶结岩石特殊的物理力学特性及重复采动的采矿条件。因此对于弱胶结地层重复采动条件下地表沉降特征分析主要从弱胶结岩石的物理力学特性及重复采动条件下地表沉降机制两个方面进行分析,并最终建立“弱胶结地层矿区重复采动条件下地表沉降模型”。

2.1 弱胶结岩石碎胀性分析

通过重复采动条件下地表沉降特征分析可知,重复采动条件下地表最大下沉值与岩层的碎胀性有关。因此本小节对于弱胶结岩石的物理力学特性的研究主要集中于其碎胀性。

煤层采出后,上覆岩石会先后经历原岩状态、破碎状态、压实状态、稳定状态,但是不会再次恢复到原岩状态。这个过程是一个动态变化的过程,所以岩石的碎胀系数不是固定值,而是随着岩石的状态变化而变化。研究表明[17]:岩石的碎胀系数开始以线性关系降低,之后会缓慢减小,直至趋于残余碎胀系数。多煤层开采时岩石的碎胀规律为[18]:初次采动时,上覆岩石的碎胀系数随着离煤层的距离减小而增大;重复采动时,上覆岩石的碎胀系数随着离煤层的距离减小而减小。

而弱胶结岩石由于自身的力学性能与普通岩石存在差异,所以两者的碎胀系数也不同。孙利辉[19]通过试验及现场调研,发现弱胶结岩石破碎后具有很大的碎胀性,初始碎胀系数较大,最大值接近2,残余碎胀系数普遍在1.05~1.10。弱胶结岩石碎胀系数与普通岩石碎胀系数存在如下关系[19]:

式中:K0为弱胶结岩石碎胀系数;K为普通岩石碎胀系数;k1为岩石胶结系数;k2为岩石崩解强弱参数。

2.2 重复采动条件下地表沉降机制

煤层开采以后,岩层破坏由下向上传递,最终在地表形成盆地。重复采动的覆岩运移特征不同于初次采动,因此重复采动条件下与初次采动条件下的地表的沉降特征也将不同。

基于上述分析,对重复采动条件下地表沉降特征的分析,离不开对重复采动条件下覆岩运移规律的研究。煤层初次开采后,采出空间由岩石的碎胀、离层裂缝以及地表下沉3 部分的空间所占据[20]。当多煤层开采时,一般采用下行开采方式。如图3 所示,上层煤开采结束后,表土层弯曲下沉,abcd范围内的岩石垮落破断产生碎胀;下层煤开采结束后,上覆岩层已垮落破断的岩石碎胀量减小,efpq范围内的岩石垮落破断产生碎胀,导致地表下沉值增大。图3 中ε01为初采时岩体内最大碎胀量,z为以地表为坐标原点时的坐标,忽略上层煤开采时对底板的破坏,则下层煤开采后,地表最大下沉值[21]为

式中:m1和m2分别为上层煤和下层煤的采厚,m;ε02为复采时岩体内最大碎胀量,同一采区内地层相近,可假定ε01=ε02;H1和H2分别为上层煤和下层煤的采深,m;h为表土层厚度,m;k为复采下沉影响系数(多煤层开采时k为常数),k可通过初采的采深、采厚及表土层厚度回归得到的关系式求得;q1为初次采动下沉系数。

2.3 弱胶结地层重复采动地表沉降模型

基于对弱胶结岩石的碎胀性及重复采动地表沉降机制分析可知,弱胶结岩石与普通岩石对地表沉降的影响主要在于碎胀系数的不同,所以将弱胶结岩石的碎胀系数代入到重复采动最大下沉值预测公式中,可得到弱胶结地层重复采动地表最大下沉值预测公式:

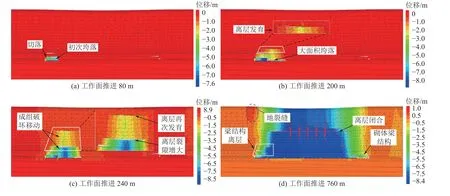

根据上述模型,得出弱胶结岩石的碎胀系数与重复采动地表最大下沉量之间的关系以及下层煤的采厚与重复采动地表最大下沉值之间的关系,分别如图4、图5 所示。

图5 下层煤采厚与重复采动地表最大下沉值的关系Fig.5 Relationship between lower coal mining thickness and the maximum surface subsidence value of repeated mining

由图4 可知:当下层煤的采厚一定时,弱胶结岩石的碎胀系数与重复采动地表最大下沉量之间呈线性关系,随着碎胀系数的增加,地表最大下沉值逐渐减少。残余碎胀系数普遍在1.05~1.1,初始碎胀系数较大,最大值接近2。

由图5 可知:当弱胶结岩石的碎胀系数一定时,下层煤的采厚与重复采动地表最大下沉值之间呈线性关系,随着下层煤采厚的增加,地表最大下沉值逐渐增加。采厚为0 时,地表最大下沉理论值为0;采厚为m2时,重复采动后的地表最大下沉理论值为w2。

3 物理相似模拟研究

3.1 相似模拟试验设计

以大煤沟煤矿F2煤层和F1煤层赋存条件为地质背景,煤岩物理力学参数的选取依据大煤沟煤矿煤岩物理力学参数研究报告。根据试验仪器空间和相似准则,结合试验原型,确定试验模型铺装尺寸(长×宽×高) = 4.0 m×0.3 m×1.7 m。

1)相似比确定,见表1。

表1 相似模拟试验主要相似比Table 1 Main similarity ratio of similar simulation test

2)相似材料选择与配比。模型铺装至地表,在模型铺装过程中采用的主要材料为:河沙、碳酸钙、熟石膏、水、云母粉(分层材料),在煤层铺装过程中混入一定比例的粉煤灰。

3)模型开采方案。2 层煤工作面开采长度均设为320 cm,为消除边界效应影响,模型两侧均留设宽40 cm 煤柱。本次试验模拟开采F2煤层和F1煤层,模型中F2煤采高为3 cm,F1煤采高为4 cm,两层煤中间为厚1.5 cm 的泥岩。试验分步进行,先从右至左开采F2煤层工作面,待上方岩层逐渐趋于稳定,然后从右至左开采F1煤层工作面观察重复采动对上方岩层及地表稳定性的影响。

4)监测方案。试验采用光学摄影测量系统对模型表面预先设置的非编码及编码点进行沉降信息监测。开采前模型如图6 所示。

3.2 相似模拟结果及分析

当F2煤层推进50 m 时,直接顶初次垮落,开切眼处破断角为56°。随着工作面的不断推进,周期来压步距不等,平均为30 m,上覆岩层共发生16 次周期性垮落,周期破断角为53°~66°,如图7 所示。待F2煤层工作面回采结束,上覆岩层趋于稳定后,从右至左推进F1煤层工作面。

如图8 所示,当F1煤层推进20 m 时,直接顶发生弯曲;推进30 m 时,直接顶初次垮落,上下2 层煤采空区垮落带贯通;推进240 m 时,离层裂隙发育至主关键层。随着F1煤层不断回采,共发生60 次周期性垮落,周期性垮落步距8~12 m,平均为10 m。

图8 重复采动过程中覆岩破坏情况Fig.8 Overburden destruction during repeated mining

综合分析相似模拟试验过程可知:上层煤开采结束后,上覆弱胶结地层经历岩石垮落、离层裂缝、以及地表下沉等移动变形,导致整个上覆岩层的原始状态被破坏,整体强度也随之减小;随着下层煤的开采,垮落带贯通上层煤采空区,上覆岩层再次垮落压实,且初次采动后残留的离层裂缝、岩石孔隙等发生闭合,进而导致地表下沉进一步增大。采动过程中地表下沉曲线如图9、图10 所示。

图9 初次采动过程中地表下沉Fig.9 Surface subsidence during initial mining

观察地表下沉曲线可知,当上层煤开采结束后,地表最大下沉值为2 845 mm,下沉系数为0.47。下层煤的开采使得上覆岩层受到重复采动影响,导致地表下沉位移量增大,地表最大下沉值为6 913 mm,下沉系数为0.86。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中的岩性与预测参数相关关系表可知:软弱覆岩的下沉系数为0.85~1.00,相似模拟初采下沉系数与之不符,而复采下沉系数与之相符。由于弱胶结岩石物理力学性质的特殊性及其开采过程中覆岩形成结构的影响,重复采动时地表出现台阶式下沉,导致地表有抬升现象,且地表下沉呈非对称性分布,在地表下沉图中表现为不同推进距离的最大下沉值偏于开切眼侧。

4 数值模拟

4.1 数值模型建立

采用3DEC 数值模拟软件,建立了长度为1 200 m,高度为450 m、宽度1 m 的数值模拟计算模型,如图11 所示。当工作面在走向上达到充分采动时,覆岩破坏最为严重,即导水裂隙带发育到最大高度,此时地表下沉达到理论最大值,所以不再对工作面倾向上的地表最大下沉进行考虑。设计煤层埋深H0为324 m,为保证工作面在走向达到充分采动,设计开挖长度为760 m,并在两侧各留220 m 岩体。模拟方案按照多煤层下行式开采方法,在上层煤开采完成后下层煤按每次开挖40 m,分19 步开挖完成。在地表位置布置1 条横向测线,记录开挖过程中不同推进距离的地表下沉值。

模型边界条件:模型顶部建立至地表,上边界为自由边界,左右边界固定x方向位移;前后边界固定y方向位移;底部边界固定z方向位移。

数值模型中煤岩层本构关系采用莫尔-库仑准则,节理的本构模型选为面接触的库仑滑移模型。根据大煤沟煤矿煤岩物理力学参数研究报告和模型校对,确定上覆岩层的物理力学参数见表2。

表2 岩石物理力学参数Table 2 Petro physical and mechanical parameters

4.2 数值模拟结果及分析

在F2煤工作面回采结束后,推进过程中已经发育的上覆离层闭合,初采残余离层存在于开切眼和回采结束位置处,上覆岩层“三带”分布明显,如图12所示。

图12 初次采动回采结束Fig.12 End of initial mining

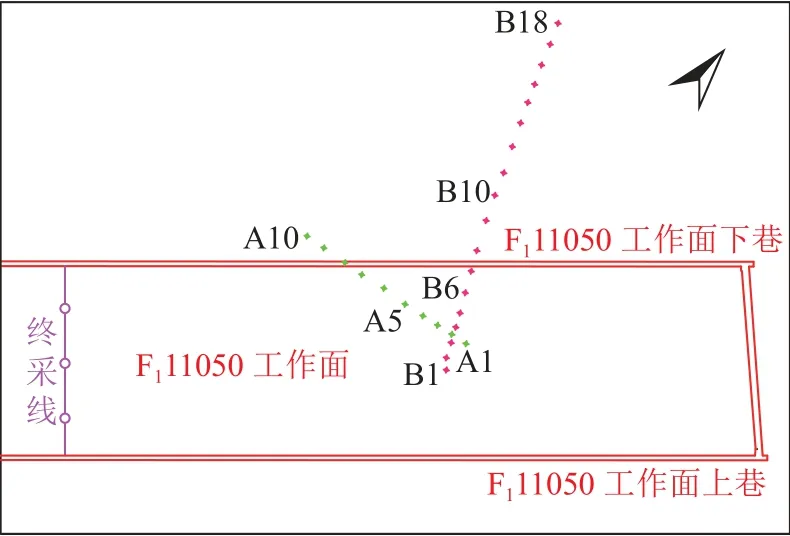

初次采动时的覆岩离层高度发育过程如图13a所示:F2煤工作面上覆岩层共经历3 次大面积垮落,离层发育高度呈阶梯状上升,且最高位置位于煤层上方171.7 m 处。随着F1煤工作面的推进,重复采动时的覆岩离层高度发育过程与初次采动时基本一致,如图13b 所示:当工作面向前推进80 m 时,煤层顶板发生初次垮落,煤层上方44.5 m 处出现离层(图14a);推进至200 m 时,上方岩层进一步发生大面积运移,离层高度向上发育,在煤层上方72.4 m 处出现离层(图14b);随着工作面开挖至240 m 时,离层高度再次向上发育,在煤层上方172.2 m 处出现新的离层(图14c);并且在开挖240~760 m 过程中,离层未再向上发育,回采结束后,地表存在地裂缝(图14d)。因此受采动影响,上覆岩层离层发育的最高位置为172.2 m。综合图13 和图14 分析可得:重复采动离层发育高度随工作面推进呈现阶梯状上升,同时由于上覆岩层属于弱胶结地层,且重复采动后更容易发生破坏,因此离层发育较高。

图14 工作面推进过程覆岩竖向位移Fig.14 Vertical displacement of overburden during working face propulsion

通过数值模拟横向测线提取出的竖直位移数据,绘制出不同推进距离过程中地表下沉曲线,如图15所示。

图15 工作面推进过程覆岩竖直位移监测Fig.15 Overburden vertical displacement monitoring during working face propulsion

由图15a 可知,初次采动时的地表下沉曲线呈对称性分布,且最大下沉位置随着工作面的推进,逐渐向采空区中线位置移动。由图15b 可知,重复采动时的地表下沉曲线前期对称分布,后期非对称分布,最大下沉位置偏于开切眼侧;下沉曲线前期下沉速率缓慢,中期加快,后期缓慢,这是由于弱胶结岩石的碎胀特性,即岩石的碎胀系数开始以线性关系降低,之后会缓慢减小,直至趋于残余碎胀系数;开切眼及工作面回采结束位置地表出现台阶裂缝,导致地表抬升,这与相似模拟结果相符合。

5 工程应用

5.1 现场测点布置

本观测站为剖面线状普通地表移动观测站,并且在地表移动盆地的主断面上。由于现场地形复杂,实际布设观测点十分困难,所以将设计的观测点投影到附近的矿区公路上,便于观测点的布设,并且不影响观测效果。实际布设点位如图16 所示,工作面走向方向布置10 个测点,测点的编号分别为A1、A2、A3、···、A10;工作面倾向方向上布置18 个测点,测点的编号分别为B1、B2、B3、···、B18。

图16 工作面观测站点位布设Fig.16 Position layout map of working face observation station

5.2 地表沉降预测

根据式(3),其中,K0取1.1;k取0.1;q1为0.5;m2为8 m;H1为315 m;H2为324 m;h为6 m。代入各参数可得,弱胶结地层矿区重复采动地表最大下沉值w=6.813 m,并根据该值进行概率积分法预计。

由于工作面尚未回采结束,所以预计分为2 个方案(图17)。方案1:根据现场观测时的回采位置,即至2021 年9 月工作面已推进258 m,进行地表沉陷的概率积分法预计分析;方案2:对回采结束后的工作面进行地表沉陷的概率积分法预计分析。对地表任意点的移动和变形值进行计算,得到地表下沉等值线,如图17 所示,地表移动变形最大值见表3。

表3 地表移动变形最大值Table 3 Maximum surface movement deformation

图17 地表下沉等值线Fig.17 Surface subsidence contour map

5.3 现场实测结果及分析

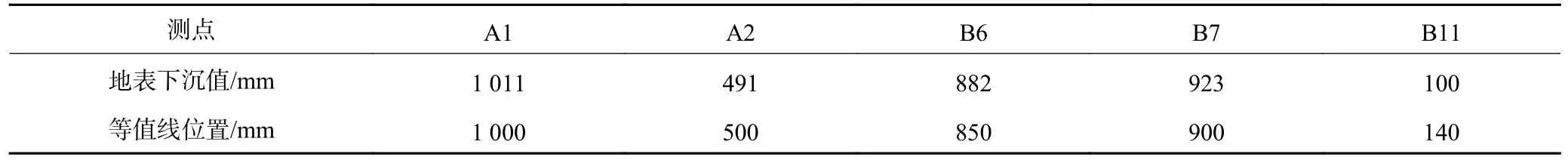

2021 年9 月部分观测点的地表下沉值与预计等值线位置见表4。

表4 观测点的地表下沉值与等值线位置Table 4 Surface subsidence value and contour position of observation points

将现场实测结果与概率积分法预计结果对比,可知:实测值符合方案1 的预计范围,其中测点A1为走向最大下沉位置,实测与预计下沉值相差11 mm,测点A2 相差8 mm。测点B7 为倾向最大下沉位置,实测与预计下沉值相差23 mm,测点B6 相差32 mm,测点B11 相差40 mm。实测与预计结果最小误差为8 mm,最大误差为40 mm。

利用理论计算下沉系数进行概率积分法预计,预计得到的地表下沉值与现场实测值相近,验证了概率积分法预计的可靠性;对下层煤回采结束后进行预计,得到的地表最大下沉预计值可为现场实际工作提供参考依据。

6 结 论

1)通过理论分析,建立了“弱胶结地层重复采动条件下地表最大沉降模型”,发现弱胶结岩石的碎胀系数、下层煤的采厚均与重复采动地表最大下沉值之间呈线性关系。

2)采用相似模拟及数值模拟方法,得到重复采动地表下沉曲线呈非对称性分布,工作面不同推进距离的最大下沉值偏于开切眼侧的规律,且地表最大下沉值为6 913 mm,下沉系数为0.86;得到弱胶结地层重复采动离层高度发育呈阶梯状上升的规律,且最高发育高度为172.2 m。

3)根据建立的地表沉降模型进行概率积分法预计,得到的预计值与工作面回采过程中现场实测值相近,验证了“弱胶结地层重复采动条件下地表最大沉降模型”的合理性;工作面回采结束后的地表最大下沉预计值可为现场实际工作提供参考依据。