矿井提升系统数字孪生快速建模方法研究

阮锴燚 ,寇子明 ,王彦栋 ,吴 娟

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.矿山流体控制国家地方联合工程实验室, 山西 太原 030024)

0 引 言

矿井提升系统作为煤矿的咽喉要道,是联系地上与地下的桥梁,其安全稳定运行对于保障整个矿井的生产尤为重要[1]。矿井提升系统由提升容器、提升机(制动系统、天轮、电动机等)、电控系统、装卸载系统(主井)、井上下操车系统(副井)组成,并由提升钢丝绳连接各部分,整个装置分布在地上70 m至井下1 500 m 的范围内[2],分布范围广、系统复杂,包含要素多,传统监测方式通过在多点布置视频监控对部分重要环节的运行状态进行感知,难以把握提升系统的整体运行规律,容易忽略重要信息。为了保证矿井提升系统的安全可靠运行,必须实现矿井提升系统的单视角全域可视化与协同联动控制,将全部信息与场景进行集成三维数字化展示。2020 年,国家八部委联合印发了《关于加快煤矿智能化发展的指导意见》,提出了加快煤矿智能化建设的步伐[3],能源发展“十三五”规划也将煤矿智能化转型纳入其中[4],作为煤矿关键一环的矿井提升系统,其智能化也有将有助于整个煤矿生产系统的智能化建设。

数字孪生(Digital Twin, DT)技术是解决上述大尺度、全领域可视化问题,提高矿井提升系统整体智能化与安全化的重要手段。高德纳曾将其列为颠覆性技术与十大战略性科技趋势[5-6]。目前,数字孪生技术已在医疗[7]、电力[8]、智慧城市[9]展开了广泛地研究与应用。数字孪生在矿井中的研究主要集中在综采工作面与掘进系统,提升系统方面还未开展相关研究。数字孪生在煤矿综采工作面中,谢嘉成等[10]在对综采生产系统进行设计时融入数字孪生技术,并分三阶段详述了系统整体性设计、虚拟仿真、虚拟监测等关键方案的实施过程。李娟莉等[11]基于Unity3D 设计了综采工作面虚拟服务系统,实现了采煤机、刮板输送机、液压支架的三机联动,但孪生建模精度与速度不高。迟焕磊[12]提出了多元信息数据驱动的综采工作面数字孪生系统架构,并围绕信息数据采集传输显示与高仿真度虚拟展示两个主要功能设计了智能化开采监控模型。葛世荣等[13]提出了数字孪生智采工作面架构,并从物理、数字工作面和信息3 个层次详述其组成,研究了智采工作面仿生智能特性。数字孪生在掘进系统中,张旭辉等[14]建立了悬臂式掘进机的HCPS 孪生系统,实现了掘进机位姿同步与动态修正。王岩等[15]面向井下掘进系统,建立设备智能体离散逻辑模型,并在此基础上应用平行控制理论,构建了基于数字孪生的平行控制系统。吴淼等[16]分析了数字孪生理论指导下的综掘巷道并行施工技术流程与工艺体系,结合虚实链接与互译完成了掘进机自主纠偏,避障与自动截割的远程控制。龚晓燕等[17]提出一种基于数字孪生技术的掘进系统出风口风流智能调控系统,并通过ARI MA 时间序列预测模型对出风口风量进行预测,同时借助Unity3D 引擎与Zigbee 数据采集技术实现虚实同步。数字孪生在矿井上述环节的研究尚处于系统设计阶段,缺乏对孪生各环节的实施方法总结和与真实生产环境相结合,面临着设备庞大传统CAD 建模速度慢、成本高、精度低,传感数据点分散、总量庞大的瓶颈、这也直接导致了孪生系统虚实协调联动实时性差。矿井提升系统数字孪生模型的构建同样面临着上述问题,亟需研发一套数字孪生体快速建模方法。在矿井提升系统数字孪生框架的基础上,以某矿提升系统为实验环境结合三维点云建模技术、数据库技术、PLC 数据读取技术详细阐述了矿井提升系统多维多尺度数字孪生模型的快速构建方法,实现了在节约大量时间成本和经济成本的基础上构建无延时的虚实协同联动的数字孪生系统。

1 矿井提升系统数字孪生架构

矿井提升系统数字孪生模型是一个以机械实体为基础的,同时具有部件级动态感知能力且与环境不断交互兼顾操作人员使用感受的动态实体。它在空间上具有和矿井提升系统真实体高度相似的外观,在时间上能够随着矿井提升系统真实体的状态而不断动态演化。更深层次的,矿井提升系统要具有先知先觉的能力,根据现有数据对未来时空的状态进行预测并发出反向控制指令,同时对孪生模型的精度进行评估且不断更新,最终达到孪生共智[18]。因此,根据对提升系统孪生模型的具体功能要求,参考数字孪生五维模型[19],智能掘进机器人数字孪生体系[20]提出了如图1 所示的孪生架构。

图1 矿井提升系统数字孪生架构Fig.1 Digital twin architecture of mining hoisting system

整体上,矿井提升系统数字孪生架构(Mining Hoisting System Digital Twin, MHSDT)可以分为5个层级,用数学关系表达如下所示:

提升系统实体(Hoisting System Entity, HSE)是整个数字孪生模型的基础,孪生模型及孪生数据等一系列模块都是基于其衍生、进化及发展的。对提升系统进行模块化、功能化解耦,最终得到一系列智能传感终端,它们不仅具有单体智能化的优点,还能够协同感知,包括智能提升容器(Smart Container,SC)、智能制动系统(Smart Braking System, SBS)、智能滚筒(Smart Rotor, SR)、智能天轮(Smart Head Sheave, SHS)、智能提升钢丝绳(Smart Wirerope,SW)。其组成用数学关系表示如下:

SR 是物理实体的最重要一环,为整个矿井提升系统的驱动核心,因此设置轴编码器、电流互感器、应变片作为SR 的智能感官来对其转速、电流及应力进行监测,从而获得具有关键价值的SR 特性-参数响应结果。SBS 则通过布置的激光位移传感器、油压、温度传感器等回传制动系统的包括闸瓦间隙、油压、油温等的关键状态参数,来实现制动效果的透明化,以监测评估整个矿井提升系统的制动可靠性。SC 包括重量传感器和RFID 射频识别技术,用以实时感知提升容器的载重及所搭载的物料类别(人员、物料、维检设备等)。SHS 之上设置有振动传感器、应变传感器、双目相机,将天轮轴承振动、天轮应变、偏摆等特性实时映射。最后,通过设置应变传感器、霍尔传感器、振动传感器等来进一步获取SW 的应力应变、内部损伤情况与振动量,对钢丝绳服役情况做出关键性指导。在设备的集群协作方面,SR 通过SW 与SHS 和SC 进行协同运作,其运行状态及相关特性通过耦合与传递对SW、SHS 与SC 施加关键性影响。而SBS 则通过影响SR 来间接对其他智能终端施加影响。所有智能终端都通过千兆工业以太环网或无线传感网络相连,使用工业PLC 进行集控。

提升系统数据层(Hoisting System Data Layer,HSDL)与HSE 中的智能传感单元紧密相连,各个智能传感单元的传感数据通过工业以太环网和数据存取接口快速传递至数据模型中的云端依照时间存储为行为数据,以备后续调用。同时HSDL 也将数据传递至HSAS,以供实现数据驱动、在线仿真、故障诊断等功能。HSDL 还接收并存储来自其他各模块的数据包括用户体验反馈、日常报表等的服务交互数据;有限元分析、温度场耦合特性等在线仿真结果;矿井提升系统行业标准、操作规程、常见故障与事故案例、事故处置手段经验等的知识专家数据;大场景快速建模三维点云数据;企业考核登记、人员信息、奖惩制度、内部制度等的企业数据。

提升系统应用支撑层(Hoisting System Application Support, HSAS)是整个系统实现基本功能与拓展功能的基础。根据实现的预期功能将程序模块化编写,包括三维点云快速建模模块封装了将点云数据进行预处理与重建的全部程序,并提供点云数据接口;深度学习故障预测是利用训练好的卷积神经网络对从HSD L 传入的各种关键部件传感信号如振动信号和图片信号进行卷积提取特征、并经历池化、归一化、全连接后对故障进行自动分类与预测并输出结果,实现故障的自我诊断与关键元件的寿命预测;硬件在环(HIL)技术通过python 平台开发与AMESim、Ansys、Fluent 等软件的接口,通过真实数据驱动其中的各个模型进行仿真,得到动态变化的仿真数据,并能够在人机交互界面实时显示;模型自我更新策略是建立模型精度与寿命评估机制,通过衡量综合计算仿真结果与评估结果的差值来对模型进行调整,从而形成一个动态高精度的闭环仿真模型。

提升系统孪生模型(Hoisting System Digital Twin Model, HSDTM)由高精度几何模型(Geometric Model,GM)、知识模型(Knowledge Model, KM)行为规则模型(Rule Model, RM)与机理模型(Mechanism Model,MM)组成多维多尺度模型,其表达式如下:

GM 是由三维激光雷达扫描矿井提升系统后获得海量点云数据经过处理渲染后所得,具有高仿真度三维虚拟场景。但GM 仅仅能够反映物体的外部形状,不能反映机械内部的动作原理及变量转换关系,因此还需建立MM。MM 使用Simulationx、AMESim 仿真软件搭建电机的控制系统、液压系统,通过接口将模型与GM 中的实体模型相连接以将MM 嵌入到GM 之中。RM 行为规则模型即矿井提升系统各个元件的真实运动规律,是由传感信息流组成的,能够真实刻画矿井提升系统的行为规律情况,RM 通过数据流驱动MM 与GM 进行在线仿真与运动状态显示,MM 也能将仿真结果映射于GM之上。GM、MM、RM 的配合能够实现矿井提升系统的虚实协同联动。此外孪生模型还应该具有行业内的相关知识和累积的经验,因此建立KM,存储行业标准、煤矿安全规程、提升事故及处置案例、国家政策动向、公司条例等,方便在生产时进行调用。

提升系统人机交互(Hoisting System Man-mchine Interactive, HSMI)是人和孪生系统交互影响的媒介,通过HSE、HSDL、HSAS、HSDTM 的相互配合和共同作用已构成数字孪生的完整功能,而良好的用户体验与使用感则需设计较为完美的人机交互与服务系统。HSMI 能够将HSDTM 形成的数字孪生仿真模型进行实时显示,洞悉每一个部件的运动状态及规律;能够通过界面点击的交互方式查看每一台设备的健康状态与信息;提供VR 接口,帮助体验人员远程沉浸式感受提升现场;通过动画等进行模拟逃生演练与培训;建立虚拟反向控制引擎,通过远程控制命令借助虚实协同联动通道控制设备的运行。

通过上述5 个模块相互配合构建了一个具有虚实双向连接、健康状态监测、智能预测、人机交互、自我学习的矿井提升系统数字孪生架构。

2 多维多尺度数字孪生快速建模方法

目前数字孪生模型的构建多使用CAD 建模软件进行部件级建模并装配,随后导入Unity3D 进行数据驱动以实现后续功能[11,21-22]。但数字孪生体是实体在另一个空间的完全映射,具有智慧与行为,因此其不应该仅仅具有几何一个维度,还应该是集行为、知识的多维多尺度的复杂模型。

针对上述问题,结合多领域先进建模技术,考虑孪生体多尺度层级,提出了数字孪生体的快速构建方法,以最低的成本和最高的效率实现了物理实体的同步衍生。

2.1 矿井提升系统孪生体几何模型构建

2.1.1 点云数据获取

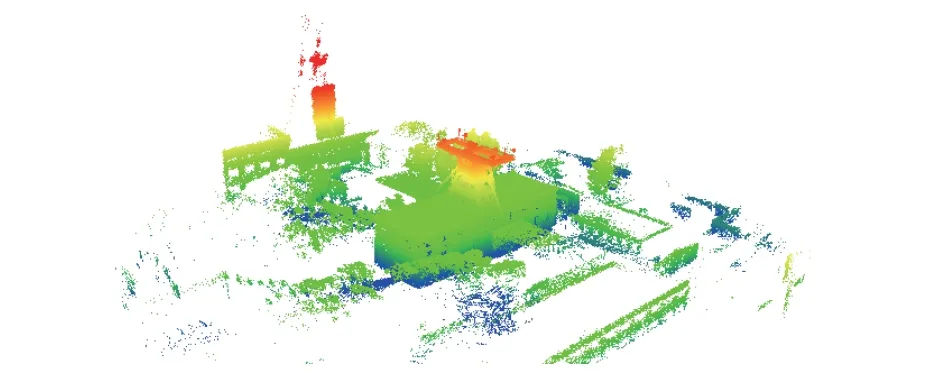

为应对大场景迅速建模要求,提出了使用三维点云进行矿井提升系统快速几何建模的方法。三维激光雷达通过向周围环境快速发射激光束,根据激光反射时间和传播速度计算获取海量点云数据,最后通过集成的SLAM 算法对点云进行处理得到有序点云。建模过程只需单人手持扫描仪围绕场景进行扫描即可,全系统及其周边环境只需2 h 便可完成扫描,建模精度可达2 cm。针对某矿提升系统及周边环境进行现场扫描及建模实验如图2 所示,扫描时执行一定的路径优化方案以加快扫描速度:划分扫描区域,采用多段连续扫描后将点云进行拼接以减少长时间扫描过程带来的SLAM 累计误差;同时扫描起始点应开始于主要场景之外,而后逐渐逼近主要场景;除建筑等扫描目标,在手持扫描仪移动时尽量保持直线扫描,如有漏扫则在所有扫描完成后进行补扫;扫描过程中扫描路径不交叉、不重合;扫描矿井提升系统时,应遵循外部机房-内部结构-井架-地下部分的扫描顺序,且井上结构应该和井下结构分两次扫描,避免扫描不全面与场景重叠;扫描的结束点应与起始点重合,通过闭环扫描以方便后续场景的拼接。获得副井提升系统点云数据如图3所示。

图2 扫描现场与三维激光雷达Fig.2 Field scanning and 3D lidar

图3 副井提升系统点云数据Fig.3 Point cloud data of auxiliary hoisting system

2.1.2 点云预处理及三维曲面重建

观察扫描后获取的点云数据,可以发现由于受到扫描速度及周围环境的影响,点云含有大量噪点,无法生成准确的三维曲面模型,因此提出了一套点云处理及重建程序如图4 所示,并采用C++和PCL库联合开发。

图4 点云处理流程Fig.4 Point cloud processing flow

通过KD-Tree 算法与PCA 主成分分析法[23-24]构建点云的邻域关系并求解点云的法向量,并使用半径与统计滤波相结合的滤波方式,滤除表面噪点和离群噪点。

任意两点云之间的欧式距离d(pi,pj)计算公式如下:

其中,x、y、z为三维点云坐标。半径滤波即是在点云邻域中计算该点云距离其他点云的欧式距离,通过比较欧式距离与设定阈值距离r的大小来删除或者保留点云。

通过反复设定参进行实验可以发现,点云邻域数目k设定为40,采用大半径滤波阈值距离r=0.2与小统计滤波阈值因子α =1.0,能够使远离主体和接近主体的点云噪声都能够得到很好的滤除而不破坏点云主体,滤波后的副井点云如图5 所示,滤波前点云数目为68 277 128 点,滤波后为67 388 715 点。

图5 滤波后的副井提升系统点云数据Fig.5 Filtered point cloud data of auxiliary hoisting system

滤波后点云数目为千万级,严重影响了后续处理速度,因此使用均匀体素算法对点云进行降采样以减少点云数目。首先按照公式(8)求得体素方格最小边长。

其中,r为设定的体素小栅格边长。最后使用体素网格内的重心点代替网格内的所有点,达到降采样的目的,对滤波后的副井数据进行降采样,采样后的点数目为6 737 387 点,精简率达到了90%。

点云降采样后,使用基于法线的改进双边滤波对点云进行表面平滑,以消除个别点云起伏产生的尖锐噪声,改善点云质量。该算法不仅考虑点到邻域点的距离,而且将沿法线方向的距离也作为判断依据。对于点云中的某一点p,首先利用点p的邻域范围内的点计算点p的单位法向量,然后p的位置通过式(10)来更新。

其中,Nr(p)为 点p的 邻域;wd、wn为给定高斯权重;q为p邻域内的点。对降采样后的点云使用改进双边滤波算法进行滤波,滤波前后点云数目不发生变化,位置发生调整,引入高斯曲率对比滤波前后的点云变化,绘制出点云滤波前后相同100 点的高斯曲率如图6 所示。

图6 双边滤波前后点云高斯曲率对比Fig.6 Gaussian curvature contrast diagram of point cloud before and after bilateral filtering

通过对比发现,滤波后点云高斯曲率变化程度明显平稳于滤波前,而高斯曲率变化越小,证明点云越平滑,因此双边滤波效果良好。

对处理后的矿井提升系统点云数据进行泊松曲面重建,生成高精度的三维曲面模型。泊松重建本质是将曲面指示函数最小化,引入Euler-Lagrange 方程,使用散度算子求解上述泊松问题,即:

至此,曲面重建过程完成。对泊松曲面重建后的场景使用Trimble RealWorks 修补孔洞后再通过3ds Max 进行贴图得到高仿真度的几何模型,与实景对比如图7 所示。可以看出,使用三维点云建立的虚拟模型具有极高的真实度,对于大型场景也能够很好地把握其全貌。将建模时间与该矿井原有使用CAD 技术建模相比,提高了93%。

图7 高真实度几何模型与实景对比Fig.7 Comparison of geometric model and real hoisting system

2.2 矿井提升系统孪生体行为模型建立

对矿井提升系统几何维度进行建模完成了几何空间的映射,而数字孪生体还应在时间维度上保持和真实提升系统的一致,还需进行矿井提升系统的行为建模,使孪生体具有与真实体完全一致的行为。矿井提升系统运动单元极多,如果仅仅通过新增传感器的方式采集行为数据成本较高,且需要长时间停机,因此提出了一种基于矿井提升系统PLC 和工业传感网络的行为建模方法。实验矿井提升系统传感网络结构如图8 所示。

图8 矿井提升系统传感网络结构Fig.8 Sensor network structure of mining hoisting system

该网络通过多种传感器采集传感信号,经过监控分站、网络交换机、千兆工业以太环网和核心交换机后将数据传递至PLC 进行自动控制,PLC 将数据处理后传递至监控中心进行显示。此过程所有数据都将经过PLC,因此通过从PLC 直接读取数据的方式进行行为建模,该矿使用西门子S7-400PLC,上位机采用Wincc V7.5 组态监控软件。

使用MPI-ETH-YC 以太网通讯处理器将西门子S7400 系列PLC 与上位机组态软件进行通讯,其内部集成了ModbusTCP 服务器功能,上位机软件(ModbusTCP 客户端)可直接按照地址映射表去访问PLC 控制系统的内部寄存器地址的数据,且其可以和市面上几乎所有的SCADA 监控组态软件进行以太网通讯。在使用时,将ETH-YC 西门子系列模块插入到PLC 的DB9 通讯口,并拧紧螺栓加以固定,用网线连接模块和电脑。连接好后的现场效果图如图9 所示。

将电脑的本地网卡IP 设置成192.168.1.100。而后打开力控组态软件,以时间为单位,按照变量地址进行数据实时存取,将读取后的实时行为数据依照类别存储在Microsoft SQL Server 数据库中。绘制提升系统运行状态行为模型如图10 所示。该图表示了一次提运完整过程的行为模型,在该过程中东提升容器从井底装载完成后历经加速、匀速与减速后运行至井口进行卸载,卸载完成后再从井口返回至井底重新装载。西提升容器运行过程与东提升容器完全相反。

图10 矿井提升系统运行状态行为建模Fig.10 Modeling of running state behavior of mining hoisting system

图11 为真实数据驱动的矿井提升系统电机电流行为建模结果。电机励磁电流和电机电流随着提升速度的增加而不断增大并在一定范围内波动,在提升容器平稳运行时降低,而后提升容器减速至零,电机电流也重新降低至零,电机励磁电流降至200 A。

图11 矿井提升系统电机电流行为建模Fig.11 Modeling of motor current behavior in mining hoisting system

图12 为矿井提升系统电机温度行为建模结果,在提升过程中温度波动较大,达到10 ℃左右,而装载卸载时较为稳定,上下波动不超过1.5 ℃。

图12 矿井提升系统电机温度行为建模Fig.12 Modeling of motor temperature behavior in mining hoisting system

2.3 矿井提升系统孪生体知识模型建立

矿井提升系统数字孪生体不仅涉及到机械、电气领域的相关知识,还应该包纳事故数据、经验法则等,将先验知识进行梳理,构建矿井提升系统知识模型,并存储于孪生系统中,有助于孪生系统在演化过程中不断进行知识学习进而辅助管理者进行决策或最终实现自主决策。

以矿井提升系统故障知识建模为例,说明整个知识建模的过程。故障知识模型使用Microsoft SQL Server 创建,以故障树理论为指导,包含矿井提升系统的故障参数表、故障信息表、故障案例表与结论表。故障参数表将矿井提升系统运行过程中的所有重要特征故障信号进行总结作为整个知识模型的触发如图13 所示。

图13 矿井提升系统运行参数Fig.13 Operation parameter of mining hoisting system

其中共涉及到T1~T5 五个故障树,共14 个故障节点。T2X5、T1X6、T6X11、T4A1X3 为根节点,其余为中间节点。每一个故障树都对应着一张故障信息表,以T1 制动系统为例,其对应的故障信息表如图14 所示。

图14 T1 故障信息Fig.14 Fault information of T1

故障信息表中,1~12 为可以直接监测到的故障,每一个故障都对应着事故案例库。事故案例库包含经典事故发生的时间、地点、具体过程、处置措施与事后恢复等的信息,帮助管理者进行决策。13~28是未包含案例的故障,可以通过生产的不断进行而手动添加,使知识库更加完整。每个案例库最后会触发结论库,结论库通过计算底事件的重要度进行优先级排序,在诊断结果显示了每一个底事件对应的重要度大小、优先级、故障原因详细描述及维修建议。本知识模型中共涉及16 个运行参数,对应着16 个案例库、16 个结论库。最终知识模型中共含有48 个子库。其相互推理触发关系如图15 所示。

图15 知识模型相互触发关系Fig.15 Knowledge models trigger relationship

以钢丝绳打滑为例说明知识模型相互推理触发关系,整个过程是基于CBR 与RBR 融合的推理机制指导下完成的,首先系统接收到故障状态参量为钢丝绳张力(P15),将钢丝绳张力作为预设的知识库触发器,系统将会自动搜寻到与其有关的故障树子节点提升容器故障树(Hoisting container),而后搜索Hoisting container 的子节点钢丝绳严重打滑(N11),调取故障信息库,确定故障名,根据故障名触发案例库(Example),给出事故详细信息以供参考后最终触发结论库(C11),结论库按照权重给出诊断结论,指导故障维修与恢复。

2.4 矿井提升系统孪生体建模的多尺度特征

在进行跨空间多维建模时也应该兼顾矿井提升系统的多尺度特征。矿井提升系统几何空间建模按照尺度层级可以分为零件级、部件级、设备级、企业级;行为及知识建模可分为宏观与微观。采用激光扫描的几何建模方法能够完成部件级和设备级建模、所建立的矿井提升系统模型能够映射提升生产行为,即宏观级别的行为与知识。而在孪生监测过程中,系统也必须关注零件级和企业级的建模,零件级模型的状态对应微观级的行为与知识模型,其微观行为对部件级模型的功能产生影响,进而影响整个设备的运行。例如天轮轴承外圈破裂其微观级别的行为是振动信号异常,导致部件级天轮宏观状态偏摆加剧,最终将使整个设备故障。将整个提升系统按照第一节所述内容进行智能传感终端拆分,使用手持式三维激光扫描仪对每个终端中的重要零部件级几何模型进行逆向三维重建后将其嵌入部件级几何模型,同时借助行为建模中的传感网络对其应力、振动等微观级信号采集。企业级模型则关注矿井提升系统的周边环境建模与企业内部信息数据,通过对周边地质、环境模型的采集与接入企业内部互联网数据,完成企业级几何与行为知识模型的建立,企业级模型的建立使矿井孪生系统形成生产、安全、效益的动态闭环。

3 数字孪生虚实协同联动与状态监测

矿井提升系统数字孪生体具有多个维度与尺度,而各个维度与尺度层级是相互连接而不是分立的,多层级几何模型间相互连接,通过微观与宏观的行为模型可以驱动几何模型,而通过知识模型又可以辅助几何模型进行演化。通过Unity3D 与脚本程序,将多个维度与层级的模型进行整合,实现虚实联动与知识推理。

将建立好的几何模型导入至Unity3D 中,配置好环境与光照后,根据矿井提升系统部件层级间的相互运动关系设置父子关系。滚筒的运动会直接影响天轮、钢丝绳、提升容器的运动,反过来上述三个部件的运动则不会影响滚筒的运动,因而滚筒是其他运动部件的父关系。同时制动装置的制动效果会影响滚筒的运动情况,因此盘式制动器是滚筒的父关系。

实现虚实协同联动本质上就是将微观与宏观的行为模型的数据赋予至几何模型,将行为模型读取至SQL Server 中,知识模型已经用SQL Server 存储,不必再次存取,随后,编写运动控制脚本修改Unity3D 中Transform 组件的位置和旋转参数即可达到虚拟模型与真实模型运动一致的目的:首先通过IP 地址、端口、用户名、密码与SQL Server 数据库建立连接,再使用SQL Server 提供的数据读取语句不断读取行为数据表中的内容并存入缓存消息列表中,最后将缓存消息列表中的数据赋予运动模型的Transform 组件,至此完成了行为模型与虚拟模型的连接。对比真实矿井提升系统的行为模型与数字孪生体的行为数据如图16 所示。

图16 虚实联动效果对比Fig.16 Comparison of virtual and real linkage effect

可以看出,在提升系统提升的第一个行程,由于接口传输及第一次初始化需要时间,因此虚拟孪生体的行为相对真实体的行为有约1 s 的滞后,而在第二个行程开始后,两条曲线完全重合,实现了无延时的虚实协同联动。虚实联动试验成功后,编写脚本将获得的更多微观与宏观的真实传感数据赋予各个虚拟部件来实现真实传感网络和虚拟场景的关联。例如在虚拟场景的提升容器上预留有重量显示接口和速度驱动接口,在制动系统上预留有距离驱动组件,一旦传感网络将实时信号传入系统,缓存消息列表将为各种信号依据传感器所在部件位置自动分配流向,真实传感网络中的称重传感器与编码器提供的速度、重量信号流向虚拟场景中的提升容器组件,接口读取到数据后执行相应的脚本并调用transform 功能进行重量交互式实时显示与运行驱动,操作人员便可以点击实时远程查看称重传感器的测量结果和提升容器的真实运行状态;真实传感网络中激光测距传感器检测的距离信号则流向虚拟场景中的制动系统闸瓦改变其制动状态。至此,传感网络中的全部传感信息通过数据传输、流向分配、接口接收和脚本执行与虚拟场景形成关联。

同样地,通过SQL Server 提供的数据读取语句同UI 界面上预留的数据接口建立连接,此时根据行为模型传递过来的状态参数判断是否激活规则库,如若激活,则按照2.3 所述的融合推理机制触发知识模型,并通过UI 界面按照优先级展示故障诊断结论,而后给出经典案例的同时生成故障诊断报告辅助整个系统进行决策,其效果如图17 所示。

图17 UI 界面知识模型调用Fig.17 UI interface knowledge model calling

将上述功能集成于虚拟场景对提升系统的状态进行监测、故障快速定位与处置。在系统中设置好各状态参数的阈值并判断实时传感信号值是否超出阈值,如图18 所示。

图18 数字孪生状态监测及故障定位效果Fig.18 Digital twin condition monitoring and fault location effect

图18 中天轮轴承温度传感信号高于阈值,天轮整体显示红色并发出警报,轴承温度信息显示温度超标,维检人员可以根据系统发出警报的位置迅速定位到故障天轮处进行排查,同时点击下发故障诊断报告按钮可向下级单位发送由知识模型推理的诊断报告,辅助维检人员工作。当鼠标点击钢丝绳部件时,即可查看钢丝绳各项实时传感参数,由于钢丝绳各项参数正常,因此显示为绿色健康状态。图18左侧则是对各关键点监控传感信号的实时显示,以帮助监测人员更好地对矿井提升系统的真实运行状态进行把控。通过系统以部件为单位自动监测各项传感参数,并及时发出警报以定位故障,大大增加了监测效率,加快了故障排查速度。

4 结 论

1)使用几何模型快速建模方法其建模效率提高了93%,真实度高,很好地解决了大场景三维虚拟孪生模型建立的问题。

2)在不新增传感器的情况下利用工业现场原有传感网络构建行为模型有助于节约孪生建模成本、避免设备停机、保证数据的实时性与真实性。

3)使用数据与脚本驱动,将三个维度数字孪生模型融合,达到了孪生体与真实体的零延时虚实协同联动的目标,并能够让孪生模型使用知识进行辅助决策,实现了矿井提升系统的全域可视化、故障快速定位与排查。