换热器应力腐蚀开裂失效分析

杨志刚

(河南省锅炉压力容器检验技术科学研究院,河南 郑州 450016)

换热器在化工生产中应用十分广泛,以管壳式换热器最为常见,主要作用是实现流体间热量传递,使流体温度满足生产工艺需要,同时节约能源[1]。引起换热器损坏的原因很多,腐蚀是最常见的一个原因。化工生产中,工艺介质中一般都会含有一定的腐蚀性介质,当腐蚀性介质和换热器的材料不相适应时,腐蚀就会发生,当腐蚀部位存在较大的拉伸应力时,更会导致应力腐蚀开裂发生。应力腐蚀开裂是指敏感的金属在足够的拉伸应力和特定腐蚀介质作用下发生开裂或断裂的现象,为脆性断裂,一般无明显的预兆,具有极大危害性。发生应力腐蚀开裂需同时具备三个条件,即敏感的金属、特定的腐蚀介质和足够的拉伸应力[2]。

304奥氏体不锈钢具有优良的耐蚀性能和良好的加工性能,在化工设备中广泛地用以制作换热器的换热管。但在实际应用中,材质为304奥氏体不锈钢的换热管出现腐蚀失效的问题也屡见不鲜,其中以应力腐蚀开裂最为突出。引起304奥氏体不锈钢发生应力腐蚀开裂的腐蚀介质主要有氯化物、湿硫化氢和连多硫酸等[3]。

某化工厂的一台CO2换热器在检验时,发现管程出口侧有多根换热管发生严重开裂。文章结合裂纹的宏观形貌和理化检测结果,从工艺条件、结构设计、设备材料等方面分析了开裂失效的原因,并给出了相应的建议。

1 设备概况和宏观检验

1.1 设备结构和主要技术参数

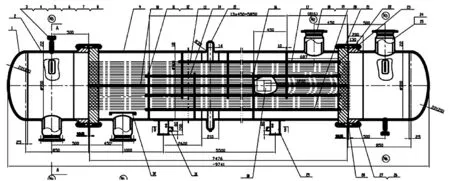

换热器的主体结构型式为管壳式,支座型式为鞍座式,安装形式为卧式,其结构见图1。

图1 换热器结构Fig.1 Structure of heat exchanger

换热器中换热管与管板的连接方式为强度焊加贴胀,其结构见图2。

图2 换热管与管板连接结构Fig.2 Connection structure of heat exchange tube and tubesheet

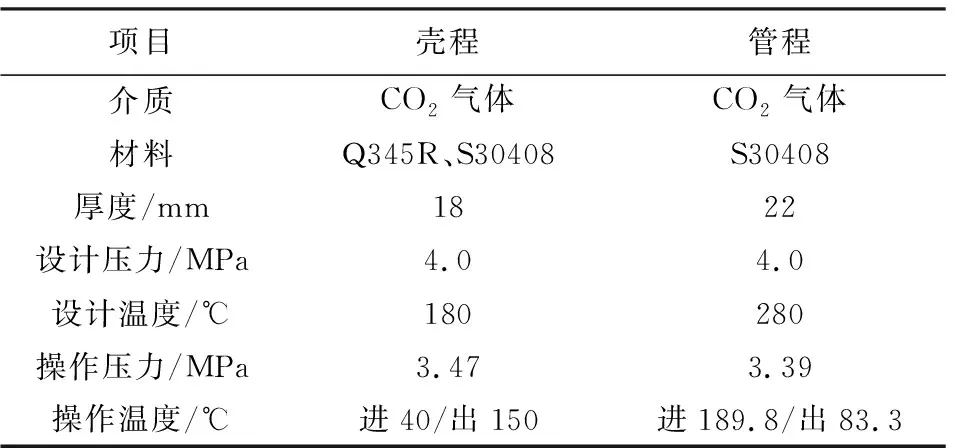

换热器的内径为900 mm,长度为9 741 mm,换热面积容积为380.3 m2,换热管材质为S30408,其他主要技术参数见表1。

表1 换热器主要技术参数Tab.1 Main technical parameters of heat exchanger

1.2 宏观检验

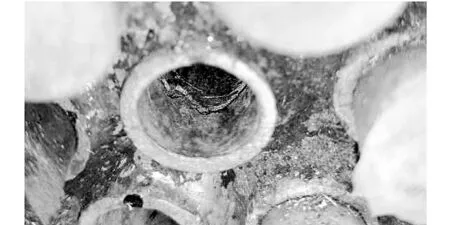

换热器运行期间,工艺参数分析结果表明换热管可能存在泄漏。为证实换热管是否发生泄漏以及确定泄漏的位置和严重程度,化工厂对换热器进行了停机检验,对打开后的换热器进行宏观检验时,发现管程出口侧有多根换热管发生严重开裂,开裂位置处在换热管与管板贴胀部位,见图3。

图3 换热管开裂Fig.3 Cracking of heat exchange tube

为分析换热管开裂的具体原因,文章对换热管发生开裂的部位进行了取样。由未完全开裂的部位可看出,裂隙由管子内壁向外壁扩展。管子外壁无明显腐蚀,内壁有明显的点状腐蚀,见图4。

图4 换热管内壁点状腐蚀Fig.4 Spot corrosion on the inner wall of heat exchange tubes

2 理化检测

2.1 化学成分分析

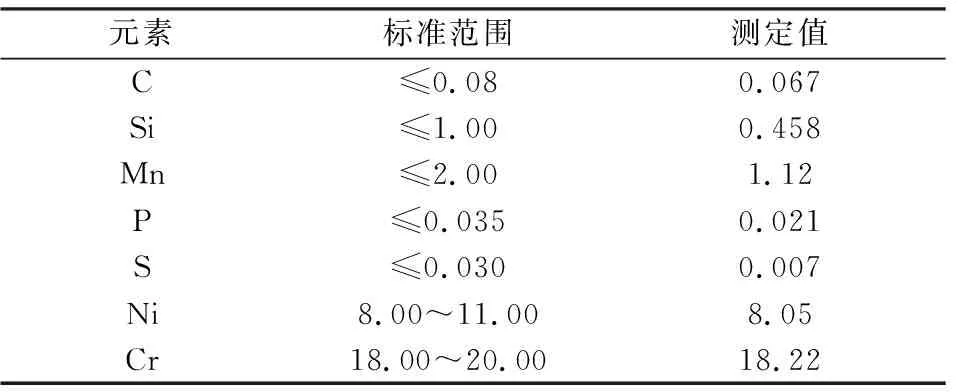

采用火花放电原子发射光谱法在换热管试样上完好的位置进行了化学成分分析,分析结果见表2。从分析数据可以看出,各元素含量测定值在GB/T 14976-2012《流体输送用不锈钢无缝管》标准规定的范围内,换热管材质无异常,由此可排除换热管材质不合格导致开裂的可能。

表2 换热管化学成分Tab.2 Chemical composition of heat exchange tube %

2.2 金相分析

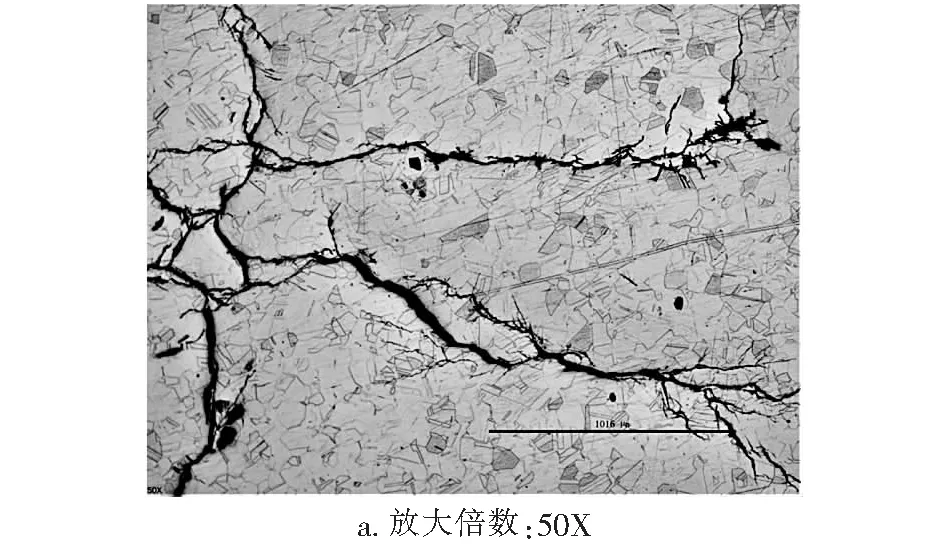

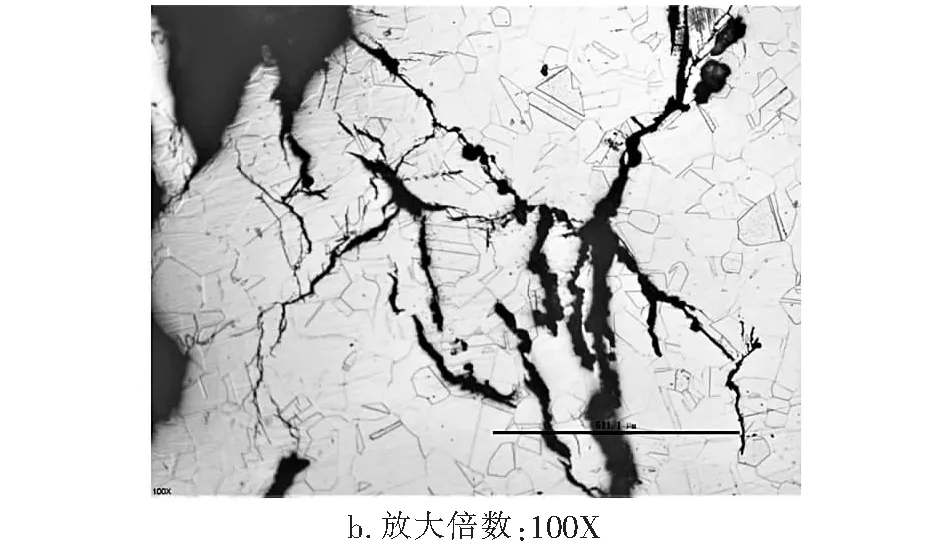

选取换热管开裂部位制备金相分析试样并进行观察,裂纹的形貌见图5。从金相照片可以看出,管子的显微组织为奥氏体,裂纹主体较粗,尖端较细,有分叉,呈树枝状,穿晶扩展,裂纹内有腐蚀产物。

图5 裂纹金相形貌Fig.5 Crack metallographic appearance

通过对裂纹微观形貌的观察,可以确定换热管的开裂类型为应力腐蚀开裂,同时亦可排除发生连多硫酸应力腐蚀开裂的可能。因连多硫酸应力腐蚀开裂的机理是奥氏体不锈钢材料发生敏化,造成晶界弱化,连多硫酸对弱化的晶界进行选择性腐蚀而导致开裂,其裂纹形貌通常为沿晶扩展[4-8]。

2.3 扫描电镜分析

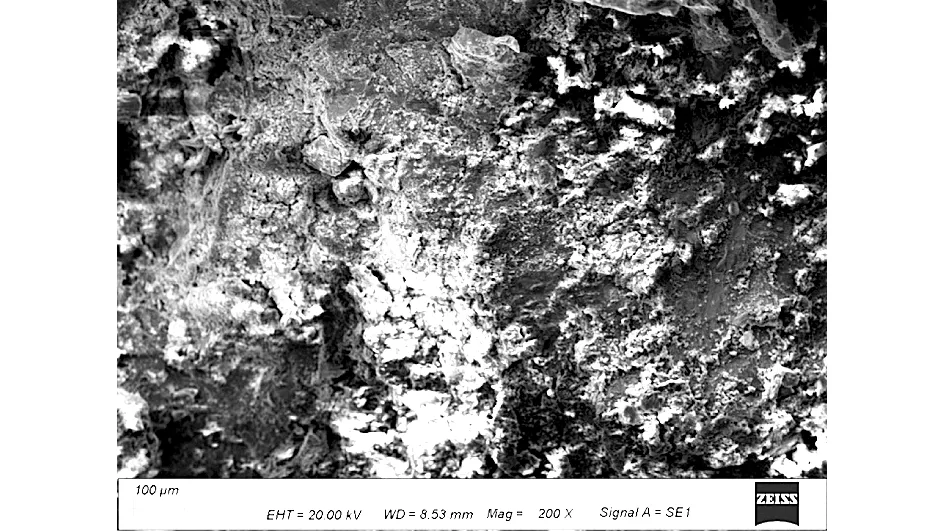

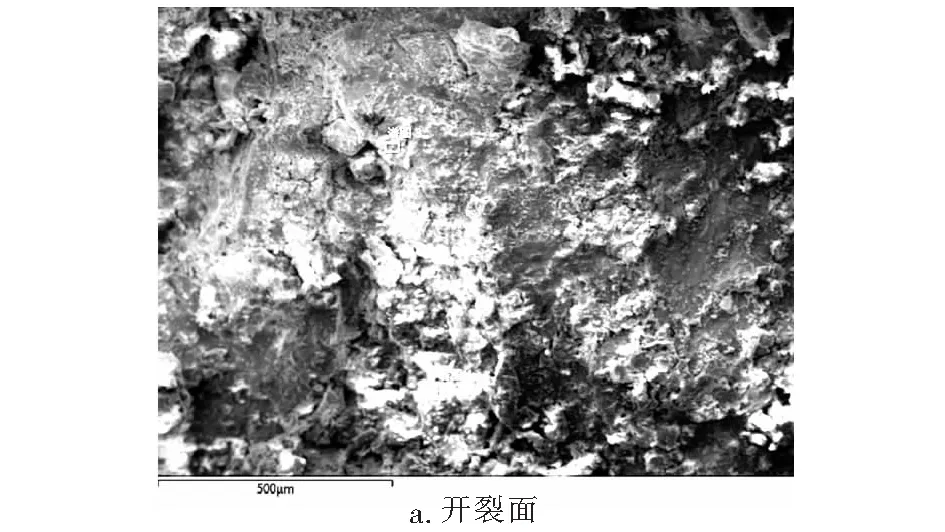

试样开裂断面上面附着有较多的红褐色腐蚀产物,用纯水超声波清洗,无法清除腐蚀产物。将断面置于扫描电镜(SEM)下对其微观形貌观察,可看出断面呈解理断裂,且断面上存在二次裂纹,见图6。

图6 裂纹断面SEM形貌Fig.6 SEM morphology of crack section

2.4 能谱分析

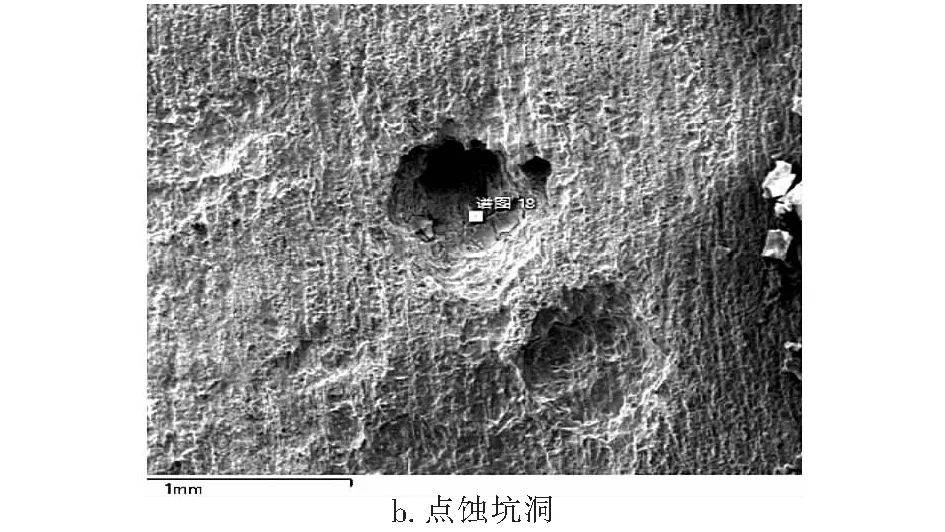

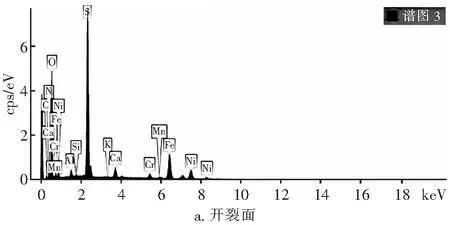

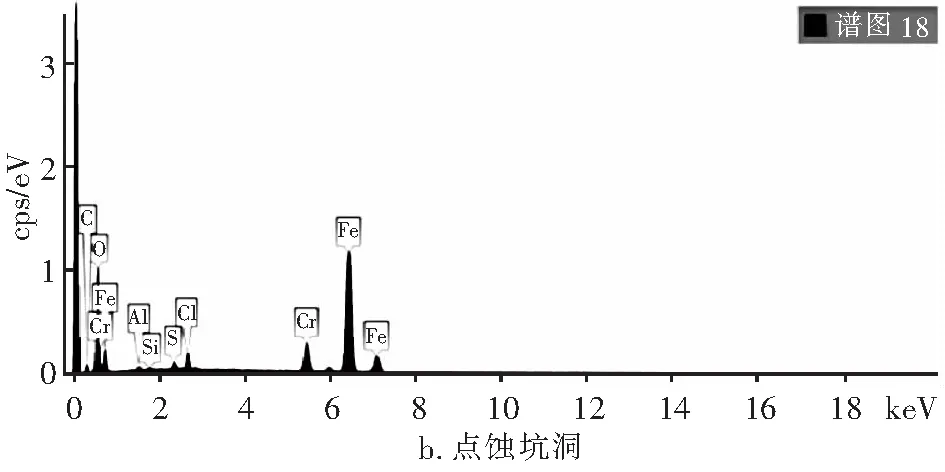

对开裂部位试样开裂面上的腐蚀产物(经纯水清洗)和点腐蚀部位试样腐蚀坑洞周边的腐蚀产物(经无水乙醇清洗)进行了能谱分析(EDS),分析位置见图7,分析谱线见图8。

图7 能谱分析位置Fig.7 Energy spectrum analysis position

图8 腐蚀产物谱线Fig.8 Corrosion product spectrum

从腐蚀产物的能谱分析结果看,开裂面腐蚀产物中主要含C、O、S、Cr、Fe、Ni等元素,点蚀坑洞周边腐蚀产物中主要含C、O、S、Cl、Cr、Fe等元素。开裂面腐蚀产物中S、O元素含量非常高,点蚀坑洞周边腐蚀产物中发现有Cl元素存在。经分析,开裂面腐蚀产物中未发现Cl元素存在的原因是其试样经水洗导致氯化物溶解。

3 开裂原因分析

3.1 工艺条件

换热器管程内的工艺介质是脱氢后的CO2气体,含有少量H2S、O2、COS、氯化物及水分。管程的进口温度为189.8 ℃,出口温度为83.3 ℃。设备的工艺条件有利于管程介质中的水分在出口处冷凝成液态水,H2S溶于水后形成湿硫化氢环境,氯化物溶于水后会生成游离态的氯离子。

3.2 结构设计

换热管与管板的连接方式为强度焊加贴胀,贴胀会使换热管发生形变,在变形部位存在较大的内应力,尤其是管子贴胀与未胀的过渡区,存在非常大的拉应力[9]。另外,管子贴胀部位的壁厚相对其他部位会减薄,加工后在贴胀部位形成凹坑,管子内冷凝的液体会集聚在凹坑内,并不断浓缩。

3.3 设备材料

该换热器的换热管材质为S30408,组织为奥氏体,碳含量相对较高,在湿硫化氢和氯化物环境下具有应力腐蚀开裂的敏感性。

有研究表明,当腐蚀性溶液pH值<7时,材料的敏感性随pH值的降低而增加,另外氯化物对材料的应力腐蚀敏感性也有显著影响。腐蚀性溶液中溶解氧含量在一定范围内对裂纹的扩展速率有显著影响,当溶液中溶解氧含量<200 μg/L时,裂纹扩展速率随溶解氧含量的增加而明显上升[10]。

综合以上分析,在管程出口换热管贴胀部位具备发生应力腐蚀开裂的三个条件。文章认为造成该换热器失效的原因是304奥氏体不锈钢换热管在湿硫化氢和氯化物环境下发生应力腐蚀开裂[11]。

4 结论与建议

1)宏观检验和理化检测分析结果表明,换热管在湿硫化氢和氯化物环境下发生应力腐蚀开裂。

2)制备腐蚀产物能谱分析试样时,应用无水乙醇而非水对试样进行清洗,避免潜在氯化物溶解。

3)工艺方面,建议严格控制换热器管程进口处的介质组分,尽量降低其中的硫化氢、氯化物和水汽含量,防止在管程末端形成腐蚀性环境。

4)应力控制方面,建议优化换热管与管板的连接方式,避免换热管局部存在较高的拉伸应力。

5)材料控制方面,建议将换热管更换为抗应力腐蚀性能更好的超低碳奥氏体不锈钢、含钼奥氏体不锈钢或者双相不锈钢。