钙型卤水制盐企业副产盐石膏的综合利用分析

郝冬青,隋 燕,徐兴亮,赵希军

(天津长芦海晶集团有限公司,天津 300450)

1 前言

据中国氯碱网统计,2021年我国海盐、井矿盐和湖盐产量占比为27.5%、58.7%和13.8%,井矿盐在我国原盐供应中的比重越来越大。

2 盐石膏

2.1 钙型卤水除杂工艺

卤水净化法能够更彻底地去除卤水中杂质离子,更有利于后续的蒸发制盐生产连续和稳定,但卤水净化过程中产生的难溶性Mg(OH)2和CaCO3沉淀物,为固废(俗称“盐泥”),成分复杂无可利用价值,对环境十分不友好。

石膏晶种法,即在制盐过程中,使蒸发罐内料液保持一定的石膏含量,作为晶种,料液中析出的CaSO4吸附在晶种表面,而不是附着在设备管道上,达到防垢的目的。同时,晶种的存在,易生长成较大的CaSO4晶体,有利于母液浓缩外排排出CaSO4,从而保证盐产品的质量。外排母液通过压滤,进行简单的固液分离,液相回用,固相即为盐石膏。

从环保的角度出发,天津长芦海晶集团有限公司(以下简称“公司”)在确定生产工艺时选择石膏晶种法,在生产绿色精制盐的同时副产盐石膏。

2.2 副产盐石膏的成分分析

如上所述,盐石膏是钙型卤水制盐工业中产生的副产物,除了主含无水CaSO4外,还含有一定量的NaCl,所以称为盐石膏。由于无水石膏水化缓慢,不具有早期强度[2],难以直接开发利用,因此对盐石膏的处理方式一般是作为水泥缓凝剂或修路拌三合土等,市场销路较窄,且附加值较低。因此对盐石膏另寻他途,研究一种新的处理技术或者用途已是一个非常紧迫的课题。

2.2.1 盐石膏的组成分析

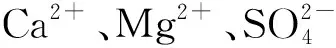

通过化学滴定法、恒重法以及粒度分析仪器对公司盐石膏进行成分和粒度分析,结果见表1。

表1 盐石膏原料分析Tab.1 Analysis of salt gypsum raw material

2.2.2 盐石膏化学成分的定性分析

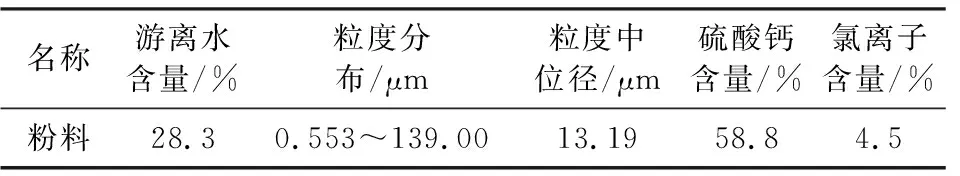

对公司盐石膏洗涤后(去盐)采用X射线衍射(XRD)技术进行定性分析,见图1。

图1 盐石膏洗盐后XRD分析Fig.1 XRD analysis of salt gypsum after salt washing

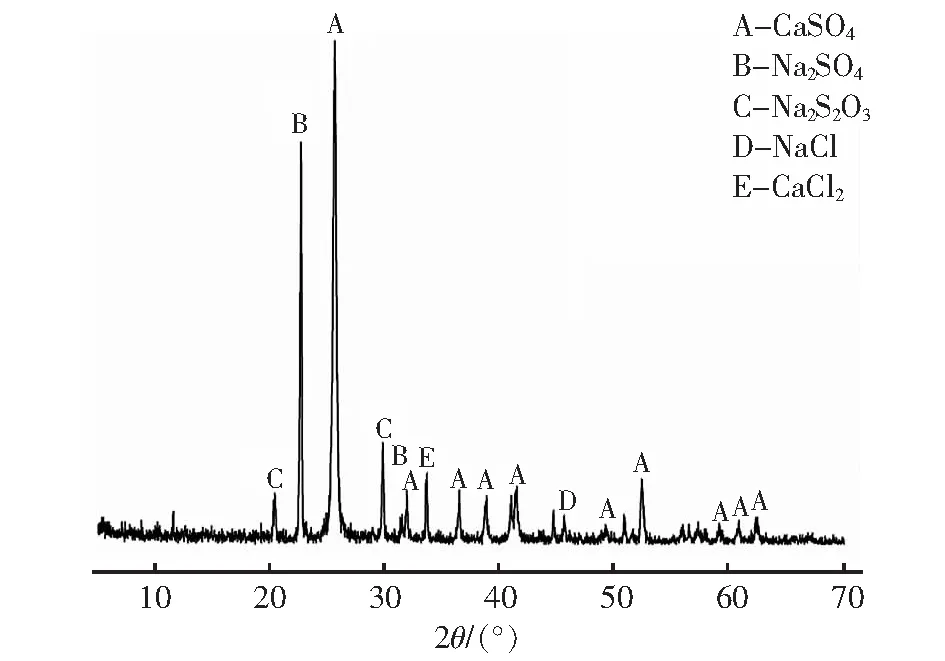

荧光光谱分析,结果见表2。

表2 盐石膏化学成分的荧光光谱分析结果Tab.2 Fluorescence spectral analysis results of chemical composition of salt gypsum

由XRD分析图谱及XRF荧光光谱的元素成分分析结果可以看出,公司盐石膏主要含有无水石膏,此外还含有少量的镁、锶、钾等杂质。

3 副产盐石膏的综合利用

盐石膏作为水泥缓凝剂或三合土配料等直接利用途径,用量少,且附加值低,提升附加值的综合利用途径目前主要有两种,一是除杂后通过粉磨加工成超细II型无水硫酸钙,可作为硫酸钙、滑石粉等的优质替代品用作填充料或代替半水石膏作为石膏自流平的配料;二是通过水化生产二水石膏,然后转晶生产α或β型半水石膏,提升早期强度,扩大应用范围。其中,一般体量规模较大或白度较低的选择生产超细II型无水硫酸钙和β型半水石膏,体量规模较小或白度较高选择生产α型半水石膏。

公司副产盐石膏年生产量在2万t左右,且盐石膏白度较高,成分相对单一,主要为硫酸钙和氯化钠,很适宜生产α型半水石膏。

3.1 α型半水石膏

α型半水石膏一般称为α型高强石膏,分子式:CaSO4·0.5H2O,为无毒、无味,微溶于水,属于戊类防火材料,属于一种优质胶凝材料,具有良好的力学性能、工作性能、环保性能等,被广泛应用于精密铸造、高端建材、工艺美术、医疗制品、等领域[3]。

3.2 α型半水石膏的生产工艺

α型半水石膏的生产工艺主要包括干法蒸压法、半干法蒸压法和水热法,三种工艺简介见表3。

表3 α型半水石膏制备工艺简介Tab.3 Introduction to the preparation process of α semi hydrated gypsum

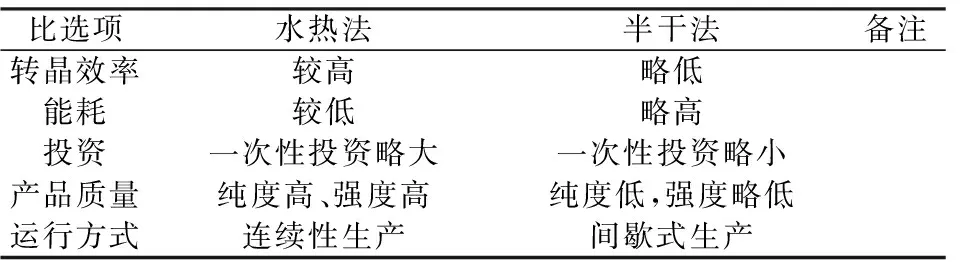

上述三种工艺中,干法蒸压法是目前我国应用最广泛的α型半水石膏制备方法,但该工艺对原料品位要求较高[4],主要应用于天然石膏为原料生产α型高强石膏,不适用副产石膏。目前国内利用工业副产石膏生产α型高强石膏主要采用后两种,即半干法和水热法。两种工艺从转晶效率、能耗以及产品质量等方面进行比选,结果见表4,水热法更适宜作为制盐企业副产盐石膏制备α型半水石膏的下游首选工艺。

表4 工艺技术比选Tab.4 Comparison and selection of process technology

3.2.1 副产盐石膏生产二水石膏

如2.2副产盐石膏的成分分析中所述,在钙型卤水蒸发制盐过程中产生的副产盐石膏以II型无水硫酸钙为主,要想生产α型半水石膏,需要将副产盐石膏进行预处理,即将II型无水硫酸钙水化为二水硫酸钙。

Ⅱ型无水石膏水化为二水石膏遵从溶解析晶机理,主要分为诱导期、加速期和减缓期,整个过程主要受到溶液过饱和度、搅拌均匀程度、溶液温度和氯离子浓度等因素的影响。图2为盐石膏水化后在显微镜下观察的二水硫酸钙晶型。

图2 显微镜下盐石膏水化后二水硫酸钙晶型照片Fig.2 Microscopic photo of the crystal form of calcium sulfate dihydrate after hydration of gypsum salt

3.2.2 二水石膏生产α型半水石膏

二水硫酸钙采用“水热法”工艺生产半水硫酸钙,主要反应方程式如下:

生产工艺确保半水硫酸钙呈α型的关键控制因素包括转晶温度、压力和专用转晶剂等。该工艺的主要生产流程为:二水硫酸钙浆液在一定的温度和压力环境下,在转晶剂的调控下,脱去1.5个结晶水分子,形成α型半水石膏浆液,经过分离设备固液分离后,进入干燥器进行烘干,然后再通过特种改性磨机进行力学改性处理,冷却后进入成品仓。图3为转晶完成后在显微镜下观察的α型半水硫酸钙晶型。

图3 显微镜下转晶后α型半水硫酸钙晶型照片Fig.3 After crystal transformation under a microscope photo of crystal form of α calcium sulfate hemihydrate

4 结束语

随着我国原盐供给侧的结构优化调整,井矿盐在原盐供应中的比重将越来越大,同时在国家“双碳”战略以及“绿色青山就是金山银山”的背景下,钙型卤水制盐企业纷纷选择绿色新发展模式,副产盐石膏综合利用途径及工艺将越来越受到行业的重视。文章介绍的利用副产盐石膏制备α型半水石膏工艺在公司已实现工业化生产,作为先驱者为行业绿色环保可持续发展指明了方向。