地铁联络通道机械法技术研究

文斯翔

(中国铁路设计集团有限公司华南分公司,广东深圳 518000)

0 引言

联络通道施工作为城市轨道交通建设工程中不可缺少的一项环节。在轨道交通项目开展的阶段中,由于地下开挖作业的施工环境比较特殊,难免会出现一定的风险问题,因此为了能够全面提高地下空间的施工水平和强化安全性。本文对地铁联络通道机械法技术的应用要点进行探究,明确技术的工艺流程,从而为项目的实施奠定基础。

1 工程概况

某地铁工程项目最小半径为450m,其中坡度值为20‰,隧道左线与右线的间距为12.0~21.1m,隧道埋设范围在8.81~18.25m 左右。通过现场勘查分析,该隧道地质结构以粉砂和淤泥质粉土居多,且地质条件较差,整体结构渗水性较强、稳定性差,综合考虑后采用联络通道技术进行施工。

2 方案实施

2.1 准备工作

2.1.1 正线隧道管片拼装

在该隧道项目建设的联络洞口部位,总计需要布置3 环直径φ6200mm、宽度1500mm 的复合管片,洞口部位设置6 块管片。

2.1.2 复合管片防水

(1)针对管片结构位置的混凝土部位,需要设置遇水膨胀条,并且粘贴三元乙丙橡胶,从而可以保持每个结构的独立设置。

(2)环缝和纵缝在设置过程中,由于需设置两个结构,所以这造成结构的整体性不足,且在现场拼装环节将会导致脱落情况的发生。为了能够提高结构的防水效果,粘贴遇水膨胀条的方法应用比较广泛。

(3)在竖向上方位置安装遇水膨胀条,避免在焊接阶段由于热量过高引起结构损坏问题[1]。

2.1.3 隧道内布置

(1)要对现场的物料以及台车的运输加强控制,一般不会在联络隧道上单独设置钢轨,电瓶车与台车运行采用宽度900mm 的轨道,根据系统运行的需要进行轨道间距的调节,做好轨枕的加固处理,确保误差参数在合理范围内。

(2)铺设人行通道:通过设置通行轨道,走道板设置在双轨中间部位,两侧要设置行人避让平台,从而达到运行安全性标准。

(3)上下水的管道安装极为重要,给水、排水管道主要是通过预留水道的形式,而不需要格外设置,也不会将水管布置在轨道两侧;可以根据系统运行压力的需要设置增压泵。

(4)电缆铺设应根据现场施工的要求进行布置,并预留10kV 高压电,同时要有高压接口设置,且照明系统的亮度和容量都需要符合工程施工要求[2]。

2.1.4 洞门及正线隧道微加固

(1)洞门部位进行现场注浆加固施工,确保结构整体性合格。

(2)严格按照设计方案进行水泥浆材料配比,加强水灰比参数设定和控制。

(3)管片前后5~10 环进行二次注浆,完成后及时封闭注浆孔,预防出现渗漏。

2.2 套筒始发

2.2.1 管片焊接

焊接作业前应用角磨机打磨处理,环缝和纵缝都需符合现场施工要求,同时将其设置为坡口的形式,深度为2cm。洞门钢环采用焊接的方式连接,组合形成整体结构,使之受力条件良好,在固定完成之后拆除螺栓与吊装孔,以具备较高的稳定性[3]。

2.2.2 套筒后端安装“导向块”

导向块直接焊接到套筒的底部位置,并且前后距离为1m,水平距离为1.2m。

2.2.3 台车组装及运输

现场顶管施工作业需要5 辆台车。

2.2.4 套筒安装

(1)3 号底座需要对下部固定处理,确保符合稳定标准。

(2)地面以上完成3 道盾尾刷的焊接与油脂涂抹,确保润滑性合格,且具备饱满度和密实度的要求。

(3)使用设备直接吊入钢套筒内,对于主机的工作情况进行检查;检查符合要求之后,开始把钢套筒和主机吊装的3 号台连接,组合技术后进行检查,确保套筒定位精度合格。

(4)应用电瓶车把3 号台车移动到现场施工的部位上[4]。

(5)根据设计方案进行现场测量,使用千斤顶移动套筒和主机结构,同时套筒前部工装和洞门环的位置精度合格,且高程数据精度达标。

(6)套筒和洞门钢圈采取焊接方式连接,组合成为封闭结构,联络部位的掘进机运行需符合标准要求。

2.2.5 始发套筒保压

在该环节的施工过程中,应做好钢套筒密封性的控制,主要是应用膨润土进行内部处理,这时应该关闭闸门结构,并且进行土仓压力的检测控制,确保该压力在1.0bar 左右。达到初始压力的要求之后,开始进行钢套筒尾刷的密封性检测,并且压力增加到1.5bar,没有发生渗漏情况,连续处理5min,且压力下降不超过0.1bar,说明焊接以及盾尾的密封性完全符合标准,即可进行始发作业。

2.3 掘进过程

2.3.1 管片运输

(1)在正线隧道运输时,应用4 号台车,联络通道应用单梁运输到3 号台车盾尾支撑体系预留缝隙内。

(2)联络隧道施工结束后,应用轨道小车运输。

(3)从单梁的部位直接运输到管片安装施工部位,通过人工辅助方式避免发生倾覆。

2.3.2 削切管片

(1)掘进机的工作行程为0~350mm,始发进入刀磨穿管片的环节,并且确保刀盘和管片连接部位面积进行改变,从小变大,加入泡沫剂达到润滑效果,根据现场需要进行渣土改良处理,并且加入膨润土置换混凝土,从而达到良好出土效果。

(2)在现场掘进过程中,接触面不断增大,要做好扭矩参数的调整控制,还要注入膨润土取代混凝土,从而达到出土正常化的效果。

(3)随着掘进的不断深入,会存在直接脱离管片的情况,这个环节存在的推力比较大,要及时进行改进和调整。

2.3.3 掘进参数控制

(1)参数、姿态控制

在现场试验操作环节,要做好土仓压力控制,推力不超过2000kN,速度为3050mm/min,扭矩小于600kN·m,现场掘进施工按照水平间距进行控制,将高程量的偏差控制在±10mm 以内。

(2)姿态纠偏

现场盾构方式施工中,做好油缸状态的调节,及时纠偏处理,并且使用楔形环管片角度调节,制作纠偏曲线,控制在2mm/m 以内[5]。

(3)土仓建压

顶管切削到洞口部位的混凝土发生破碎后,外部压力传输到钢套筒中,以达到平衡要求,并且封闭套筒结构,还要加入膨润土,以达到压力的标准。

2.3.4 渣土改良

刀盘前部的结构应该加入泡沫剂,确保渣土和易性处于合理范围内,坍落度控制在120~140mm 之间,并根据现场的试验检测结果进行调整。值得注意的是切削管片作业中,需结合实际选择应用膨润土、泡沫剂等进行渣土改良处理。一般浆液比例设定在1∶12,按照规定速度注入内部,并且循环出渣作业,该环节要加强土量控制,避免给工程造成影响。

2.3.5 顶进出泥

输土泵安装工作结束后,直接传输到4 号台车,并且使用渣土车进行出土作业,在该环节顶进速度和出泥量达到完全匹配的效果,并且落实压力控制,符合工艺方案的要求。

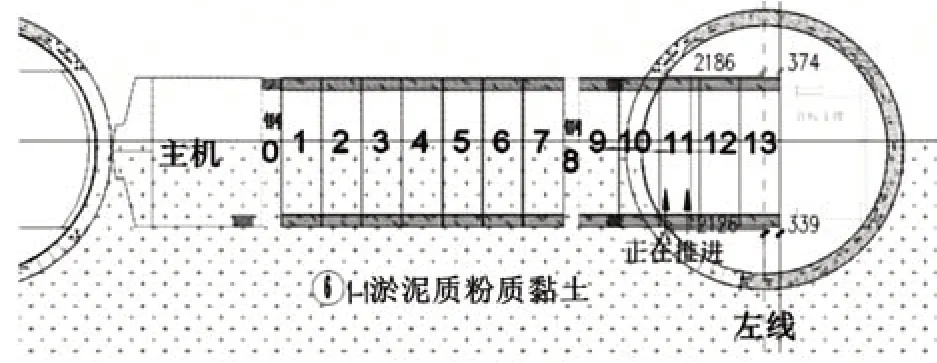

2.3.6 顶进纠偏

在顶进的过程中,偏差量控制在±50mm 以内,且要随时关注顶进工作姿态,做好油缸压力的调整和控制,确保顶管机的工作姿态符合要求。如果现场检查后发现顶进效果不合格,要及时纠正,防止发生管节损坏、变形(施工现场图见图1)。

图1 顶管掘进示意图(单位:mm)

2.4 套筒内接收

2.4.1 准备工作

(1)姿态复测

再次检测顶进姿态,并且及时纠正轴线偏差,还要确保接收门洞偏差、接收钢套筒偏差都处于合理的范围内。

(2)接收装置安装

套筒前部按照要求和管片进行焊接作业,稳定连接后及时进行体系的加载处理,并且落实外圈的固定处理。在现场加固施工中,应用的材料是20#工字钢,或者使用钢板拼接形成,确保达到支撑的效果。

(3)钢套筒填仓

在持续作业下,刀盘和接收部位的管片间距处于500mm 时,要停止掘进作业,并且进行钢套筒的填充处理,使用合格的砂浆材料,应用挤压泵进行处理。

由专业的企业进行砂浆材料的供应,应用汽车泵运输到现场施工区域内,并且利用挤压泵开展现场施工,逐步注入注浆孔内,确保填充效果合格。钢套筒进行填仓作业过程中,压力控制极为重要,尤其是注浆压力,必须符合工程要求。目前主要通过压力泵注入膨润土浆液,要关注压力参数,连续性保持60min压力的恒定,并没有任何渗漏问题,如果存在,要及时封堵处理。

2.4.2 削切管片

(1)严格控制顶进作业行程,不会超出规定要求,且要保持缓慢的顶进速度,逐步进行洞门中的混凝土切削处理,工作速度为2mm/min,顶进总力小于4000kN,逐步增大接触面积,并做好盾构机的调节工作,以免在顶进施工中出现卡滞的情况。

(2)中心刀磨穿管片至刀盘时,与管片的接触面积最大,这时要加强扭矩的控制,因为该环节容易给地层造成较大扰动,所以必须全面落实沉降量的观测。

(3)刀盘与管片在接触面积较大至盾构机完全脱离管片,刀盘和套筒填充部位的接触面积不断增大。如果在出土时,存在一定阻力,应及时进行土质的改良处理。

2.4.3 停机位置确认

最终停机位置的确定极为重要,该项目中根据疏散平台和弧形钢板焊接情况确定,始发端和接收端的管片出隧道在28~35cm 之间时为最佳,超过该区间容易给疏散平台造成影响,而不足28cm 时,会造成钢板焊接不合格,也会导致注浆质量难以满足标准。

2.4.4 套筒拆除

顶管机全部都行驶到钢套筒的结构内,通过螺栓的方式减小土仓压力,经过3~5h 工作后,发现整个土仓压力出现升高的情况,或者经过分析判定土仓闸门部位上洞口达到密封状态。分析出水量的参数,如果超出规定标准,应该再次进行注浆施工,保留注浆管,直到没有水流出为止,这时才能进行钢套筒的拆除作业。钢套筒拆除作业实施前,观察土仓压力,并且利用套筒尾部进行泄压阀门的泄压处理,以满足拆除的标准要求,这些操作并不会影响现场的正常施工,从而达到安全性标准。

始发端拆除套筒的环节,与接收端是比较相似的,开始前要完成加固处理,确保结构稳定性合格,且注浆之后应该及时使用球阀进行水量控制。如果水量还比较大,则继续进行注浆封闭处理,直到内部没有水流出的情况,即可进行钢套筒与预埋钢环的分解处理,并且使用车辆清渣。

3 施工效果

现场施工人员加强联络通道施工环境分析,经过全面技术考察,确保现场施工的安全性,工期符合合同标准,且落实现场施工各个环节的控制。项目部综合分析之后确定应用机械法联络通道施工方式,解决当前存在的技术难题。以往应用的冷冻法联络隧道施工工期为100~120d,而机械法联络通道方式只需30d 左右即可完成现场施工,可以节约工期2~3 个月,成本降低100 余万元,在确保工程质量、安全都达标的情况下,联络通道施工工期大幅度缩短,从而为地铁隧道项目如期交付使用提供基础,进而为企业带来更高的经济效益。

4 结语

机械法联络通道技术的应用,在城市轨道交通施工中占有优势,在铁路和公路等区间联络隧道的施工中也有着非常明显的优势,市场应用前景非常广阔。在本文中,以实际案例探讨应用机械法联络隧道施工技术,可以缩短项目建设工期,并可以保证现场施工顺利进行,也能消除沉降危害,从而获得业主一致认可,并在社会上获得无数好评,同时给企业带来经济效益、信誉度和市场影响力,今后应推广应用。