电渗析在压裂返排液废水处理中的应用研究

林 超

(福建龙净环保股份有限公司,福建 龙岩 364000)

0 引言

水力压裂技术始于20世纪40年代,经过近70余年的发展逐步成为提高油气井产能和油藏采收率的重要增产措施之一[1]。压裂返排液产自油田钻井及页岩气开采工艺,主要来源为钻井压裂过程中,注入井内的各种增稠剂、交联剂及支撑剂等经压裂作业和完成井筒返排出来的废液,主要分为压裂液和返排液,废水性质含量不同。其中含有大量的固体悬浮物、各种难降解有机污染物等,具有硬度大、黏度大、可溶解性固体含量高、COD浓度高且稳定性强的特点,处理成本高,废水工业企业回收率较低[2]。随着压裂技术的大规模开展,必然面临压裂返排液的处理问题[3~5]。

矿井完成钻井作业的同时,压裂液与其他土层产出废水一并返排,同时伴随压裂过程中混入的泥沙、石油类、盐类等污染物。因此压裂返排液废水的产出主要具有以下几个特点:①间歇排放。每口井日排放量在300 m3左右,废水性质属于危废,目前政府普遍采用就近处理,专用污水处理厂辐射半径小[6]。②废水污染物成分复杂,压裂返排液主要成分是高浓度胍胶和高分子聚合物等,其次是SRB菌、硫化物和总铁等,总铁、总硫含量都在20 mg/L 左右[7]。③压裂返排液含乳化油,部分废水乳化程度高。废水的平均粘度为10~20 mPa·S,大部分压裂返排液性质多为高硬度,高粘度,废水沉淀处理难度大,影响生化处理及膜处理效果,必须考虑预处理工艺[6~7]。

压裂返排液处理的传统处理办法主要以初步分离、絮凝、高级氧化、吸附、生化法、微电解等为基础,进行工艺的变换组合,主流组合工艺有“混凝-沉淀-芬顿氧化-反渗透-活性炭吸附”工艺,“气浮-Fe/C微电解-沉淀-反渗透-活性炭吸附”工艺,另外还有“预氧化-混凝-沉淀-膜浓缩-MVR蒸发器”“混凝-沉淀-电化学氧化-超滤-纳滤-反渗透”等组合工艺[6~15]。

压裂返排液处理工艺中的高级氧化处理工艺主要针对COD污染物的去除,由于压裂返排液一般COD浓度较高,因此高级氧化技术需投加大量的药剂并需要较高的能耗。对比生化处理,压裂返排液中总溶解性固体含量较高,阴离子以氯离子为主,生物抑制影响明显,因此生化反应器启动时间较长,而且需严格控制活性污泥的培养环境,生化反应器出水水质较差[16~21]。因此,生化处理在压裂返排液的处理系统中未有相对成熟的应用案例。

由于目前油气田开采技术已较为成熟,西北地区,油气田开采量日益增多,矿井项目迫切需要一种快速高效的压裂返排液处理技术。考虑到今年来,电化学水处理工艺被广泛应用于各种工业水处理,各种废水处理取得显著的成果[22~23],但在压裂返排液处理方面的应用仍未有较成功的案例。电渗析技术即为带电粒子利用膜与电场的作用,进行渗析,对废水进行提纯和分离的技术。在其他工业废水的资源化处理中,主要应用于NF、RO、萃取以及离子交换等深度处理工艺之后的进一步脱盐处理工段,未有电渗析前置预处理工段的案例[24~25]。

废水生化处理与高级氧化处理技术相比,具有工艺简单、操作方便、运行费用低、耐冲击负荷能力强等优点。在压裂返排液处理系统中若能解决高盐菌不易增殖导致的停留时间过长与出水水质较差的问题,则在实际工程应用价值显著。

与压裂返排液传统高级氧化处理工艺对比,本文建立了絮凝预处理+电渗析+MBR生化处理三步法处理技术。首先通过絮凝沉降去除水中的固体悬浮物及少量有机物,并通过电渗析技术降低压裂返排液中总溶解性固体含量。通过大量试验优选最佳MBR生化操作条件,验证电渗析与MBR装置组合可大幅度提高生化反应器处理效果,从而在投资和运行成本上优化并取代传统高级氧化技术。

1 试验部分

1.1 废水来源及废水水质

本文废水源取自鄂尔多斯市昊鑫绿科环境工程有限公司水处理工程项目压裂返排液,具体废水水质如表1所示。

表1 试验废水水质(mg/L)

1.2 试验设备

1.2.1 电渗析装置

本试验采用合金膜对物料进行浓缩,试验时,在通电情况下,NaCl被电解为Na+和Cl-,基于电流运动和离子交换膜的选择透过性,盐阳离子透过阳膜、盐阴离子透过阴膜到达浓水侧,浓水侧溶液不断被浓缩,从而达到浓缩的目的。而COD由于其不被电解而留在淡室,其示意图如图1所示。

图1 合金膜电渗析原理示意图

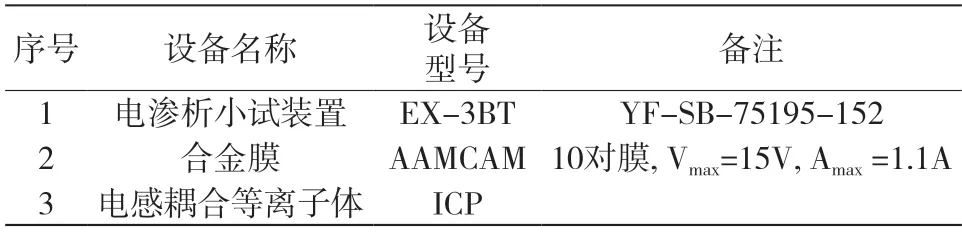

电渗析装置设备型号及膜堆型号如表2所示。

表2 电渗析装置设备参数

1.2.2 MBR反应装置

本试验采用一体化撬装MBR生化反应器,配套风机,自吸泵等辅助设备,具体设计参数详见表3。

表3 MBR生化反应器运行参数

装置内稳定驯化活性污泥浓度在6000~7000 mg/L左右。

1.3 试验仪器

试验中所用主要仪器设备见表4。

表4 试验中所用主要仪器设备

1.4 试验材料

试验中用到的主要试剂如表5 所示。

表5 试验试剂

1.5 试验方法

1.5.1 工艺流程

压裂反排液25 L进行预处理,按如下投加浓度:液碱10 mg/L、PAC100 mg/L与PAM10 mg/L进行絮凝剂药剂投加,并根据原水硬度投加NaOH溶液与Na2CO3溶液降低废水硬度。原水硬度约4850 mg/L,预处理除硬将原水硬度降低至150~200 mg/L。

取上清液废水经试验室定性滤纸进行过滤。经预处理后的废水通入电渗析反应器的脱盐通道,低盐分汲取液通入汲取通道,与废水在电渗析反应器内逆向循环流动,并保持废水的盐分始终高于汲取液的盐分。通过模拟电场电流,废水中的离子在浓度差及电位差的作用力下向汲取液迁移,使废水中的盐分降低至MBR生化反应器适宜条件。对已经驯化完成的MBR反应器的进出水水质进行检测。试验分析电渗析对脱盐后废水的生化性能影响。详见图2所示。

图2 工艺流程

1.5.2 电渗析脱盐处理

过滤后废水通入电渗析小试装置进行离子浓缩,纯水通入汲取通道,极水为试验室配置的2 g/L的氯化钠溶液,各5 L。保持废水与汲取液流量相同。

电渗析浓、淡水初始溶液均为原物料,浓、淡室体积比为1∶4,淡室电导率降至10 mS/cm左右时淡室换物料,浓水继续浓缩。

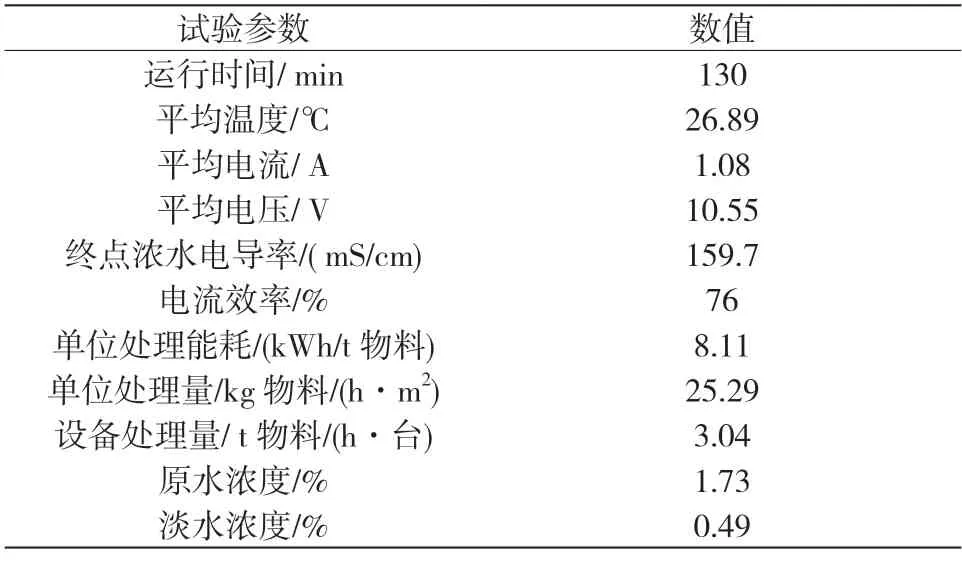

表6为合金膜浓缩试验的运行参数,本次试验共运行130 min,试验结束时淡水浓度降至0.49%,浓水电导率达到159.7 mS/cm。

表6 电渗析运行参数

1.5.3 MBR生化处理

通过电渗析系统对压裂反排液进行离子分离后,将电渗析淡水通入生化反应器。

本试验通过改变废水pH、温度及生物反应器反应时间,在不同环境条件下,验证含盐量变化对生化反应的影响。

经电渗析处理后的低盐分废水进入MBR生化反应器,分别对TDS 8000 mg/L、12000 mg/L、17500 mg/L压裂返排液进行对照组试验,针对不同试验条件进行正交试验,主要控制变量参数详见表7。

表7 试验正交参数

检测不同条件下MBR产水水质指标。

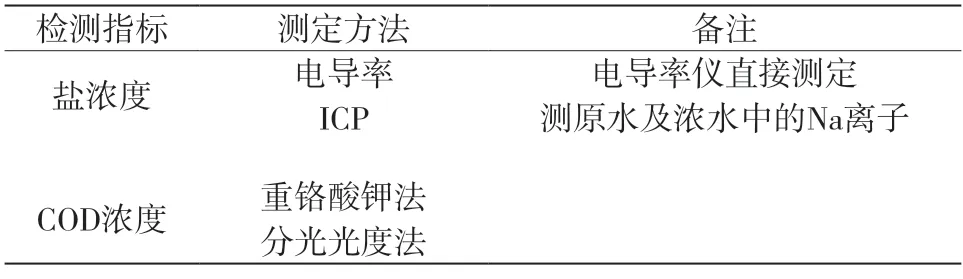

1.6 检测方法

具体检测方法如表8所示。

表8 检测方法

2 结果与分析

2.1 电渗析试验结果分析

水平衡是衡量物料守恒的参数,可根据水平衡判断试验过程中是否有物料损失的情况。从表9中数据可看出试验无异常现象。

表9 两次试验中的水平衡

电渗析反应器最大运行负载下的低盐分产水经试验分析,可将压裂返排液TDS降低至5012 mg/L,浓水根据电导率推算可浓缩至TDS 约128.7 g/L。

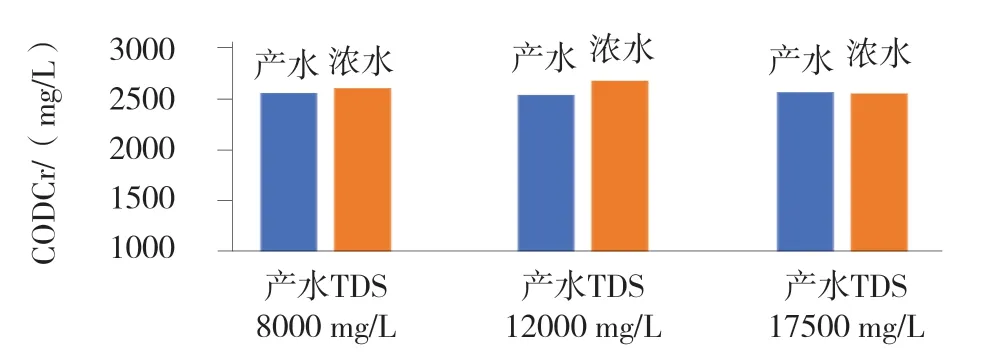

试验中对电渗析反应器的低盐分产水及浓水进行TDS与COD检测,并对不同TDS废水进行分组,主要分为3个试验组:分别控制电渗析电机电压将产水端TDS降至8000、12000、17500 mg/L;并分别对3个组别的电渗析产水、浓水进行COD浓度检测,分析电渗析对压裂返排液COD浓度的影响。

经ICP检测压裂返排液经电渗析脱盐可降低TDS至5012 mg/L左右;浓水可浓缩至TDS 约128.7 g/L左右。高COD对合金膜的通量及脱盐效率不造成影响。试验单位处理量与单位处理能耗分别为25.29 kg物料/(h·m2)、8.11 kW·h/t物料。

3个组别的电渗析试验组产水端与浓水端COD浓度详见图3。

图3 ED装置试验数据

3组分组试验中,产水浓度分别为2563 mg/L、2550 mg/L、2572 mg/L;浓水浓度分别为2612 mg/L、2686 mg/L、2561 mg/L。浓水侧与淡水侧相近,差别不大,本试验认为该试验采用的压裂返排液中COD成本以非极性居多,因此电渗析对该废水COD的影响较小。

2.2 MBR反应器结果分析

2.2.1 pH值的影响

控制废水在MBR反应器中的停留时间为48 h,水温控制在25℃,调整MBR反应器中的废水pH分别为6.5/7.5/8.5/9.5,并检测MBR反应器产水COD。试验数据详见图4。

图4 pH正交试验数据

分析试验数据,不同组别返排液生化反应趋势相同,废水反应最佳pH值均为7.5,pH低于7或高于8,生化系统COD去除率均显著降低。当废水pH超过9时,废水COD去除率大幅度降低,均降低至50%~60%。

对比不同pH值,压裂返排液TDS浓度均与生化产水COD浓度呈负相关:①当pH为7.5时,TDS8000 mg/L组别反应产水COD浓度最低,最低产水COD浓度为318 mg/L,COD去除率为88%;②当pH为7.5时,TDS17500 mg/L组别反应产水COD浓度最高,最低产水COD浓度为856 mg/L,COD去除率为67%。

工程上,应尽可能调整压裂返排液pH在7.5左右进入生化系统。

2.2.2 水温的影响

控制废水在MBR反应器中的停留时间为48 h,pH控制在7.5,调整MBR反应器中的废水温度分别为10/15/20/25/30/35℃,并检测MBR反应器产水COD。试验数据详见图5。

图5 温度正交试验数据

分析试验数据,不同组别压裂返排液生化反应均受水温影响较小。当水温低于20℃时,压裂返排液COD去除率明显呈下降趋势。当废水水温提升至20~35℃,不同组别COD去除率在5%的范围内波动,未见明显的去除率提升趋势。可以判断生化系统控制水温在20~35℃为最佳反应温度。

对比不同废水温度,压裂返排液TDS浓度均与生化产水COD浓度呈负相关:①当水温在25℃时,TDS8000mg/L组别反应产水COD浓度最低,COD浓度为315 mg/L,COD去除率为88%。②当水温在25℃时,TDS175000 mg/L组别反应产水COD浓度最高,COD浓度为816 mg/L,COD去除率为68%。

工程上,建议压裂返排液生化反应温度应按20~35℃设计。

2.2.3 反应时间的影响

控制废水在MBR反应器中pH为7.5,温度控制在25℃,调整MBR反应器中的废水反应时间为12/24/36/48/60/72 h,并检测MBR反应器产水COD。试验数据详见图6。

图6 反应时间正交试验数据

分析试验数据,不同组别返排液生化反应趋势基本相同,生化反应时间与产水COD浓度成正相关。当生化反应时间在0~48 h,随着时间增加,COD去除率显著上升;当反应时间>48 h时,产水COD浓度曲线趋于平缓,COD去除率提基本达到稳态,基本维持在85%以上。

对比不同组别反应时间,压裂返排液TDS浓度与生化产水COD浓度呈负相关:①当停留时间在72 h时,TDS8000mg/L组别反应产水COD最低,COD浓度为297 mg/L,COD去除率为88%;②当停留时间在72 h时,TDS175000 mg/L组别反应产水COD最高,COD浓度为795 mg/L,COD去除率为69%.

考虑到最低产水COD浓度下生化反应时间需提高到72 h,反应时间提高了50%,COD去除率仅仅提升了1%~2%,因此工程应用上不建议按72 h作为生化设计停留时间。

3 结论

(1)电渗析装置可有效降低压裂返排液的TDS,并可通过控制输出电压的方式调整压裂返排液产水端TDS浓度。

(2)电渗析对压裂返排液的产水端与浓水端COD浓度相近,控制电渗析产水端TDS,不影响电渗析进水、产水及浓水端的COD浓度。

(3)生化系统处理COD去除率与压裂返排液TDS浓度呈负相关关系,当TDS越高,生化系统COD去除率显著降低。本试验控制3组对照组试验证明当TDS浓度在8000 mg/L时,废水生化处理系统COD去除率达到最佳,可以达到88%左右。

(4)根据试验结果分析,工程应用上MBR生化反应器处理压裂返排液的其他影响因素最佳设计条件:pH7.5,温度控制在20~35℃,停留时间48 h。

(5)本文首先验证电渗析并不会影响压裂返排液COD浓度,其次通过试验压裂返排液TDS浓度与COD去除率呈负相关,采用电渗析与生化装置耦合,可以大幅度提高COD去除效率,利用生化处理系统的低成本优势,进而取代高级氧化处理工艺。