层理角度影响下油页岩优势冲击破碎角度研究

甘 泽 李富平 杨 曦 甘德清

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全技术实验室,河北 唐山 063210)

我国是能源消耗大国,同时也面临着巨大的能源进口风险[1-2],其中石油资源对外的依存度达到72.05%[3]。我国油页岩储量丰富,探明储量315.67亿t,位居世界第四位[4-6]。作为重要的替代能源,油页岩的开发利用对改善我国能源安全环境具有重要意义。

目前,油页岩的开采利用仍主要以爆破—破碎—分选—干馏的传统方式进行[7-11]。破碎是其开发利用的重要环节,对其破碎过程中涉及到的问题进行研究具有重要意义。矿石经过充分破碎后,有用组分与脉石组分的解离程度会得到提高。高锋等[12-13]对磁铁矿进行破碎试验研究,发现磁铁矿的破碎粒度达到0.3~0.5 mm 时,矿物颗粒的解离程度较为充分。在破碎产物中,此粒径范围内的磁铁矿颗粒品位比二段磨矿产出的磁铁矿颗粒的品位还高4.06 个百分点。在油页岩的破碎过程中,随着矿石的内部构造或矿石类型的改变,较为充分解离的粒径范围发生相应改变[14]。油页岩由有机质和无机矿物组成,其中,有机黏土复合体是连续相基质,离散有机质和其他无机矿物随机分布在基质中[15]。破碎过程中,无机矿物会逐渐从连续有机基质中剥离,在无机矿物被剥离后,剩余油页岩颗粒中的有机质含量相对提高,含油率也相应提升。YU 等[16-17]研究发现,充分破碎后,油页岩可以在一定粒级范围内达到较为充分的解离,此粒径范围内的油页岩颗粒含油率最高。因此,在破碎过程中提高相应粒径范围的颗粒含量十分重要。关于油页岩破碎,相关专家学者也进行了相应的研究。王鲁男等[18]对不同有机质含量的油页岩进行单轴压缩试验,发现有机质对油页岩的压缩破碎有劣化作用,高有机质含量的油页岩强度低,更容易被破碎。DONG 等[19]对油页岩破碎过程中的断裂特征进行了分析,发现随着加载速率的增加,由于层理而引起的各向异性的影响逐渐减小,有利于油页岩的破碎。谭平[20]探究了温度对油页岩破碎的影响,发现随着温度的提升,油页岩的破碎程度不断提高。以上研究从不同角度探究了有利于油页岩破碎的方法,但是,除了上述影响因素外,油页岩的层理结构也是影响其破碎的重要因素。朱颖[21]对不同层理角度的油页岩开展力学试验研究,发现油页岩的层理角度不同,其破碎形式也不同。破碎形式不同,那么其破碎后的粒径势必也存在差异,其所包含的破碎解离较为充分的油页岩颗粒含量也会发生变化。因此,急需开展层理角度影响下油页岩破碎形式及其粒径范围的研究,明确不同层理角度下油页岩破碎颗粒中解离较为充分颗粒的含量,进而确定优势破碎角度。

基于此,本文首先开展油页岩破碎筛分试验,测定不同粒级油页岩的含油率变化,明确油页岩颗粒达到较为充分解离时的优势粒径范围;通过电镜扫描分析,确定油页岩微观层理结构;建立不同层理角度油页岩冲击破碎数值模型并开展数值模拟研究,确定油页岩在不同层理角度下的破坏模式与破碎后的粒度特征,结合优势粒径范围确定油页岩优势破碎层理角度;应用Weibull 分布函数模型对油页岩破碎粒度进行定量分析。

1 油页岩破碎筛分与含油率测定

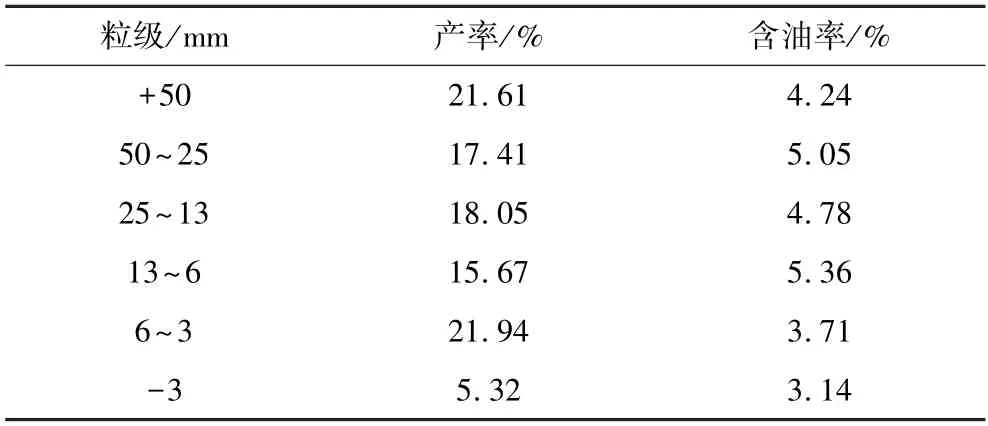

对从某矿采集到的油页岩原矿分别进行一次破碎和多次破碎,对破碎后的油页岩进行筛分,并对筛分后不同粒级范围内的油页岩含油率进行测定,含油率测定分别根据《煤的工业分析方法》(GB/T 212—2008)和《油页岩含油率测定法》(SH/T 050892)分析。一次破碎后进行筛分,并测定初始破碎后油页岩颗粒的粒径范围为50~3 mm,其含油率结果如表1所示。从表1 可以看出:+50 mm 与6~3 mm 这2 个粒级物料产率相对较高,其余油页岩粒度分布呈现相对均匀。油页岩的含油率随粒度减小整体呈降低趋势,说明随着解离过程的进行其无机矿物杂质被解离出来,造成无机矿物杂质含量增加,含油率降低。

表1 一次破碎后不同粒级油页岩含油率Table 1 Oil content of different grain sizes of oil shale after primary crushing

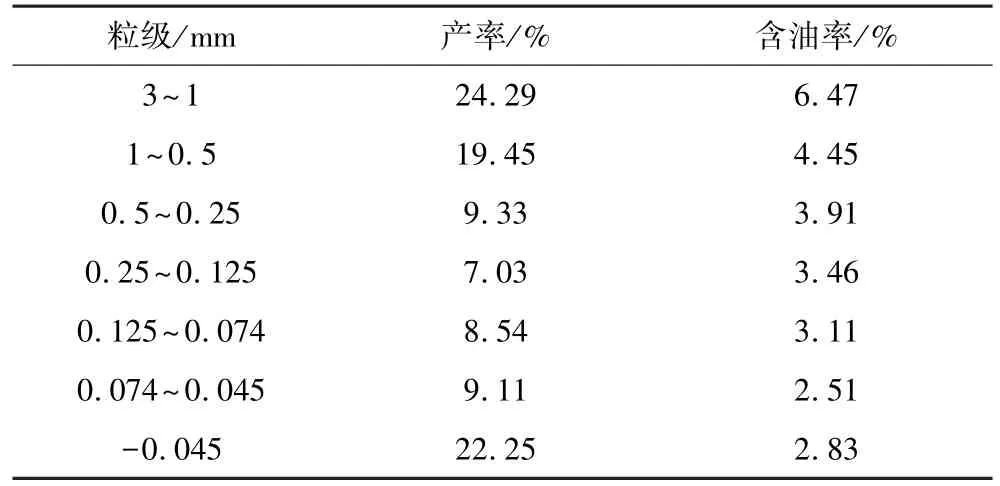

经多次破碎后,将油页岩颗粒粒径破碎至3 mm以下,得到不同粒级油页岩颗粒含油率,结果如表2所示。从表2 可以看出:3~1 mm、1~0.5 mm 以及-0.045 mm 这3 个粒级物料产率相对较高,其余油页岩粒度分布产率相对均匀。油页岩的含油率随粒度减小呈降低趋势,3~1 mm 油页岩含油率较高,而随着粒度减小,油页岩的含油率逐渐降低,至粒度为-0.045 mm 时,其对应含油率为2.83%。油页岩中无机矿物杂质与油页岩呈共伴生形态存在,随着破碎程度的不断加深,油页岩颗粒中的无机矿物杂质被解离出来,造成无机矿物杂质含量增加,含油率降低。从粒度分布及含油率分布角度考虑,油页岩通过破碎解离可以使伴生于油页岩矿石中的无机矿物杂质高效解离出来,达到无机矿物杂质与有机质的高效分离。因此,可以认为本次试验油页岩在3~1 mm 粒径范围的破碎解离较为充分,此范围为其破碎的优势粒径范围。

表2 多次破碎后不同粒级油页岩含油率Table 2 Oil content of different grain sizes of oil shale after multiple crushing

2 油页岩微观层理结构分析

扫描电镜技术是重要的微观观测手段,其原理是通过发射聚焦过的电子束轰击要观测的样品表面,同步接收由此激发的被散射电子、二次电子和吸收电子等信号,将接收到的信号进行放大处理后,就可以得到样品表面特征的扫描图像。本文采用S-4800型扫描电子显微镜对油页岩的微观结构进行了观测,结果如图1所示。

图1 油页岩试样扫描电镜图Fig.1 Scanning electron micrograph of oil shale specimen

由图1 可知:油页岩层理结构发育明显,且包含一定量的孔隙。油页岩层理呈叠层片状形态分布,片状形态矿物在平行于层理面的发育方向没有明显规律(图1(a));孔隙夹杂在片层之间,孔隙分布杂乱无章,并没有明显的规律性,孔隙大小各异,差异性较大,片状形态矿物在垂直于层理面的发育方向较为一致(图1(b))。这种丰富的层理结构导致油页岩明显的各向异性,给油页岩破碎带来较大影响。

3 油页岩冲击破坏数值模拟分析

3.1 模型建立

采用中国科学院开发的GDEM 软件中的Block-Dyna 模块进行数值模拟分析。GDEM 在解决动态问题、非线性问题和大位移、大旋转问题时,采用基于时程的动态松弛技术进行显示迭代计算,优势明显。软件中的块体由一个或多个有限元单元组成,在块体内部使用连续本构,块体边界使用非连续本构。每个有限元单位可以是由一个简单的四面体、一个五面体或一个六面体单位组成,也可以是一个复杂的多面体单位组成。块体与块体之间通过弹簧连接,当发生裂纹、滑动等不连续变形时,主要是通过弹簧的断裂来实现。

在破坏计算中,使用Mohr-Coulomb 准则,对涉及的弹簧力进行矫正,如式(3)所示,其中T表示抗拉强度,φ表示内摩擦角,C表示黏聚力。

前文中已经明确,油页岩包含大量的层理结构,不同倾角的层理会对其破坏模式产生不同的影响,其破碎后的粒度也有较大区别,因此建立0°、10°、20°、30°、40°、50°、60°、70°、80°、90°层理倾角的模型。模拟油页岩试件的大小为5 cm×5 cm,选用的模型为DP 模型,选用的材料参数如表3所示。为了确保不同层理角度破碎效果不受网格影响,在划分网格时,尽量控制网格大小保持一致,不同层理角度模型划分单元格数量相近,建立不同层理角度油页岩模型如图2所示。

表3 油页岩模拟参数Table 3 Simulation parameters of oil shale

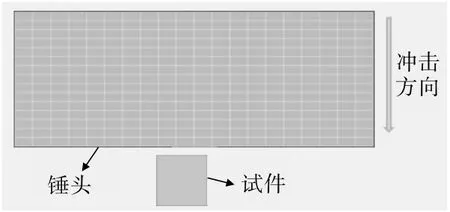

网格划分完成后,在模拟试件底部设置刚性面,顶部设置锤头,如图3所示。通过锤头冲击破碎油页岩试样,设置的锤头冲击速度为3 m/s。模拟结束后输出相应云图与破碎粒度结果。

图3 冲击过程模拟Fig.3 Impact process simulation

3.2 油页岩破坏形式分析

油页岩包含大量层理结构,其破坏断裂受层理结构影响较大。由模拟结果可知,油页岩破碎形式可以分为5 种,即穿层劈裂破坏、穿层剪切破坏、剪切破坏、劈裂穿层破坏和劈裂型的剪切张拉破坏。

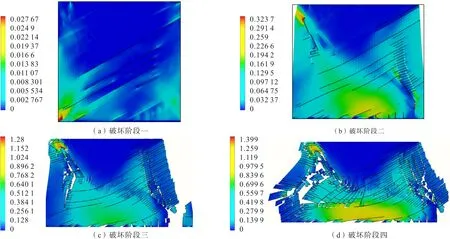

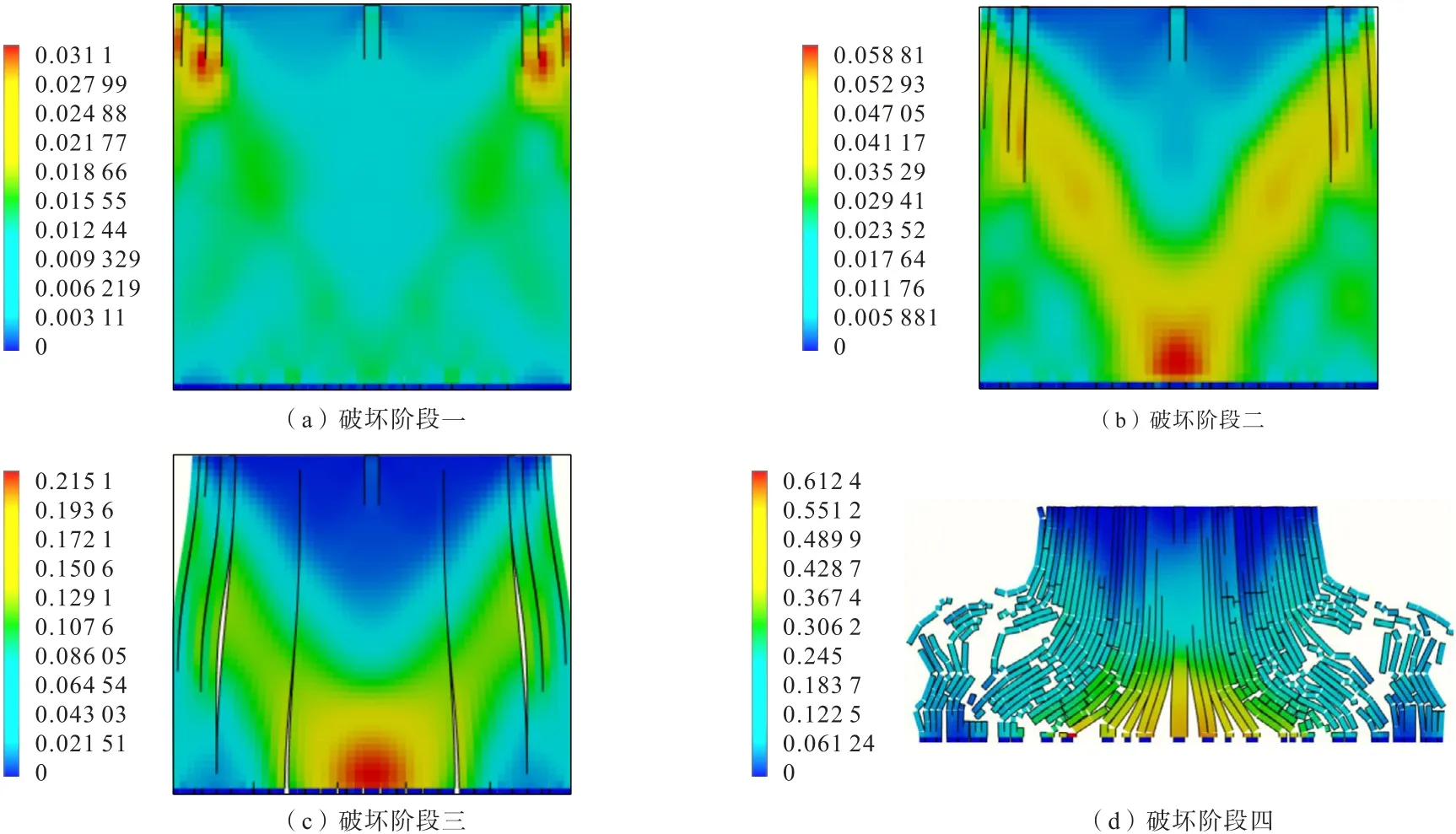

0°和10°层理角度的油页岩破坏类型为穿层劈裂破坏。从模拟结果中提取层理角度为0°时的剪切应变云图作为典型破坏过程进行分析,如图4所示。破碎初始阶段(图4(a)),试件两侧准则破坏角度以下,出现较大变形。并沿着准则破坏角度不断增大(图4(b)),但是受到层理结构的影响,油页岩并没有沿着准则破坏角度破坏。而是产生穿层裂纹(图4(c)),最终形成多条穿层裂纹,并在穿层裂纹的基础上,沿着层理面发生张拉破坏而形成次级裂纹(图4(d))。

图4 0°层理破碎演化过程Fig.4 Evolutionary process of 0° laminar fragmentation

20°、30°和40°层理角度的油页岩破坏类型为穿层剪切复合破坏。从模拟结果中提取层理角度为30°时的剪切应变云图作为典型破坏过程进行分析,如图5所示。在初始阶段,油页岩两侧变形较大,并产生了沿着层理面的裂纹(图5(a))。但是,由于层理角度与准则破坏角度并不相同,所以,在进一步破碎过程中,沿着近似准则破坏角度形成了穿层裂纹,并在穿层裂纹形成后,沿着层理形成次级裂纹(图5(a)、(b)),最终沿着层理面发生剪切破坏,沿准则破坏角度发生穿层破坏(图5(d))。

图5 30°层理破碎演化过程Fig.5 Evolutionary process of 30° laminar fragmentation

50°和60°层理角度的油页岩破坏类型为剪切破坏。从模拟结果中提取层理角度为60°时的剪切应变云图作为典型破坏过程进行分析,如图6所示。在破碎的初始阶段,油页岩沿着层理方向产生了多条裂纹(图6(a)),并沿着层理面发生滑移(图6(b)、(c)),最终发生剪切破坏。但是,在剪切破坏的过程中,也会存在一定的穿层破坏现象(图6(d))。

图6 60°层理破碎演化过程Fig.6 Evolutionary process of 60° laminar fragmentation

70°和80°层理角度的油页岩破坏类型为劈裂穿层复合破坏。从模拟结果中提取层理角度为80°时的剪切应变云图作为典型破坏过程进行分析,如图7所示。在破碎初始阶段,油页岩沿着层理方向产生了多条裂纹(图7(a)),并沿着层理面发生劈裂破坏,不断滑移(图7(b)),在滑移过程中不断发生穿层破坏(图7(c)),最终形成劈裂穿层复合破坏(图7(d))。

图7 80°层理破碎演化过程Fig.7 Evolutionary process of 80° laminar fragmentation

90°层理角度的油页岩破坏类型为劈裂型的剪切张拉破坏。从模拟结果中提取层理角度为90°时的剪切应变云图作为典型破坏过程进行分析,如图8所示。在破坏初始阶段,油页岩便沿着层理形成数条纵向裂纹(图8(a)),虽然沿着准则破坏角度方向产生的变形较大,但是裂纹依旧沿着层理方向不断扩展,并发生张拉破坏(图8(b)、(c)),最终形成劈裂型的剪切张拉破坏(图8(d))。

图8 90°层理破碎演化过程Fig.8 Evolutionary process of 90° laminar fragmentation

3.3 油页岩破碎粒度分析

油页岩破坏形式的改变,会造成其破碎粒度的差异。不同层理角度油页岩级配曲线如图9所示。分析可知:随着层理角度的增加,产品细颗粒含量先减小后增加。其中,70°、80°和90°层理角度时,产品级配曲线已经相差不大,80°层理角度时,破碎后颗粒尺寸基本在5 mm 以下。

图9 不同层理角度油页岩级配曲线Fig.9 Oil shale grading curves with different lamination angles

前文中已经明确油页岩颗粒的优势粒径范围为3~1 mm,提高这一范围内的油页岩颗粒含量,有助于提高后续的油页岩分选与干馏效率。如表4所示,随着层理角度的增大,优势粒径范围内的油页岩颗粒含量呈现波动上升的趋势,在层理角度超过70°后,优势粒径范围内的油页岩颗粒含量显著增加,均达到40%以上。层理角度为80°时,甚至达到50%以上。从优势粒径含量角度出发,以70°以上的层理角度进行定向破碎,可以大幅提高优势粒径含量,其中80°层理角度的效果最佳。

表4 不同层理角度下油页岩优势粒径含量Table 4 Dominant grain size content of oil shale at different stratigraphic angles

图10 为不同层理角度下油页岩不均匀系数曲线。分析可知:随着层理角度的增加,油页岩破碎后的不均匀系数呈先增加后减小的趋势。20°和30°层理角度下的不均匀系数较大;0°、10°、40°、50°、60°、70°和80°层理角度下的不均匀系数较小,且相差不大;90°层理角度下的不均匀系数最小。破碎后的粒度不均匀系数较大,则其破碎后的粒度不均匀,大颗粒和小颗粒的粒径相差大,这会造成优势粒径范围两侧颗粒粒径相差大,不利于提升后续分选与干馏效率。从这一角度出发,层理角度为90°时破碎效果最优。

图10 不同层理角度油页岩不均匀系数曲线Fig.10 Oil shale inhomogeneity coefficient curves for different laminae angles

综合考虑,以大于70°层理角度的方式进行定向破碎,可以有效提高油页岩的分选与干馏效率。其中,以80°~90°范围内的层理角度进行破碎,可以达到更好的效果。

3.4 油页岩粒径分布的定量分析

为准确预测油页岩颗粒的级配特征,需要明确不同分布函数模型对其的适用性,找到适用于油页岩的粒径分布模型,为准确掌握破碎过程中油页岩颗粒的粒径分布情况提供准确方法。矿石破碎后的粒径分布情况可以通过多种模型进行描述,不同模型的适用范围并不相同,其准确度也存在差异。经过比较,本文选择二参数Weibull分布函数和G-S分布函数对油页岩破碎后的粒径进行分析,确定更为适用油页岩破碎粒径分析的分布模型。

二参数Weibull 分布函数如下所示:

式中,m为破碎颗粒的均匀性系数;η为破碎颗粒的特征粒径。

G-S 分布函数如下所示:

式中,x为破碎颗粒的粒径;d为破碎颗粒的分布特征值;b为破碎颗粒的分布指数。

为方便对2 种拟合结果进行比较,对上述2 种函数模型进行线性化处理。对二参数Weibull 分布函数两边取对数可得:

令:

则可以得到:

同理,对于G-S 函数两边取对数后,可以得到:

其中,Y′=lnF(x),X=lnx。

应用上述分布模型,结合油页岩破碎后的粒度信息,进行拟合分析,确定其准确度,结果如表5所示。由表5 可知:二参数Weibull 分布函数的准确性明显高于G-S 分布函数,说明针对油页岩破碎,可以采用二参数Weibull 分布函数对其破碎粒度进行描述。

表5 拟合效果统计Table 5 Fitting effect statistics

G-S 分布函数是二参数Weibull 分布函数退化后的形式,其本质上也是一种分形分布,是二参数Weibull 分布函数的简单形式。说明粒度分布函数本质上是对破碎颗粒分形分布的描述。但是,二参数Weibull 分布函数模型在此基础上可以更好地描述油页岩的破碎级配情况。

4 结论

(1)破碎后的油页岩颗粒粒径存在优势粒径范围,本试验油页岩颗粒的优势粒径范围为3~1 mm,优势粒径范围内油页岩颗粒含油率高。

(2)油页岩包含大量层理结构,层理角度的变化会使其破坏形式发生相应改变。通过数值模拟分析可知,其破碎形式可以分为5 种,即穿层劈裂破坏、穿层剪切破坏、剪切破坏、劈裂穿层破坏和劈裂型的剪切张拉破坏。随着层理角度的增大,由穿层劈裂破坏向劈裂型的剪切张拉破坏逐渐演变。

(3)破坏形式的改变会造成油页岩破碎粒度的差异。70°、80°和90°层理角度下,破碎后油页岩的粒度较小,优势粒径含量均达到40%以上。其中80°层理角度优势粒径含量最高,90°层理角度油页岩颗粒均匀性更好。可以认为油页岩的优势冲击破碎角度为80°~90°。

(4)粒度分布函数本质上是对破碎颗粒分形分布的描述。针对油页岩破碎,二参数Weibull 分布函数的准确性明显高于G-S 分布函数,可以采用二参数Weibull 分布函数对其破碎粒度进行描述。