6.0 Mt/a 矿井改造主要问题方案探讨及对策

王永明 张弘毅

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013;3.南方科技大学理学院数学系,广东 深圳 518055)

“双碳”高质量新发展理念是当今主旋律。由于我国以煤为主的基本国情短期内难以改变,预计在2030 年前煤炭消费量仍将持续上升[1]。尤其全国“疫情”整体向好后,复工复产提速,煤炭供给紧张,价格涨幅较大[2]。释放煤炭先进产能,显然是解决经济发展与能源供需矛盾的重要途径之一[3],提出“高碳行业、低碳技术、绿色矿山”[4]产能基础好、安全、环保等社会责任强的国有煤矿“保供”任务“责无旁贷”。山西某国有煤矿2016 年核定生产能力为4.0 Mt/a,根据发展要求,需要对矿井进行“有限资源”创造更高效益改造、扩能至6.0 Mt/a 进行预估。

1 概况

矿井采用立井单水平分区式开拓,主井工业场地内设主、副、风三个井筒,中部风井场地内设进风立井(正建)、回风立井(投用)两个井筒。现开采3 号煤层,采厚6 m,生产能力大,装备大采高综采和综放工作面各1 个,具备实现6.0 Mt/a 煤层条件[5-7]。目前矿井可采储量、提煤能力是制约产量提高的主要因素。

2 可采储量制约问题及对策

解放“三下”煤炭资源,国内外均有大量研究及实践成果[8-10]。尤其我国生产矿井“三下”压煤总量高达140 亿t[11]的现状,既往相关研究人员对留煤柱开采法、充填开采法、离层注浆法等工艺方法做了大量工作[12],并推动了其发展。因此,解决“三下”资源方法无论搬迁模式[13]还是进行开采均有成功经验案例。该矿井受42 个村庄、县城、公路及漳河的影响,压覆资源量占总资源量一半,且县城与村庄的扩张致使可采资源量日益严峻,若不采取切实有效措施,矿井将面临“资源虽在却无煤可采”的困难境地。

2.1 实现矿井6.0 Mt/a 服务年限分析

1)不考虑井田内部分村庄搬迁的情况

根据矿井2017 年底储量及拟改造时间2 年计,井田内剩余具备6.0 Mt/a 可采块段煤量为73.79 Mt,扣除工作面留巷煤柱45 m(按照煤量的82%计)及工作面开采损失(按照放顶煤回采率取85%)的煤量为51.43 Mt,按6.0 Mt/a 计算可采年限为8.57 a,之后矿井进入建(构)筑物下充填开采以及各种煤柱与边角煤回收。

2)考虑井田内部分村庄搬迁的情况

设计考虑井田内部分村庄搬迁可解放的煤量,按照原初步设计村庄搬迁计划,未采动区域内预计可搬迁村庄有5 个,按照其村庄影响范围统计村庄搬迁解放可采块段的煤量为24.41 Mt,加上村庄以外可采块段煤量73.79 Mt,合计可采煤量98.20 Mt,计算的可采年限为11.41 a,之后矿井进入建(构)筑物下充填开采以及各种煤柱与边角煤回收。

3)矿井提高能力后期服务年限情况

矿井现有可采储量为182.10 Mt,扣除2 年改造期开采动用的可采储量1.04 Mt,剩余可采储量为181.06 Mt。一是不考虑井田内部分村庄搬迁的情况,6.0 Mt/a 生产消耗的可采储量73.79 Mt,剩余储量的可采储量为108.31 Mt,之后按照矿井3.0 Mt/a 生产能力,剩余的服务年限为27.77 a。二是考虑井田内部分村庄搬迁的情况,6.0 Mt/a 生产消耗的可采储量98.20 Mt,剩余储量的可采储量为95.06 Mt(其中原初步设计村庄煤柱按照50%留设,剩余可采储量相当于增加为12.2 Mt,(即181.06-98.2+12.2),之后按照矿井3.0 Mt/a 生产能力,剩余的服务年限为24.37 a。另外在配合其他不搬迁的村庄下充填开采,矿井的服务年限还可适当延长。

2.2 “峰谷”、均衡生产的经济分析

煤炭市场兴衰有其一定的规律,一般来讲,总是在10~15 a 左右出现一次反复。在这周期循环中,总有8~10 a 的兴盛期和3~5 a 的低谷期。自2016年起煤炭市场又进入了一个兴盛期,煤炭价格又出现高位。就本矿井来讲,若采取“峰谷”的生产方式,即行业兴盛期增产、低谷期维持的方式,按照当前矿井实际情况,设定时间13 a 的生产周期进行对比。经过测算,均衡生产模式下4.0 Mt/a 规模的利润95.7 亿元;兴盛期生产6.0 Mt/a,10 年利润148亿元与1.5 Mt/a盈亏平衡点生产3年无利润的模式,利润148 亿元;两种方式静态利差达52.3 亿元。

3 提煤能力制约问题及对策

现主井核定提升能力为4.16 Mt/a,若不考虑设备提升富裕系数并且满负荷作业(18 h/d、330 d)可达到4.78 Mt/a;只更换27 t 箕斗的情况下,最大提升量可达到5.68 Mt/a,也难以满足6.0 Mt/a 生产能力的提升要求。井筒提煤能力成为矿井提高产量的瓶颈。解决思路一是加大主提系统能力,二是“减矸提煤”建立井下选矸系统。

3.1 提煤能力改造方案

1)方案一:主提升大改方案

现有主提升系统彻底改造,更换大箕斗至40 t。为了不影响矿井生产,改造风井作为临时主提升井,主提升转换至风井后,进行主井改造,主提升改造完成后,风井重新恢复。该方案可永久解决主提升能力不足的问题。主要工程:主井井筒延深及其井底装载硐室改造,增加井底2 号煤仓及其装卸载硐室,更换主井装备、绞车、井下装卸载系统及主井井塔等,拆除地面提升建构筑物,改为井塔提升方式。为了满足现有矿井产量,增加部分临时工程,包括增加风井临时提升系统与装备,增加风井上下临时装卸载系统、转载皮带及配套的临时巷道与硐室。

2)方案二:新建主井方案

在主井西侧工业场地外新打主井井筒(箕斗40 t)、井底主井装载系统与煤仓。原主井可改造为副井作为辅助提升井。主要工程:增加煤仓、井下装载硐室及巷道,增加主提升系统、主井配套设施与装备,地面转载系统增加主井井架等,需要地面新征地。两方案比较见表1。

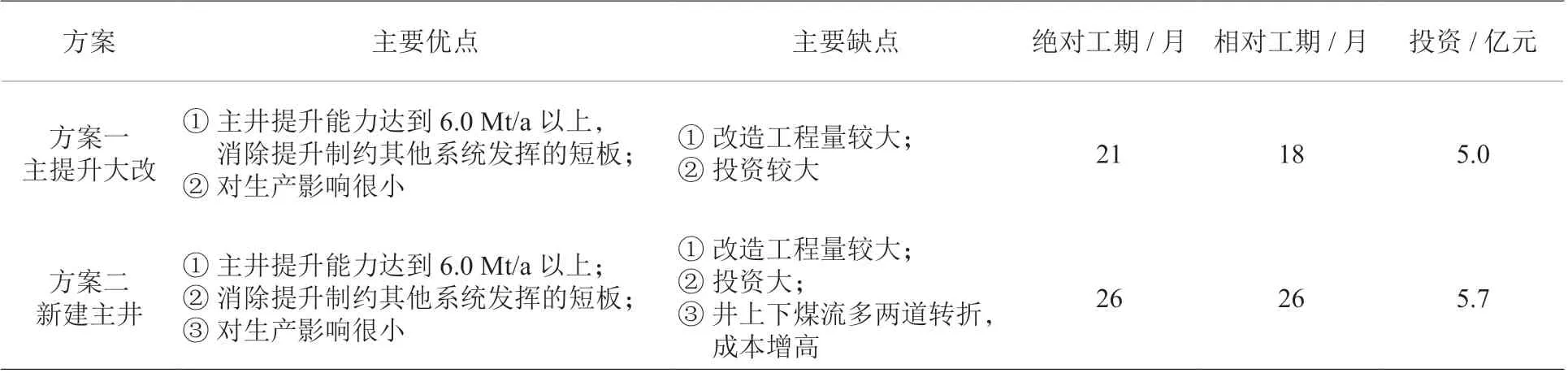

表1 主井提升改造方案比较表

综上:方案一目标准确、效果契合预期高;方案二后期成本增加,系统复杂。因此推荐方案一。

3.2 主提升改造与井下选矸方案分析

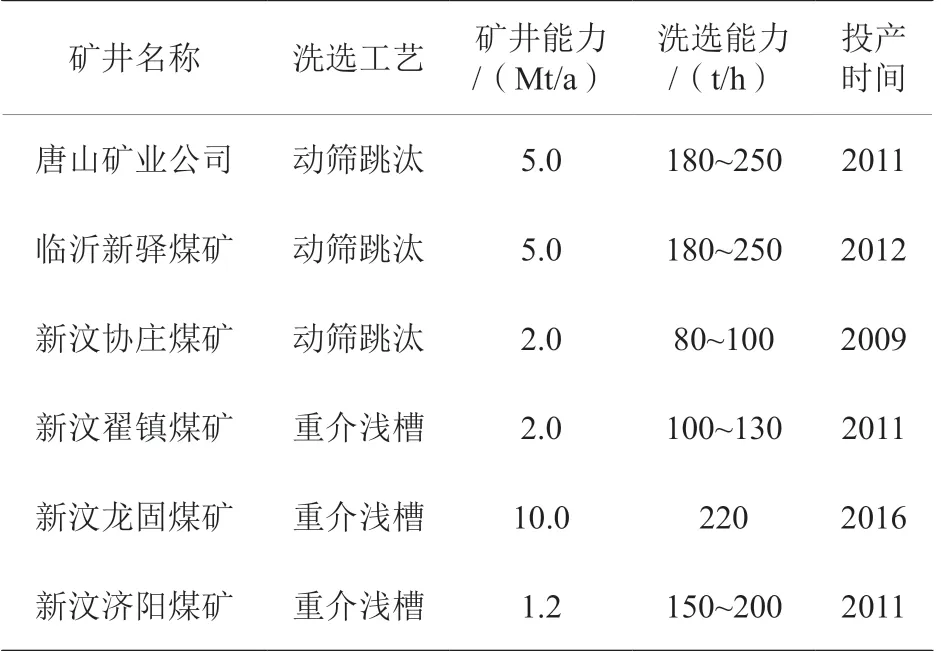

2009 年首个井下选煤系统在协庄矿建成[14],之后部分矿井陆续跟进。表2 为国内部分井下选煤厂及充填开采案例。

表2 国内部分井下选煤厂案例表

该矿“井下选矸方案”是在主提升系统中只更换为27 t 箕斗,其他保持不变的前提下,增加井下洗选车间,排出大量矸石(矸石不升井),达到提升“产品混煤”(排矸后原煤)实现主提升6.0 Mt/a 矿井产量的目的。

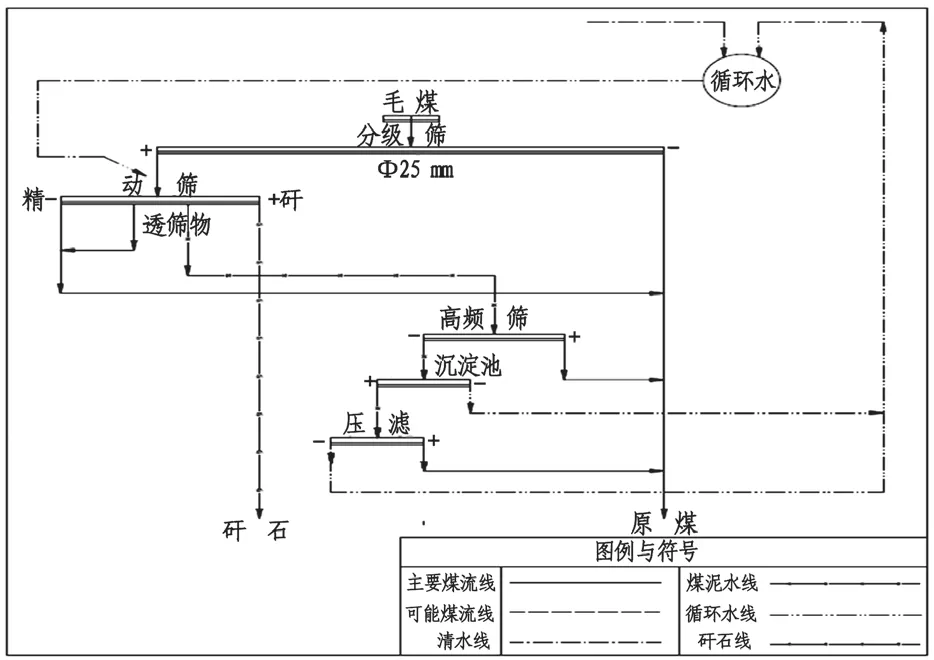

具体措施:在井下主运大巷西侧增加一个洗选车间,原煤由主运带式输送机转运至原煤上仓带式输送机装入原煤缓冲仓,由仓下运输机转载至排矸系统的分配刮板上再进入分级筛(筛孔25 mm)进行干法分级,300~25 mm 级进入动筛跳汰机,分选出块精煤和块矸石。透筛物与块精煤混合排出,与<25 mm 末原煤混合,动筛循环水经高频筛后,筛上物与<25 mm 末原煤混合,筛下物经沉淀后压滤回收,压滤煤泥与<25 mm 末原煤混合。最终,动筛洗后原煤、<25 mm 原煤、高频筛筛上粗煤泥、压滤煤泥混合由皮带运至主运大巷带式输送机,由井下运煤系统提升至地面进入地面洗选系统。

井下排矸系统产品见表3,井下排矸系统主要设备见表4,工艺流程如图1。

图1 井下排矸系统原则工艺流程图

表3 井下排矸系统产品平衡表

表4 井下排矸系统主要设备选型表

井下排矸系统,每年产生矸石量50.6 万t,进入井下矸石填充系统,实现矸石不升井。毛煤排矸后剩下煤量5.49 Mt/a,其中有5.0 Mt/a 进入现有地面选煤厂进行洗选,49.4 万t 销售原煤(除矸后)。按照主提升系统只更换箕斗至27 t 的简单改造,主提升最大提升量可达5.68 Mt/a,满足6.0 Mt/a 原煤排矸后折算5.49 Mt/a 提升量的要求。

通过方案比较表5 可见,对比“井下选矸方案”,在投资、技术难度、生产成本、对生产影响时间、兼顾长远等诸多方面都有明显的优势,尽管在国内外有多个井下选煤厂成功运营的先例,但目前为止还都以科研名义立项实施,所有井下选煤厂包括洗选设备目前为止没有煤安标志,也未有井下选煤系统正式审批过。因而井下选煤厂虽然可以实施,但还是要以科研立项。科研鉴定完后,是否能长期使用有一定的不确定性(风险)。

4 结语

1)矿井实现6.0 Mt/a 能力可行,但仅有8~11 a的产量保持期。

2)矿井采取“峰谷”生产比均衡生产的方式静态利差达52.3 亿元。

3)为提高矿井服务年限,需要采取一系列技术措施。如在河床下采取充填开采的方法保持地层稳定、减少地表移动,从而使河流及两岸坝陵稳固(修复费用最低);在一些低保护等级的建筑物(村庄边缘突出部分)下采取充填开采的方法,确保建筑物损坏在一级以内;对于一些小的(小于200 户)且压煤量较大或影响工作面连续推进的村庄进行搬迁。部分村庄搬迁是最经济解放煤量的方式,设计建议尽快采取搬迁村庄(结合新农村改造),不能搬迁的村庄下采取充填回采技术方案,是最有效解放资源的方法。

4)提煤能力改造采用主提升大改方案,目标准确,措施得当,效果契合预期高,可永久解决主提升能力不足的问题。

5)“井下选矸方案”作为决策备选方案,需与企业利益最大化兼顾煤炭事业发展进步(绿色开采)统筹斟酌,决定是承担还是规避风险。