井下作业面综采设备高精度激光跟踪定位系统的应用

杨道华

(山西煤炭运销集团锦瑞煤业有限公司,山西 吕梁 033000)

锦瑞煤业井下综采面煤层平均厚度为6.2 m,煤层的平均倾斜角为4.1°,所使用的采煤方法为长壁综合机械化一次采全高工艺,采煤机为MG900/2210-WD 型,液压支架为ZY12000/28/63D型、SGZ1250/3000 型。在综采面上已经基本实现了“以综采面自动控制为主、监控中心远程干预为辅”的井下作业面自动化作业模式。目前“三机”之间的位置关系主要是通过编码器或者红外定位装置确定,定位精度较低。根据统计,优化前“三机”之间的定位精度仅±0.14 m,因定位不准而导致的“三机”运行平均异常数量达到了2.2 次/d,给综采面的正常作业带来了严重影响。

项目组提出了一种以激光定位为核心的自动化跟踪定位系统,将发射/接收装置固定在“三机”上,实现了快速精确定位。锦瑞煤业在项目开展过程中重点解决了不同设备位置坐标统一问题、激光定位系统在“三机”上布局方式等。根据实际应用分析,该定位系统能够实现对设备运行过程中的动态定位,解决了传统定位模式精度低、可靠性差的问题。

1 激光跟踪定位系统架构

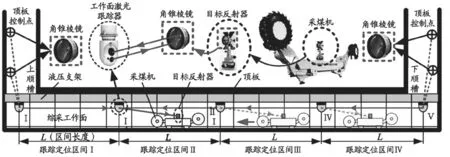

基于采煤机、液压支架、刮板输送机的联动运行模式,锦瑞煤业所提出的井下高精度激光跟踪定位系统的整体结构如图1[1]。

该高精度激光跟踪定位系统主要包括了三个部分:第一部分是绝对坐标系的建立,用于统一地面、井下巷道和作业面处的坐标信息,保证不同设备在不同位置处坐标信息的统一性。该部分是保证系统定位精度的基础。第二部分是激光跟踪定位系统,该部分主要是激光定位、数据信息传递部分,用于对采煤机、液压支架、刮板输送机的位置进行监测和判断,为系统的调整提供数据。第三部分是系统应用,主要是获取监测信息后对采煤机、液压支架、刮板输送机的相对位姿进行判断并发出调控指令。

2 井下定位系统绝对坐标系建立

煤矿井下巷道埋深较大,难以使用卫星导航定位,导致井下坐标系难以确定。而且作业面上各设备的位置是随着综采作业的进行不断变动,缺乏相对固定的定位基准,难以进行精确定位[2]。因此必须建立统一的绝对定位坐标系,保证在井下动态作业过程中位置坐标的统一性。

为了保证位置坐标的精确性,将作业面的绝对坐标传递分为三个过程:把作业面尾部回撤巷道端部预设一个固定点,作为系统的绝对坐标系,以该处为起始点,在上下顺槽位置对预设的顶板控制点进行加密;然后系统通过激光跟踪模式自动搜索靠近作业面位置的顶板控制点并将坐标传递到作业面上;最后当激光跟踪系统随着支架发生位置变动后,系统自动完成基准重构。

综采面上激光跟踪实时定位系统绝对坐标传递过程如图2。图中P 点表示锦瑞煤业的地理坐标基准点,M 表示矿区的近井点,O 表示作业面的绝对坐标系,Z 轴朝向天顶方向,Y 轴和作业面的推进方向平行。

图2 作业面绝对坐标传递示意图

为了保证系统应用的精确性,地质测绘组先根据P 点位置的坐标和方位来确定M 点的坐标及方位,然后通过AB 段进行地面和井下的测量连续,将地面上的位置坐标传递到井下,最后再经过B-O点来进行井下巷道支导线的测量。将激光实时跟踪定位系统设置在回撤通道的O 点,将其作为工作面的绝对坐标系,然后计算出该位置的笛卡尔坐标值和方位角,作为系统的坐标基准。

3 激光跟踪定位系统应用

3.1 激光跟踪定位系统布置方案

激光跟踪定位系统在作业面上的实时定位跟踪方案如图3。

图3 作业面激光跟踪实时定位系统

在作业面上共布置了5 个激光跟踪器,激光跟踪器的型号为Leica AT901-B 型[3],每个激光跟踪器之间的间隔为200 m。在顺槽顶板的位置设置BK7 型角锥棱镜,设置位置位于上顺槽和下顺槽的顶板控制点处。当系统开始工作时,位于巷道两端的激光跟踪器开始搜索和测量已知坐标的顶板控制点,并通过三角法来确定自身测量基准位置的绝对坐标,然后激光跟踪器旋转一定的角度搜索和他邻近的激光跟踪器信号并进行绝对坐标的传递,从而完成由顺槽顶板控制点到作业面上各设备绝对坐标点的精确传递。

3.2 激光跟踪定位工作流程

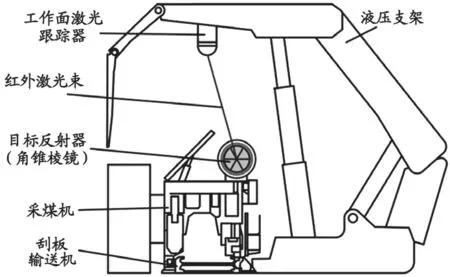

井下综采设备激光跟踪定位系统采用了非接触式动态激光定位方法,其整体结构如图4[4]。

图4 激光跟踪定位系统监测装置布置图

整个激光跟踪定位系统的运行都是以绝对坐标系为基础,各个激光定位器的布置结构如图4,采煤机在运行到不同区间时由不同区间内的激光定位器跟踪定位。位移作业面端部的激光定位器先对准顶板控制点上的角棱镜,获取到综采面端部激光定位器的绝对位置坐标,依次递推获取到采煤机、液压支架、刮板输送机在系统中的绝对坐标位置。

在工作过程中采煤机按照一定的速度进给,此时由距离采煤机最近的激光跟踪器向着采煤机上的激光反射器发射激光束,对采煤机进行动态跟踪定位并获取采煤机的绝对位置坐标。该布置方案的优点在于当任何一个激光跟踪器因为移架而导致位置改变后,能够快速地搜索到相邻区域的激光跟踪器,获取到新的绝对位置坐标,保证了在动态调整过程中位置监测的准确性。

3.3 激光跟踪器设置

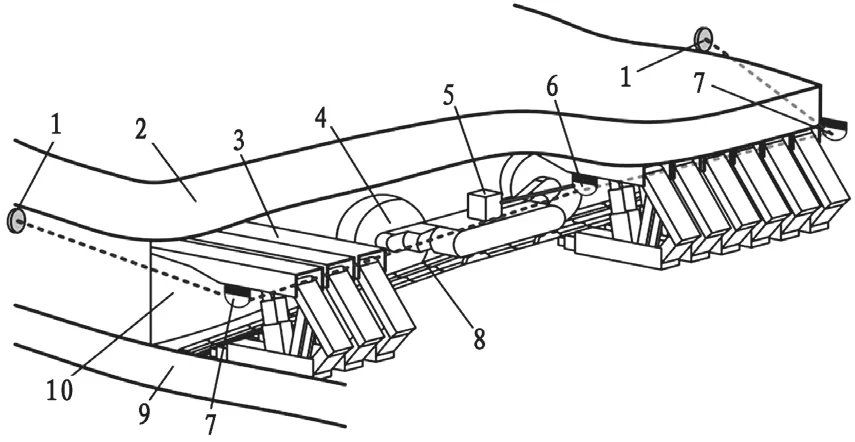

整个激光定位系统正常工作的基础在于各激光跟踪器能否正常地接收激光位置信号。为了满足在整个截割作业过程中动态定位的需求,对系统中激光跟踪器的设置位置和数量进行了严格的分析和论证,最终确定了系统中各激光跟踪器的安装位置,结果如图5[5]。

图5 激光跟踪器安装位置示意图

由图5 可知,将综采面激光跟踪器设置在液压支架顶梁的下侧,通过一个连接座保持激光器的水平状态,在采煤机的上侧设置一个角锥棱镜,激光跟踪器向角锥棱镜发出光束[6],经过反射后再进入到综采面上的激光跟踪器,通过对目标光斑位置的监测即可实现目标的连续跟踪定位。

当采煤机在工作过程中,随着综采作业的进行,在对应位置区段内由该区段内的激光跟踪器进行连续跟踪定位,实现动态跟踪,当进入到下一个区间后,由下一个激光跟踪器接替跟踪,从而实现对综采面上各设备运行过程位置的精确监测。

4 应用分析

1)激光穿透力好,能够更好地适应井下高尘、高湿的作业环境。自应用以来,未出现过因井下作业环境恶劣而导致的定位系统故障现象。

2)该定位系统能够自动进行井下位置坐标修正和定位,无需人工干预,实现了定位坐标快速修正和定位基准的快速调整。

3)该定位系统能够将设备间的定位精度由±0.14 m 降低到目前的±0.03 m,定位误差量降低了78.6%。因设备定位误差原因导致的故障数量由2.2 次/d 降低到了目前的0.3 次/d,故障数量降低了86.4%。该定位系统完全能够满足井下设备间联合运行控制的需求,为实现井下无人化综采控制奠定了基础。

5 结语

锦瑞煤业首次采用激光跟踪技术,搭建了井下激光跟踪定位坐标系体系和跟踪定位系统,提高了采煤机、液压支架、刮板输送机在运动过程中的定位精度和可靠性,减少了运行过程中的故障,有效地提升了井下作业面自动化综采作业的效率和安全性,对其他采用联动综采技术的同类型煤矿具有较大的参考价值。