浅谈聚能切缝爆破工艺防治奥灰水技术研究

张 超

(枣庄矿业(集团)有限责任公司,山东 枣庄 277000)

滨湖煤矿21609 对拉上下面合茬时在F4 断层附近,上面过F4 断层,推采进度较慢,下面调采机尾,综合矿压、水压、底板破坏等因素叠加耦合影响,易造成F4 断层附近三角区裂隙活化,形成导水通道,发生水害。为此,本文以滨湖煤矿21609 对拉工作面为例进一步研究聚能切缝爆破技术,缩小顶板悬顶距离,降低矿压对底板扰动影响,确保工作面回采安全。

1 工程概况

1.1 工作面概况

21609 对拉工作面为16 煤层工作面,分为21609(上)工作面和21609(下)工作面。上面为正在回采的21609-2 工作面,采空区顶板随采随冒,下面为原21601 工作面,尚未生产(如图1)。21609(上)工作面走向长516~583 m,平均550 m,倾斜长195~97 m,面积95 304.2 m2;21609(下)工作面走向长583.6~554.2 m,平均568.9 m,倾斜长200~217 m,面积118 382.3 m2。21609 对拉工作面煤层厚度平均1.35 m,宽度308~402 m。

图1 21609 对拉工作面平面示意图

16 煤层顶板十下灰既是直接顶也是基本顶,具二重性,为稳定顶板。厚约4.5 m 的十下灰岩,硬度系数f=8~10,抗压强度126.8 MPa,属稳定顶板,硬度大不易冒落。煤层伪底为黏土岩,直接底为泥岩,基本底为细砂岩。根据16 煤以往开采经验,采煤工作面初次来压步距一般为45 m,周期来压步距为11.5 m,16 煤底板距奥灰顶界面约55 m。

上下面合茬附近靠近F4 断层,F4 断层(H=0~4 m ∠60°)在面内影响长度约为241 m,由运输巷向面内落差逐渐衰减,直至尖灭。根据断层揭露、探查、分析、治理情况及以往回采工作面过断层经验,该断层影响工作面开采期间的顶板、层位管理,对工作面影响较大。

1.2 聚能切缝爆破原理

充分利用岩体的抗拉强度远小于抗压强度的强度特征[1],通过施工一定距离、深度的炮孔,进行聚能装药,使聚能管本身对爆轰力产生瞬时抑制和导向作用,并通过切缝提供瞬态卸压空间,使爆轰力在切缝处形成高能流,集中在巷道轮廓线切线方向上传导,使其沿轮廓线方向优先产生裂隙并定向扩展。爆破产生的聚能流沿聚能管凹槽方向释放,使产生的集中张拉应力作用顶板岩层形成定向预裂缝,切断顶板应力传递路径。

结合滨湖煤矿相关数据,得出切缝高度选取5.6 m,切缝角度选取20°,炮孔孔径选取447 mm,炮孔间距选取900 mm。

2 数值模拟分析

采用FLAC3D数值模拟软件[2],对切顶卸压前后采场应力-变形-破坏演化规律进行模拟分析。

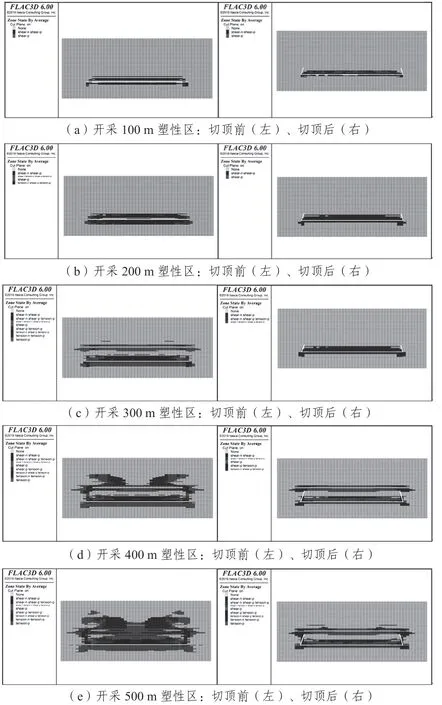

21609 对拉工作面开采过程中切顶卸压前后的塑性破坏区分布对比如图2,左图均为切顶前、右图均为切顶后。切顶卸压前,工作面开采0~200 m时,顶底板塑性破坏区整体呈“平拱形”,顶底板破坏高度随工作面推进逐渐增加;开采200 m 时顶板最大破坏高度达13 m,底板最大破坏深度约15 m;工作面开采300~400 m 过程中顶底板塑性破坏区范围都在扩大,顶板增大较快,底板相对缓慢;工作面推进400 m 时,顶板塑性破坏区整体呈“马鞍形”[3],底板塑性破坏区继续扩大,工作面两帮最为明显,最大破坏高度达23 m;工作面推进500 m 时,顶底板塑性破坏区均发育至最大,顶板“马鞍形”更加明显,最大破坏高度达50 m,工作面两帮处最大破坏深度达25 m。说明切顶卸压前,对拉工作面开采对底板25 m 范围以内扰动明显,25 m以下扰动不明显。

图2 16 煤开采塑性区切片

切顶卸压后,塑性破坏区范围整体上较卸压前变小。顶板16 煤至十下灰之间的岩层全部垮落,充填至采空区。在工作面推进过程中,顶底板塑性破坏区范围逐渐变大。工作面推进500 m 时,顶底板塑性破坏区均发育至最大,顶板呈“马鞍形”,最大破坏高度达43 m,工作面底板破坏深度约为12 m,两帮处破坏深度最大可达16 m。说明切顶卸压后,21609 对拉工作面开采对底板16 m 范围以内扰动明显,对煤层底板16 m 以下范围内岩层基本无影响。由25 m 降至16 m,距离十四灰岩层由原来7 m 变为16 m,距离奥灰岩层由原来的30 m 变为39 m。切顶后,矿压集中效应减弱,底板岩层破坏深度明显减小,增加了安全开采系数[4]。

3 现场实验

21609 对拉工作面(上)材料巷、21609 对拉工作面运输巷、21609 对拉工作面(下)切眼及21609 对拉工作面(下)材料联络巷、21609 对拉工作面(下)切眼与21609 对拉工作面运输巷犄角分别布置切顶孔,具体参数如下:

3.1 21609 对拉工作面(上)材料巷

采用DCA-45 型切顶钻机施工切顶眼,在(上)材料巷邻近工作面侧施工切顶眼,钻孔深度为6000 mm,与铅垂线夹角为20°,距肩窝100 mm(允许误差±20 mm);确保切顶眼直线性;钻头直径为42 mm,钻孔间距为900 mm,水平误差不大于100 mm;采用聚能管反向装药预裂爆破切顶[5],为防止炮轰冲击波与超前支承压力产生叠加影响,顶板预裂孔距离工作面不少于10 m。随着工作面的每日推进幅度控制好预裂爆破进度,一次性装药一次性爆破,每次起爆5~20 个切顶眼。如图3。

图3 21609(上)材料巷切顶眼示意图(m)

3.2 21609 对拉工作面运输巷

采用风动锚杆钻机施工切顶眼。运输巷与(下)面切眼交叉点后7 m,切顶垂直于运输巷走向方向布置切顶眼,钻孔间距500 mm,两端切顶眼距帮部侧顶板肩窝不大于500 mm。切顶眼角度垂直于工作面顶板,与水平成90°夹角。切顶眼采用风动锚杆钻机,切顶眼深度为6000 mm,钻孔直径42 mm。根据顶板垮落情况,待切顶眼与切顶排平齐后进行预裂爆破,再施工下一组切顶眼,每组切顶排间距4~8 m。如图4。

3.3 21609 对拉工作面(下)切眼及21609 对拉工作面(下)材料联络巷

21609(下)工作面未回采前沿工作面倾向在煤壁侧布置切顶眼,切顶眼深度为6000 mm,与回采侧的煤壁铅垂线夹角为70°,确保断顶钻孔直线性,眼距1.5 m;切顶眼确保钻孔布置在一条直线上,形成一个切割平面,水平误差不大于100 mm。断顶钻孔直径42 mm;采用聚能管反向装药爆破断顶,一次性装药一次性爆破。如图5。

图5 21609 运输巷切顶眼示意图(m)

3.4 21609 对拉工作面(下)切眼与21609 对拉工作面运输巷犄角

采用风动锚杆钻机施工切顶眼。为减少21609对拉工作面(下)切眼与运输巷犄角压力集中,采用多孔预裂爆破对该区域进行切顶。切顶范围为21609 对拉工作面(下)切眼与运输巷犄角向后10 m 范围,顶板切顶眼间距1500 mm,切顶眼深度为6000 mm,与21609(下)工作面回采侧的煤壁铅垂线夹角为20°;切顶眼确保钻孔布置在一条直线上,形成一个切割平面,水平误差不大于100 mm。断顶钻孔直径42 mm;采用聚能管反向装药爆破断顶,一次性装药一次性爆破。

4 聚能切缝爆破效果分析

结合工作面2023 年1 月16 日底板微震与电法数据分析:1)共监测到底板微震事件13 次,其中底板事件发育深度:0~20 m 10 次事件,20~40 m 2次事件,40~60 m 1 次事件,关键层及以下0 次,最大深度43 m,未见明显异常;2)自然电位变化幅值在2.2~126.4 mV,未超过预警值400 mV,未见异常渗流电场;3)煤层底板100 m 范围内岩层视电阻率值整体较高,电阻率值均在20Ω·m 以上,减少了底板破坏深度,验证了切缝爆破效果较好。工作面推采15 m 后,老塘顶板全部垮落,并压实采空区,减少了超前压力对底板影响,降低了底板奥灰突水风险,为工作面安全开采提供了技术依据。

5 结论

在16 煤综采工作面中对坚硬顶板采用切顶预裂爆破工艺,加快工作面初采期间后部顶板冒落,降低矿压对工作面破坏深度,加上考虑冒落顶板自身重力减少奥灰对底板的压力[6],从而降低奥灰出水的安全隐患,对坚硬顶板切顶预裂爆破工艺进行分析阐述,对下组煤带压开采的工作面有借鉴意义。