深埋窄煤柱沿空掘锚巷道矿压监测及超前卸压技术

王 逵

(中天合创能源有限责任公司门克庆煤矿,内蒙古 鄂尔多斯 017399)

中天合创门克庆煤矿是一座产能8 Mt/a 冲击地压矿井。矿井当前主采3-1 煤层,埋深平均为692 m,该煤层具有强冲击倾向性,顶底板具有弱冲击倾向性。矿井回采巷道布置原设计为双巷掘进,存在矿压显现明显、冲击地压风险较大等问题。为防范冲击地压风险,将回采巷道调整为窄煤柱沿空单巷布置。窄煤柱沿空掘巷由于靠近相邻面采空区,施工期间受动载扰动和采空区侧向应力双重叠加影响,掘进迎头及实体煤侧煤炮频繁、应力集中。另外,受掘锚工艺及设备配套限制(掘锚机炮头长5.2 m),卸压钻车无法进入迎头施工卸压钻孔,进而加剧了冲击风险[1-5]。因此,如何防范掘锚施工期间的冲击风险,是窄煤柱沿空巷道安全施工的前提和保障,更是窄煤柱沿空掘巷技术能否试验成功的关键[6-10]。

1 工程概况

3106 工作面回风巷为矿井首个窄煤柱沿空巷道,相邻3104 工作面采空区。该采面为3-1 煤南翼首采面,面长320 m,设计推进长度2934 m,开采煤厚平均5.1 m,直接顶为平均厚度7.87 m 细砂岩或砂质泥岩,直接顶上方赋存平均厚度25.81 m砂岩互层。3104 工作面采完后,沿采空区边缘掘进3106 工作面回风巷,实施窄煤柱沿空掘巷,窄煤柱宽度为6 m,沿空巷道断面为矩形,巷道沿3-1煤层底板掘进,断面宽×高=5.4 m×4.2 m,面积22.68 m2。该巷道冲击危险性评价为中等。

2 监测预警系统布置设计

区域方面,采用微震监测对掘进区域全覆盖;局部方面,采用煤体应力实时在线监测,配合钻屑法作为监测预警检验手段,形成基于掘锚工艺条件下的防冲监测系统。

1)微震监测

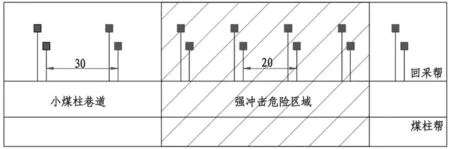

布置方案:迎头后方200 m 范围布置2 个微震探头,后方600~800 m 范围布置一台微震拾震器,利用相邻3106 主运巷内微震测点对3106 回风巷掘进区域进行包裹,确保至少6 个微震探头对掘进迎头及其后方发生的低频能量事件都能被接收到,如图1 所示。

图1 微震测点布置示意图

2)应力监测

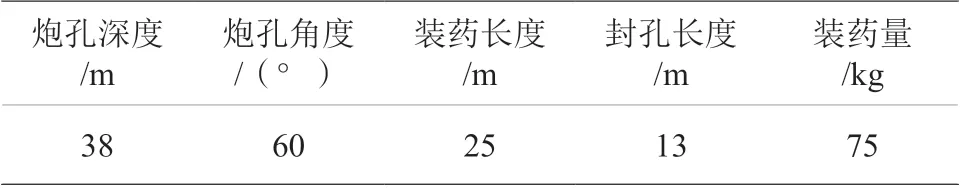

布置方案:迎头后方监测范围不小于150 m(煤柱帮不布置),每组布置两个基点,布置在回采帮,煤柱帮不布置,中等冲击危险区组间距为沿巷道走向30 m,强冲击危险区组间距为沿巷道走向20 m,如图2 所示。每组按深浅基点布置,深、浅基点分别为15 m、9 m,安装孔孔径42~45 mm,滞后迎头距离不大于30 m。

图2 应力测点布置示意图(m)

3)钻屑法检验

当微震、应力在线等监测系统出现预警或现场出现明显变形或压力显现等异常情况时,采取钻屑法检测作为验证和效果检验手段。布置方案:在预警点两侧1~2 m 范围内各施工1 个检验钻孔,孔径42 mm,孔深12~15 m,钻孔距底板0.5~1.5 m。钻孔方向与巷帮垂直,平行于煤层,用胶结袋收集煤粉,用测力计称量煤粉质量,每钻进1 m 测量1 次钻屑量。

3 卸压方案制定

3.1 临空侧采面断顶预卸压方案

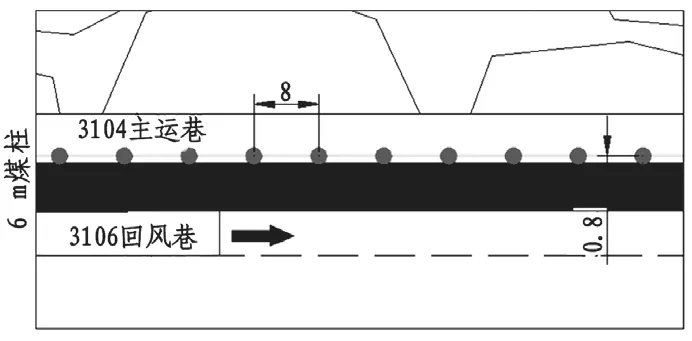

3106 回风巷窄煤柱沿空掘进期间,提前在相邻3104 工作面主运巷煤柱帮进行爆破切顶预卸压。主运巷煤柱帮布置一个顶板预裂钻孔,钻孔开孔位置距煤柱帮0.8 m,钻孔与煤层夹角60°,钻孔方位与巷道夹角0°,钻孔深度38 m,孔径75 mm,间距8 m。3106 回风巷相邻3104 主运巷顶板爆破设计示意图如图3、图4,爆破炮孔参数设计见表1。

表1 3104 工作面主运巷切顶爆破孔参数表

图3 3104 工作面主运巷切顶爆破孔剖面示意图(m)

图4 3104 工作面主运巷切顶爆破孔平面示意图(m)

3.2 迎头超强预卸压方案

冲击地压矿井实施掘锚工艺下超前预卸压方法,使掘锚工作面前方卸压工作从无到有,解决掘锚工作面前方卸压工程“盲区”,方案如下:

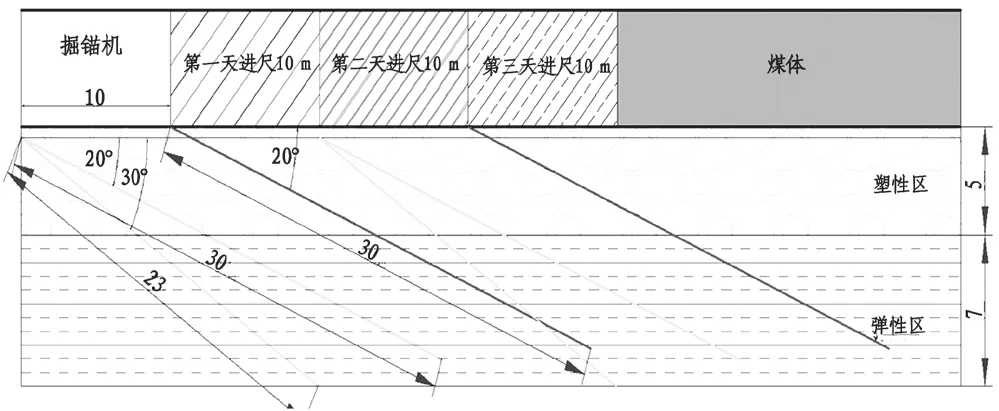

1)卸压钻车入场准备。利用掘进巷道每日早班设备检修时间,将掘锚机开至迎头最近位置,连运一号车后退5 m 留出卸压钻车施工空间,在掘锚机和连运一号车之间形成一个满足卸压钻车施工侧向卸压钻孔与巷道前方呈30°以下夹角的空间位置。

2)卸压钻孔设计及施工。利用有限空间位置开始施工超前侧向卸压钻孔,孔径为150 mm。第一天施工2 个钻孔,钻孔方位角与巷道呈20°、30°夹角,孔深30 m(水平投影距离28 m)、23 m(水平投影距离20 m);第二天施工1 个钻孔,钻孔方位角与巷道呈20°夹角,孔深30 m(水平投影距离28 m)。掘进工作面在满足超前卸压保护带条件下,实现最大掘进距离18 m,满足国标中“煤层钻孔卸压防治方法”涉及中等及弱冲击危险区域迎头煤层卸压钻孔布置要求。最终形成“2+1”模式的超前侧向卸压方法(如图5),按照该模式,每两天一个循环进行施工。

图5 迎头超前卸压布置方案及卸压钻孔(m)

4 微震监测结果及迎头超前卸压效果分析

4.1 微震监测结果分析

根据巷道掘进期间微震监测结果,分析微震活动分布规律(图6、图7),规律分析如下:

图6 微震事件分布规律

图7 微震能量分布特征

1)超前掘进迎头150 m 内,应力较为集中,该区域微震事件在能量、频次方面总体较低。超前迎头100 m,出现低频高能事件。超前迎头50 m,微震事件出现高频低能现象。因此,对超前迎头150 m 范围内的煤体应力采取大直径钻孔的方式,缓解应力集中的现象。

2)巷道掘进期间微震活动剧烈区域在滞后迎头50~200 m 范围。滞后迎头100~150 m 时,微震事件在此区域频次与总能量均到达最大值,而滞后迎头60~150 m 区域,现场施工卸压孔,具有诱发大能量微震事件产生的可能性。

3)滞后迎头0~60 m 为微震事件上升阶段,事件相对较少,煤体处于弹塑性阶段,应力变化较小,在此区域范围内施工卸压钻孔,具有一定的安全高效性、施工时机的准确性。

4.2 迎头超前卸压效果分析

3106 回风巷沿空掘进面施工初期,微震事件较多,出现煤炮频繁、应力集中、矿压显现强烈等现象,采取迎头卸压措施后,其效果分析如下:

1)迎头未采取大直径钻孔超前卸压前,采用KBD5 电磁辐射仪测得的幅值一般在100 mV 左右,实施大直径钻孔超前卸压后幅值明显降低,一般稳定在40~50 mV 之间。

2)实施大直径钻孔超前卸压后,102~103J 能量事件发生频次较卸压前降低了53%,微震总能量较之前降低40%,煤炮声的强度和频次较未施工明显降低。另外,采用Φ42 mm 的钻孔进行钻屑量效果检验,施工结果来看,4~10 m 钻屑量小于卸压前,10~12 m 钻屑量大于卸压前。

综合以上,说明通过实施大直径钻孔超前卸压,迎头区域煤体应力向深部转移,应力集中得到释放,降低了迎头前方冲击危险发生的可能性,达到了预期卸压效果。

5 结论

1)掘锚工艺条件下利用检修时间段实施超前侧向卸压方法,在不影响正常掘进的情况下迎头侧前方得到充分卸压,即改善了作业环境,又提高了安全系数。

2)通过实施“2+1”模式超前侧向卸压法,使掘锚工作面始终处于卸压保护带范围内;降低机械截割区域煤体静载荷,破坏动静载叠加诱冲条件;同时降低迎头及帮部煤体应力分布水平,并将应力峰值向巷道深部转移,达到预卸压和解危的效果。

3)迎头超前侧向卸压钻孔能够使钻孔通过采空区侧向塑性区进入采空区侧向弹性区,降低弹性区的应力积聚;使巷道帮部片帮得到明显改善,煤体应力有了释放的空间。

4)微震事件影响范围为迎头后200 m,该区域围岩应力较集中区、巷道两侧煤体破碎情况相对于滞后迎头300 m 区域较为严重。因此,滞后迎头200 m 范围内需严格执行“限员准入制度”。

5)微震事件较剧烈区位于迎头后60~200 m,主要原因为上覆砂岩顶板弯曲下沉、回转、破断,向下传递载荷作用超过煤体承载能力,产生塑性破坏所致。

6)掘锚工作面在迎头卸压保护带内按冲击危险性划分等级合理组织生产,提高支护强度和工程质量,强化现场安全管理,能够有效降低冲击地压对施工的影响,实现安全快掘。