薄煤层开采智能化移架控制技术研究

杨雨晨

(晋能控股装备制造集团有限公司,山西 晋城 048000)

寺河二号井为薄煤层开采,主要特点是空间狭小,人员和设备难以移动和进出,传统的普采工艺严重阻碍了矿井的生产效率[1-3]。寺河煤矿开采初期采用普采工艺,之后引进了液压支架,实现了综合机械化采煤法。普通综采工艺不能彻底解决寺河二号井开采中遇到的一系列难题,为此提出了智能化开采方案。在寺河二号薄煤层智能化开采时,一项关键技术是实现液压支架的智能化控制,因而有必要对液压支架的智能化移架控制系统进行深入分析。

1 液压支架有限元强度分析

1.1 薄煤层液压支架建模

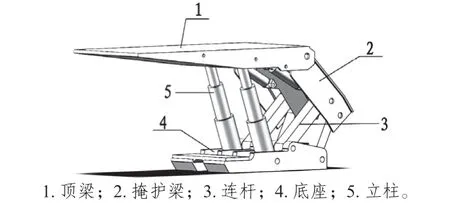

寺河煤矿二号井位于山西省晋城市,94316 工作面走向和倾向长度分别为1540 m 和133.5 m,平均煤层倾角为5°,平均煤层厚度为1.1 m 左右,煤厚变化幅度较小,总的可采储量为33 万t,采用ZY4000/09/19D 型液压支架。该液压支架主要由液压支架顶梁、液压支架掩护梁、液压支架底座、液压支架立柱、液压支架推移油缸等几部分组成。将液压支架的主要组成部分按照零件的建模方法建模并整体装配,如图1。

图1 液压支架三维模型图

1.2 有限元结果分析

当遇到破碎顶板时很容易发生冒落或冒顶现象,此时液压支架顶梁需要承受较大的载荷,尤其在两端这种情况更是严重[4]。在冒顶现象发生时,如果液压支架顶梁材料的强度不满足要求,就会很容易造成支架的破坏。因此,在这种情况下,应对顶梁的强度进行有限元分析,从而保证实际采煤过程的安全高效运行。加载前需要在支架上放置好垫块,加好垫块后,通过对立柱内加载方式对支架施加载荷后分析,可得到应力分布云图和整体变形图,如图2。

图2 顶梁两端加载底座扭转时的应力与变形云图

从图2 中可以看出,应力最大处为垫块的一角,液压支架整体应力都不高,只有在厚度突变处,有较小范围的材料屈服,不会导致支架垮塌。

工作面顶板和底板很少是光滑平整的,顶梁与顶板之间、底座与底板之间经常会出现不均匀接触,可能导致顶梁和底座受到偏心载荷。顶梁的偏心加载会作用在它的边缘处,而不是载荷作用的方向。由于支架只能传导轴线的力,这时支架就会产生扭曲变形,因此对支架进行偏心加载也是很有必要的。在加载前需要在支架上放置好垫块,通过对立柱内加载方式对支架施加载荷后分析,可得到应力分布云图和整体变形图如图3。

图3 顶梁偏转底座扭转时的应力与变形云图

从图3 中可以看出,应力最大处为受力侧支柱顶端,可使用高强度材料制造,从而可以满足现实生产要求。

2 液压支架多方位信号采集与多网融合技术

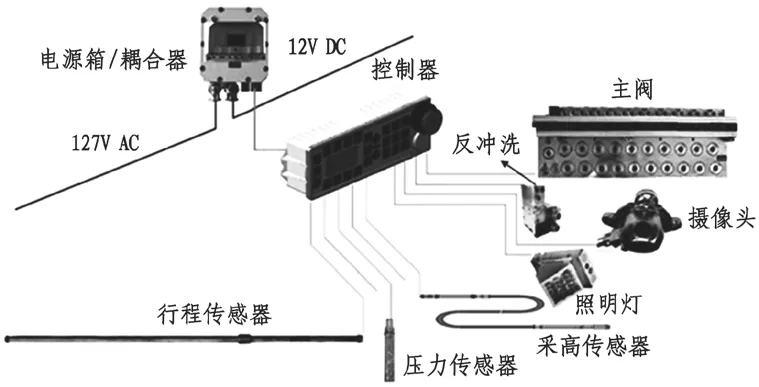

在自动化综采过程中需要了解液压支架的各种信息,判定薄煤层工作面液压支架的位置、姿态、载荷等信息,从而判定综采工作面各设备是否正常工作。例如,刮板输送机是否在直线状态、采煤机是否在卧底量较大、顶板来压是否正常等,为安全生产提供最大的保障。为了实现各种信号的采集,在液压支架不同位置安装了不同的传感器,从多方位采集液压支架工作参数。系统组成包括:控制器安装在液压支架顶梁上,每架1 台;液压主阀安装在液压支架顶梁上,每架1台;系统包含压力传感器、推移行程传感器、采高传感器三种传感器,每架各一个;反冲洗阀安装在液压支架顶梁上,每架1 个。如图4。

图4 单架液压支架电液控制系统

通过液压支架控制器,实现了多网合一融合技术,将照明动力网、各传感器信号采集网络、主阀控制网络、电源网络都融合在液压支架控制器中。控制器和控制器之间通过一根电缆连接,就能实现液压支架的多种信号传输。

3 基于惯性导航的液压支架找直技术

惯性导航系统(INS)是一种不依赖外部信息且不向外部辐射能量的自主导航系统,通过惯性导航系统测出被测目标的加速度大小,根据加速度的变化计算其在时间历程上的积分值,从而可以获得被测目标的速度大小、空间方位等实时数据[5]。光纤陀螺仪工作时,光路变化主要是根据旋转角速度的变化进行间接测量,而光路的旋转角速度可以通过检测两条光路之间的相位差或干涉条纹的变化进行计算。综上所述,光纤陀螺仪的工作原理[6]可以用式(1)表示:

式中:△为被测目标的角速度大小;△φ表示惯导系统发射的两路光线在顺时针方向上的相位差;L是光纤在回路内的度量值;R表示光纤环的半径大小;λ0为光源波长;c0表示光在光纤中传播速度。

采煤工作面液压支架的直线状态直接关系到刮板机和工作面的直线度,是工作面自动化能否顺利进行的关键。弯曲的工作面会给采煤机的前进带来很大的阻力,同时会给工作面的支护增加难度,增加工作面作业风险。通过惯性导航的工作原理,工作面采煤机行进过程中的定位方程可表示为:

式中:Sn表示工作面采煤机在“东北天”坐标系下点位为n处的位移增量矢量;Sb表示的是工作面采煤机轴编码器在时间为b点时采集到的位移在单位时间上的增加值;Cbn 表示工作面采煤机在位置为n点、时间为b点条件下的方向余弦矩阵,并统一在“东北天”坐标系下进行表示。如式(3)所示:

式中:φ表示陀螺仪测得的工作面采煤机航向角大小;θ表示陀螺仪测得的工作面采煤机俯仰角大小;γ表示陀螺仪测得的工作面采煤机横滚角的值。根据Sn位移的增量矢量迭代表达式,能够计算得到薄煤层工作面采煤机割煤行进过程中的位置坐标,如式(4)所示:

式中:Pnj(t)表示迭代次数为j、采样时刻为t时工作面采煤机在东北天坐标系下的位置;Pnj(t-1)表示迭代次数为j、采样时刻为(t-1)时工作面采煤机在东北天坐标系下的位置;Sn(t)表示的是工作面采煤机一个采样周期内的位移增量,用矢量的形式进行表示。为了降低误差,使工作面采煤机在行进过程中的误差不随时间的增加逐渐累积,因此决定采用组合导航对薄煤层工作面采煤机的计算误差进行进一步的校正。在坐标系的y轴上增加一个里程增量,用符号D表示,如式(5)所示:

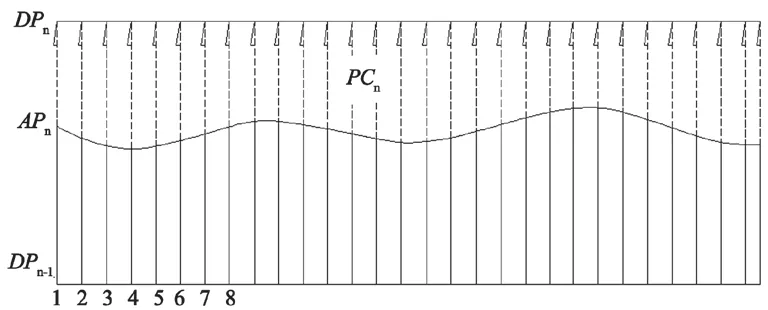

图5 工作面推进过程中的推进偏离情况

在图5 中,DPn为工作面采煤机第n刀割煤后的理想工作面形状;PCn表示为满足采煤机割煤过程中的工作面保持直平面状态所需施加的修正度量值。远程控制主机根据修正值的大小,继而计算出工作面上方液压支架在该次割煤过程中所需的移架位移,然后将移架位移数据发送到相应的工作面液压支架控制器上,由控制器实现液压支架的推移。

4 液压支架联机控制技术

工作面液压支架自动控制系统分三部分:数据采集层、设备控制层、管理监控层[7]。其中,数据采集层传感器采集工作面液压支架的实时工作状态数据后,将采集到的信息转化为标准电流信号进行传输,最终将标准电流信号传输到液压支架的控制站,以便进行后续的决策与控制管理。设备控制层通过控制器将数据采集层获得的信号传输到可对控制系统发出操作命令的主机上,待其发出操作指令后由设备控制层进行执行。管理监控层主要实现的功能有:将工作面液压支架的工作状态、工作参数以及是否正常运行等重要数据在计算机上实时显示出来,并通过以上获得的信息进行决策后将控制命令发送给控制主站。

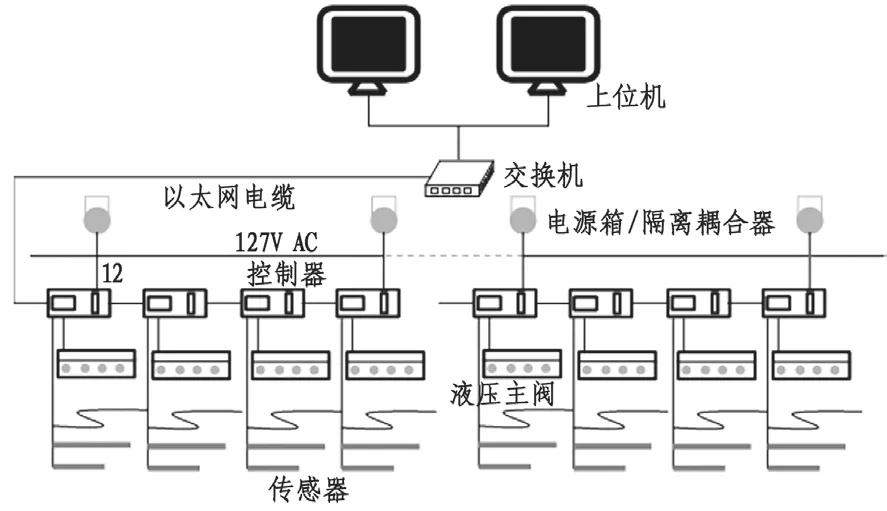

液压支架集中控制流程可大致表示为:首先,液压支架控制器按照事先设定好的程序向控制系统发送控制电信号;然后,液压支架控制系统的输入机构将该信号转化为机械信号并由传动机构进行放大处理;继而,传动机构进一步对控制执行机构的主控阀操作进行控制;完成上述操作流程后,工作面液压支架便可根据设定好的程序实现支撑立柱的上升与下降、整架的移动等各种操作。为了形成整个工作面的液压支架联合控制,需要将每个液压支架串联到一起,因此设置了电源供给系统和信号隔离系统,电源箱安装在液压支架顶梁上,每六架一个。每三架液压支架上安装有一个隔离耦合器,位置在液压支架的顶梁上方或者电源箱上边,如图6。

图6 液压支架联机控制系统

5 结语

针对寺和二号井薄煤层的开采特点,对液压支架的多方位信息采集与多网融合技术、液压支架找直技术以及液压支架的联机控制技术进行了研究。这些关键技术的研究形成了一个有机的统一整体,并在寺河二号井薄煤层开采中得到了运用。结果表明,通过智能化移架控制技术可大幅减少薄煤层开采作业人员的劳动强度,提高生产效率,并缩短回采时间。同时,该技术可为类似的薄煤层矿井开采提供相应的经验与示范效应。

——记晋煤集团寺河煤矿党委书记郭凌龙

——晋煤集团寺河矿党委凝心聚力促发展纪实