自适应带式输送机道巡检系统的研究

田 宝 张士魁

(山东省邱集煤矿有限公司,山东 德州 251105)

目前,山东邱集煤矿井下均采用皮带运输。东部采区皮带安装在东翼总回风巷,共4 部带式输送机,额定输送能力237.6 万t/a;西翼带式输送机安装2 部,额定输送能力为356.4 万t/a;主井底上仓皮带为斜巷运输,输送能力178.2 万t/a。鉴于该矿井下恶劣的环境条件,带式输送机时常发生断带、纵撕、跑偏、打滑、火灾等事故,因此对带式输送机道运行工况的实时监测尤为重要[1]。原有的监控方式比较简单,通常是人工巡检与独立摄像机定点监视相结合,两者都存在一定的缺陷。其中,人工巡检耗时耗力,效率低,某些区域限制人员进入,导致巡检存在盲区;而固定摄像仪定点监视时,视野范围受限,安装数量巨大,监视过程中切换图像慢,数据处理任务繁重,综合效率低。

新型巡检机器人的研究与应用能将巡检员从高危的工作环境中解脱出来,减少了各类独立传感器的使用,从而降低人工和设备成本,提高了巡检效率。将巡检任务由定点检升级成全线24 h 不间断巡检,通过AI 智能分析,准确对皮带运行工况进行提前预判,降低运输机停机频率和安全事故发生的概率,对煤矿安全生产而言具有重要的实际意义。

1 研究目标

1)研究移动巡检机器人的无线充电装置,按照本安型电源要求设计。

2)研究移动巡检人对音/视频采集,对环境参数的监测,对人员热成像和声纹监测,以及无线传输技术应用,所测数据为AI 智能分析提供可靠的基础数据[2]。

3)研究巡检机器人故障分析的智能化识别,深度感知算法结构部署,对巡检机器人采集的音/视频图像进行多模态复杂智能分析,提高识别精度。多传感器融合部署,可以省去单独传感器固定安装的不足[3]。

4)上位机软件包括:登录主界面、监测主界面、参数设置、操作日志、数据查询、报表打印、帮助模块。内核算法包括数据分析、调试升级、传输协议等。软件主界面需要实现实时绘制曲线、模拟组态画面浏览、故障预警及处理措施的功能。所有数据进行密采后存入数据库,以备日后进行查询使用[4]。

2 系统硬件设计

2.1 整体设计框架

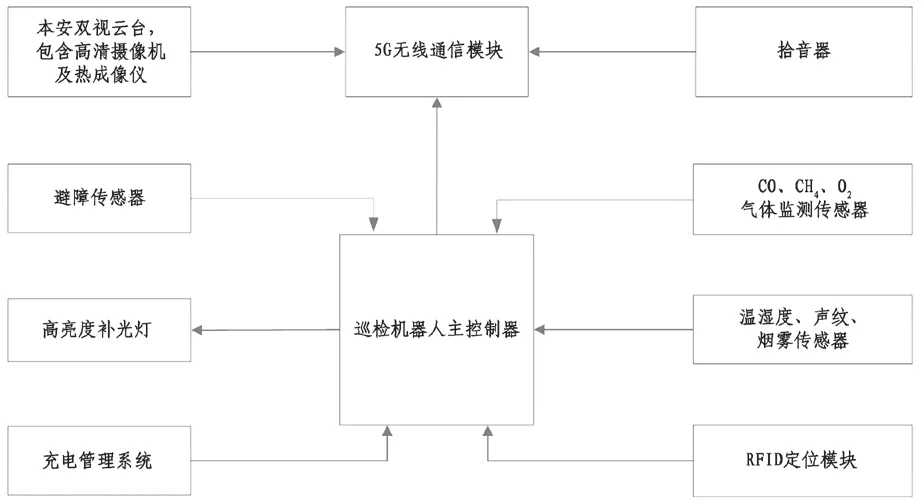

煤矿井下带式输送机道自适应巡检系统包括移动巡检机器人、电气控制箱、无线通信基站、井下千兆工业以太网、地面数据处理中心站、轨道驱动装置以及各种远程客户平台。系统的整体设计框图如图1 所示。移动巡检机器人与固定机器人的差别在于供电方式和传输方式不同。固定的巡检机器人采用有线的本安直流电源供电,传输也是采用工业以太网光纤接口传输,但是可以像移动机器人那样360°旋转监测,可以上下升降位置;移动巡检机器人要沿着轨道移动巡检,则采用5G 无线传输和电池供电方式工作,充电采用的是定点位置无线充电方式。

图1 系统整体设计框图

2.2 移动巡检机器人

巡检机器人模拟巡检工沿着运输巷道行走,既能模拟巡检员的日常检查工作,还能将发生过的无法复现记录和不能准确量化对比的人工感官现象,以数字化的图像、音频和数值通过无线基站上传到地面监控主机和大数据服务器归类存储,便于故障问题的查询复现。

移动巡检机器人可以覆盖全线路上的带式输送机道工况,可以代替固定巡检机器人和巡检工的工作,实时监测运行的带式输送机道工况、声纹、设备工作温度、烟雾、气体浓度、环境温湿度等数据。通过地面监控软件对数据进行智能分析,判断机道工况是否异常。如有异常及时发出报警信息,再通知相关人员采取措施处理,从而提高了巡检效率,也减轻巡检员的劳动强度和风险,还减少非正常停机的频次和时间[5]。具体的硬件设计框图如图2。

图2 巡检机器人硬件设计框图

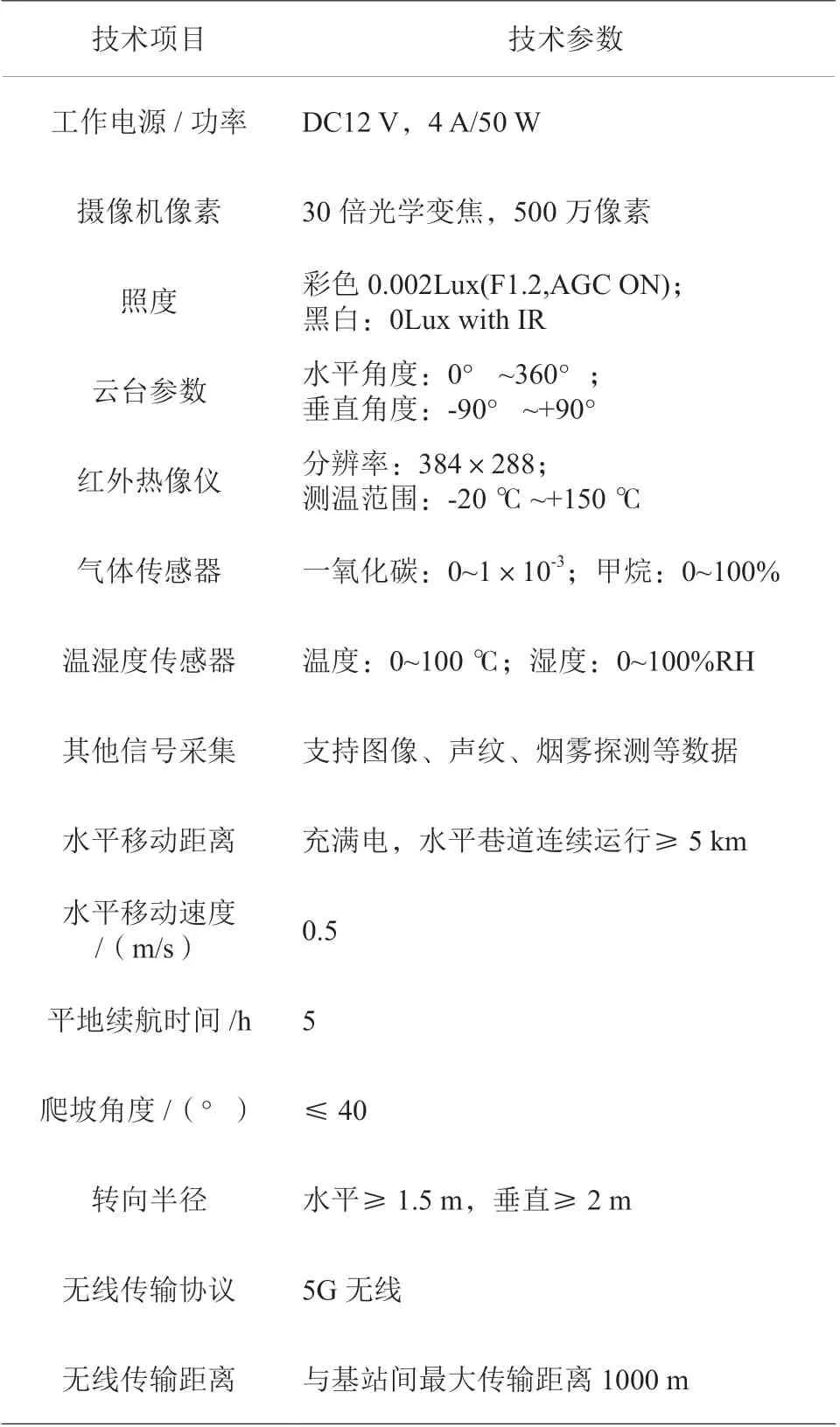

1)移动视频摄像机

在运煤巷道的高温度和粉尘环境下,移动巡检机器人上搭载的多个红外补光网络摄像仪实现对带式输送机道的机电设备、线缆、皮带、管路、水情等的图像采集。数据采用5G 无线网络上传至地面中心站显示并储存,通过AI 智能分析,判断工况是否存在异常,设备是否损坏,以及出现险情的位置,由人工报告确认是否需要停机检修或是否存在违章操作人员等问题。具体的技术参数详见表1。

表1 移动巡检机器人的主要技术参数

2)无线充电装置

巡检机器人采用锰酸锂电池供电,充电方式采用在定点位置进行磁场磁感应式充电,不需要电气接线,降低产生失爆风险。

3)气体监测传感器

机器人主机内集成了多种气体监测传感器,对环境中的CO、CH4、O2的浓度值进行实时监测。若超过设定报警值范围,立即报警。

4)红外热成像温度探测

机器人内置的热成像仪可以对运输设备运转过程中的温度进行监测,遇到机电设备或者故障点存在温度过高的现象,热成像仪将立即报告出现险情的位置,同时还可以遥控热成像仪指向想要监测的部位,有针对性地检查具体的机道位置。

2.3 矿用隔爆兼本安型电气控制箱

控制箱的主要作用是执行系统下发的断电控制命令,以及巡检机器人遇到突发险情后发出的断电控制命令,对需要停机的设备进行断电控制。控制箱作为系统的控制执行器,执行输出的信号是开关控制接点输出,对受控的机电设备开关进行控制。

2.4 矿用本安型5G 通信基站

基站整机采用不锈钢外壳轻量化结构,本安型低功耗设计,满足电信级可靠性;支持光电复合缆远程供电,支持即插即用;满足电信级运维管理,支持通过网管集中管理、配置、监控以及软件升级,可提供最高4×250 mW 输出功率,最大支持100 MHz 带宽。

2.5 千兆工业以太环网

系统传输层是由本安型千兆以太环网交换机联合组成的千兆工业以太环网,环网交换机支持千兆带宽,符合IEEE802.3 协议,以太网电口、百兆以太网光信号接口、千兆以太网光信号接口支持全双工。

3 巡检机器人轨道设计

3.1 巡检机器人行走方式

巡检机器人行走方式决定了运动控制策略,也是机器人在煤矿井下高精度、高稳定性运行的重要基础。常用的行走方式包括轮式行走、履带式行走、轨道式行走等。综合邱集煤矿有斜巷和起伏路面的情况,对现场设备产生影响最小的方式是轨道式行走。

3.2 行走轨道的设计和安装方式

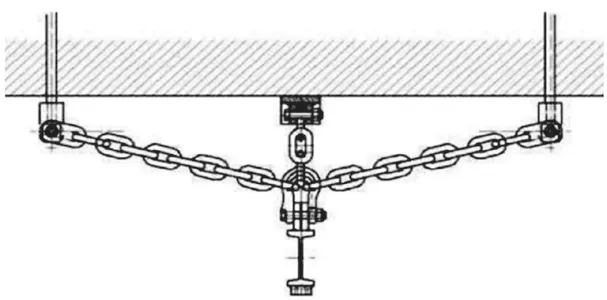

巡检机器人安装在8#工字钢轨上,沿着悬挂在巷道顶部的轨道移动。为了适应巷道不规则的地形变化,还能平稳移动巡检机器人,运载轨道就需进行特殊设计、安装。为了便于轨道材料的运输,将钢轨长度裁定为6 m,在每根轨道的两端焊接吊耳和轨道下方的吊耳座。轨道安装时,相邻两根轨道通过吊耳与吊耳座之间连接,最终完成吊挂,这样保证了轨道连接处不会分离太远。轨道吊挂点必须使用铁链完成轨道吊挂,因为受地压变化,柔性连接能够很好地规避该情况的发生。轨道接头间隙不得大于10 mm,高低和左右允许偏差不得大于2 mm 和1 mm,应达到平、直、顺的标准。为了限制轨道的横向摆动,需沿纵向每组吊点安装防摆链,两条加强链夹角大于120°。具体的轨道吊挂方式如图3 和图4。

图3 轨道吊挂示意图

图4 防摆链固定示意图

4 结语

1)本文阐述了一种自适应运输带式输送机道巡检系统设计方案,介绍了设计目标、硬件设计架构,提出了系统功能和组件技术指标的要求,简述了巡检机器人安装运行轨道的设计思路。

2)此设计方案利用邱集煤矿千兆级工业以太环网的网络进行传输,实现了通过音视频采集,气体浓度和温湿度监测,声纹和烟雾探测等信息采集,再由地面软件的AI 智能分析来判断带式输送机道的运行状态,解决了传统人工巡检中费时费力、效率低下、风险大的问题。

3)此设计方案提出了“5G+AI 智能分析”的理念,符合煤矿的智能化建设理念,将点保护变成为面保护,大大提高生产效率和设备运行的可靠性、安全性,提升了矿山的智能化水平,提升了煤矿装备制造的核心竞争力,对煤矿安全生产具有重要的战略意义。