常村煤矿3#煤层综放工作面注水降尘技术研究

李 波

(潞安化工集团常村煤矿,山西 长治 046102)

1 工程概况

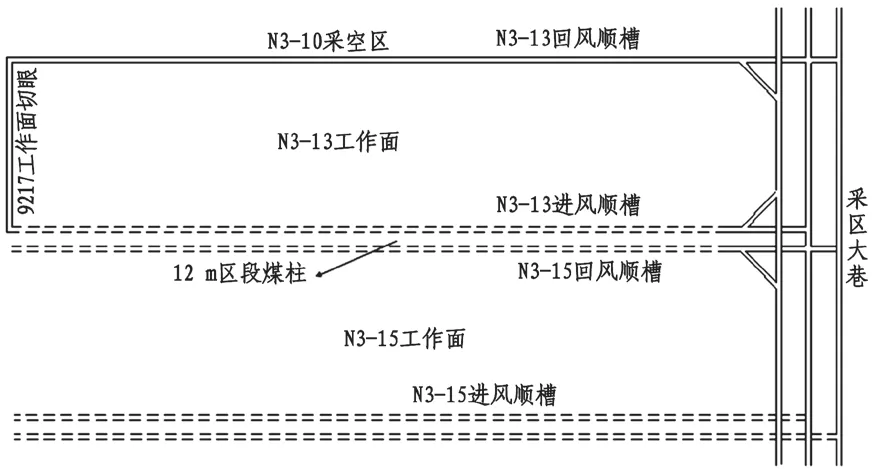

常村煤矿N3-13 综放工作面地面位置位于吴家庄村下部和西侧,花垴村东北方,蒲草沟村以南,地面标高+951.6~+986.3 m,煤层底板标高+463.6~+484.6 m。N3-13 工作面南邻N3-15 工作面(未回采),北邻N3-10 工作面(已回采),东接N3 采区大巷,详见图1 所示。N3-13 工作面由北向南布置回风顺槽、进风顺槽两条巷道,N3-13 工作面切眼长259.2 m,N3-13 工作面皮顺长1 089.7 m,N3-13 工作面轨顺长1 058.6 m,可采长度920.6 m,倾斜长259.0 m,斜面积238 435.4 m2。工作面平均煤厚6.09 m,采高(3.2±0.1)m,瓦斯含量6.061 2 m3/t,煤尘有爆炸危险,地压正常。常村煤矿3#煤层内存在大量的矿物质,矿物晶体的存在封闭了煤层内部分裂隙,导致煤层注水效果不理想,回采期间滚筒截割、煤体转载运输、液压支架移架等工序产尘量大。为解决采煤工作面采煤机司机处、滚筒下风侧粉尘浓度过高的问题,以N3-13 工作面为工程背景,对其煤层注水防尘技术进行优化研究。

图1 N3-13 工作面布置示意图

2 煤层注水表面活性剂研究

为保障常村煤矿N3-13 工作面煤层注水取得良好的降尘效果,设计在煤层注水期间加入表面活性剂。参考矿区内类似矿井常用的表面活性剂种类[1-2],初步选择十二烷基苯磺酸钠(SDBS)、亚氨基二琥珀酸四钠(IDS)两种活性剂。为测试这两种表面活性剂对于常村煤矿3#煤层的浸润效果,设计浸泡试验进行研究。首先通过X 射线衍射技术检测煤样的成分,通过实验结果确定煤体中含有较多的高岭石、伊利石、方解石,煤体的主要矿物质元素为Ca、Mg、K、Al。为确定常村煤矿3#煤层最适宜的表面活性剂溶液和种类,在N3-13 工作面取得大量煤样,煤样尺寸需不小于(长×宽×高)30 cm×30 cm×20 cm,采用保鲜膜封闭,妥善管理运送至实验室,采用岩石切割机将煤块加工成(长×宽×高)5 cm×5 cm×10 cm 的标准试块,然后将试块放入不同的1000 mL 烧杯中,进行浸泡试验。

浸泡溶液可分为纯水、SDBS 溶液、IDS 溶液三类。SDBS 溶液、IDS 溶液浓度为0.05wt%~0.25wt%,每0.05wt%为一个梯度,浸泡时间为2 d、4 d、8 d、12 d、16 d。试块放入对应溶液后在烧杯上做好标签便于记录,采用塑料薄膜封闭好烧杯上口避免灰尘进入溶液。当溶液浸泡煤样到达预定时间后,随即采用电感耦合等离子体原子发射光谱(ICP-AES)检测溶液各种离子的浓度。根据常村煤矿3#煤层内主要矿物成分,对溶液中的Mg 离子、Ca 离子含量变化进行分析,根据离子的浓度判定溶液对于煤样的浸润效果,优化合适的煤层注水溶液。整理得到不同溶液、对应浸泡时间条件下两种离子溶度的变化规律如图2。

图2 溶液中Mg、Ca 离子浓度变化规律

由图2(a)、(b)所示结果可以看出,溶液中Mg 离子的溶度随着浸泡时间的延长呈现不断增大的趋势。加入表面活性剂后,在相同浸泡时间条件下,溶液中Mg 离子的浓度显著提高,浸泡8 d之后溶液中Mg 离子的浓度显著提高,浸泡12 d 时溶液中Mg 离子浓度已达到较高水平,浸泡时间继续延长至16 d,浓度变化幅度较小,因此可确定浸泡时间为8~12 d 较为适宜。对比两种表面活性剂溶液内K 离子浓度,同样条件下IDS 溶液中Mg 离子浓度显著高于SDBS 溶液,表明IDS 溶液对于煤体中的高岭石溶解效果更佳。对比不同浓度SDBS 添加剂条件下,使用浓度为 0.20wt%~0.25wt%时,浸泡8~12 d 即取得良好的溶解效果,考虑到经济因素,IDS 溶液最佳使用浓度为0.20wt%、浸泡时间8~12 d 是溶解煤层中伊利石的最佳条件。同理,根据图2(c)、(d)所示结果得到,IDS 溶液最佳使用浓度为0.20wt%、浸泡时间8~12 d 是溶解煤层中方解石的最佳条件。综上分析可得,常村煤矿3#煤层注水降尘添加剂应使用IDS 活性剂,最佳溶度为0.20wt%,注水时间为8~12 d 左右效果最佳。

3 现场注水方案优化设计

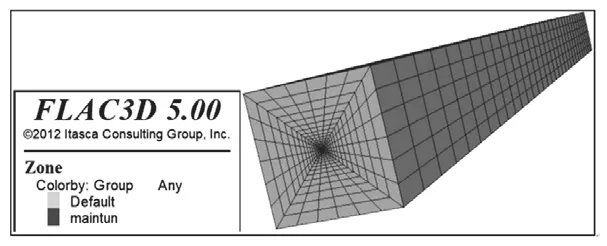

为提高常村煤矿N3-13 综放工作面注水降尘效果,采用FLAC3D模拟软件对工作面注水压力、时间、钻孔间距等参数进行优化分析[3-4]。根据工作面实际情况建立三维数值计算模型,模型长×宽×高=6 m×60 m×6 m,模型采用放射性网格划分,注水钻孔布置在模型中部,直径30 mm,深度10 m,模型共划分为11 784 个单元体,共有64 278 个节点,工作面埋深取500 m,顶面施加12.5 MPa 均布载荷。模型具体情况如图3。

图3 三维数值模型示意图

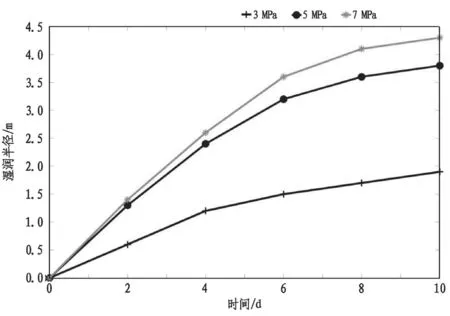

常村煤矿3#煤层埋藏深度大,煤层内孔隙压实现象较严重,且由于矿物晶体影响煤层注水效果差。N3-13 综放工作面原有注水方案主要参数:煤层注水采用自来水无添加剂,注水钻孔间距离为4 m,注水压力为3 MPa,注水时长5 d,注浆钻孔直径30 mm。为得到更好的注浆效果,首先对注浆压力进行优化分析,设计注水压力为3 MPa、5 MPa、7 MPa,其余注水参数不变的条件下,对不同注水压力条件进行模拟分析,得到注水口周边煤体润湿半径随着时间的变化规律如图4。

图4 不同注浆压力条件下渗透半径模拟结果

由不同注水压力条件下润湿半径的变化规律可看出,当注水压力由3 MPa 增大至5 MPa 时,随着注水时间的延长,润湿半径显著增大,而注水压力为7 MPa 时,其注水半径变化曲线与注水压力为5 MPa非常接近,增幅不明显,因此确定最佳注水压力为5 MPa。根据润湿半径随时间延长的变化规律可以看出,注水前6 d 润湿半径增大速度较快,之后增速减缓,总体而言,注水压力为5 MPa 时,注水时间为8 d 最为合适。采用相同方法优选N3-13 工作面注水钻孔间距为6 m。

4 降尘效果考察

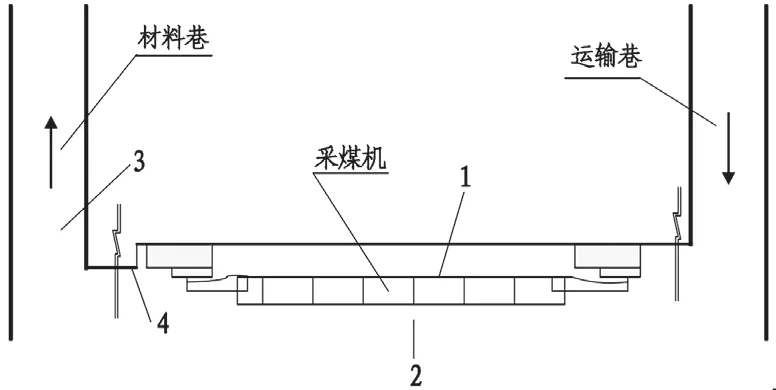

结合研究成果对N3-13 工作面注水方案进行优化调整。注水钻孔布置在N3-13 回风顺槽和运输顺槽,钻孔深度为130 m,钻孔间距6.0 m,注水压力5 MPa,每天注一次水,每次注水时间不少于8 h,每个钻孔需注水8 d,单孔注水流量约为1.5 m3/h。为考察优化注水工艺技术的应用效果,采用直读式粉尘浓度测试仪在井下进行测试,测点布置情况如图5 中1、2、3、4。

图5 N3-13 工作面测尘点分布

通过现场测试得到原注水方案条件下和优化后注水方案条件下采煤工作面粉尘浓度详见表1。可以看出采用优化后的注水方案时,采煤工作面各处的全尘、呼尘浓度均显著降低,全尘的降尘效率提升在70%左右,全尘的降尘效率平均提高70.37%,呼尘的降尘效率平均提高76.16%。通过对注水液体及工艺的优化,可显著降低采煤工作面的产尘量,减小作业环境中全尘、呼尘的浓度,保障工作面的安全高效生产,改善井下作业环境,应用效果良好。

5 结论和建议

本文以常村煤矿N3-13 工作面为背景,通过实验室对煤样浸泡试验表明,添加表面活性剂可显著提高煤层的润湿效果,IDS 表面活性剂对于煤样的润湿效果明显优于SDBS,IDS 溶液最佳的使用浓度为0.20wt%;通过数值模拟研究对工作面注水工艺参数进行优化,确定最佳注水压力为5 MPa,注水时间为8 d,注水钻孔间距为6 m。工作面实践应用表明,通过在煤层注水溶液中加入表面活性剂、注水技术参数优化,工作面整体全尘浓度平均减小70.37%,呼吸性粉尘浓度平均减小76.16%,工作面粉尘浓度保持在较低水平,保障了工作面的安全高效生产。