大倾角综采回撤通道顶板控制与回撤技术研究

张志智 赵志志 黎劲东

(宁夏煤业集团清水营煤矿,宁夏 银川 750411)

清水营煤矿煤层顶底板岩性以粉砂岩、泥岩、粗砂岩为主,局部成岩度较差、层理较发育,围岩易风化、遇水膨胀,属于典型的“三软”岩层。根据以往回撤通道管理经验,支护强度不够时,容易出现顶板下沉、片帮等现象, 设备回撤安全风险大。通过地质资料分析、现场钻孔窥视,提出“全断面高强预应力锚索基本支护+单体液压支护配合π型钢梁”全新支护方式,并设计了模块钢板代替传统轨道。实践证明,该方案有效地控制了顶板,提高了运输效率,实现了复杂条件下快速回撤设备。

1 概况

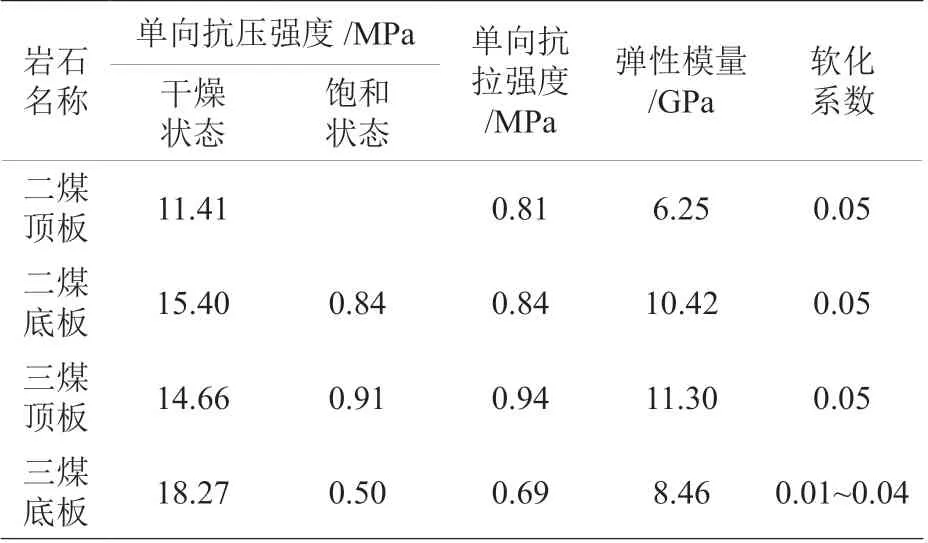

110206 工作面所在煤层为二煤,埋深346~548 m,平均447 m,走向长度2400 m,回撤通道长192 m,倾角25°,煤层厚度3.5~4.1 m,平均3.8 m。煤层顶底板围岩节理、裂隙发育,岩层中富含水,煤层顶板为侏罗系中统直罗组砂岩的含水层,围岩易软化、强度低、坚固性差,为不稳定性围岩,属易冒落的三类顶板。围岩物理力学参数特性见表1。直接顶为灰白色或浅灰色粉砂岩,夹煤线,易松散,具波状水平层理,泥质胶结,厚度为1.35~4.28 m;基本顶为以石英、长石为主的灰白色粗砂岩,厚度为12.04~52.45 m;直接底为以石英、长石为主的浅灰色粉砂岩,厚度为1.53~5.74 m,较坚硬致密;基本底为厚度2.73~8.71 m的灰色细粒砂岩,含云母片,岩石致密。

表1 围岩物理力学参数特性

2 回撤通道及风机巷顶板控制技术研究

2.1 锚注一体、环形承载技术研究

向围岩内注浆能够封堵渗水,进而降低地下水对围岩的软化,避免围岩软化造成强度降低。浆液在泵压的作用下,可渗透、充填、闭合围岩裂隙,降低围岩体的孔隙率。MZM-70 型注浆材料黏结力较大,将破碎岩体胶结形成完整体,可大大提高破碎围岩强度[1-2]。对风机巷超前范围在顶帮二次全锚索支护,顶板施工Ф21.8 mm×7300 mm 锚索梁、帮部施工Ф21.8 mm×5300 mm 锚索梁加强支护,锚索梁均用11 号矿用工字钢加工制作。回风巷受采动和上区段采空区压力影响帮鼓、底鼓严重,采用人工配合悬臂式掘进机方式扩帮起底,对两帮采用锚索网喷+注浆锚索支护。

反底拱施工工艺流程:起底→施工注浆管、注浆→锚杆锚索支护、灌浆→施工垫层→铺钢筋网、安装圆钢钢带和W 钢带→预紧锚杆锚索→浇筑至设计厚度。

对机巷超前70 m 施工反底拱地坪,中间矢高500 mm、两侧300 mm 强度等级为C30 混凝土,便于机巷设备快速回收。反底拱支护断面、展开图如图1。

图1 反底拱支护断面、展开图(mm)

2.2 高强柔性网强化顶板支护

在回撤过程中应用了柔性纤维网护顶工艺。柔性网是树脂纤维聚合材料,其特点是网片面积大、柔韧轻盈、抗拉力强、易于操作。柔性网与常规铺设金属网相比,具备一次挂网不联接、整体施工质量高、效果好的优点,节约联网成本,可提高收尾作业工效[3-5]。另外该材质有防锈蚀功能,防止淋水造成抗拉力下降。柔性网对顶板管理起到了有效支护作用[6-7]。

2.3 大断面巷道、复合支护技术

在主副绞车硐室交岔点用全锚索+锚注,硐室用29U 钢支架+锚索桁架复合支护方式,保证了大跨度顶板安全。对上口喷浆封闭防止风化,通过注浆锚索注MZM-70 型无机料加固顶板。硐室一次锚网喷+锚索桁架支护,二次架设29U 钢支架加强支护,在交岔点顶板安装2 台顶板离层仪实时监测顶板变化。

2.4 长短锚索、梯度支护技术

工作面距停采线10 m 时在顶板施工孔径56 mm、深度8.5 m 的钻孔窥视孔,截取图片进行围岩分析。0.5~4.5 m 范围内裂隙发育较多,4.5 m 以上顶板较完整。

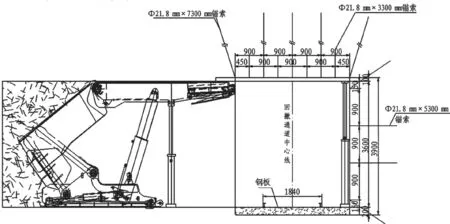

在通道顶帮用全锚索支护,顶部布置7 排锚索,采用“短锚索+长锚索+W 钢带”方式。短锚索为Ф21.8 mm×3300 mm、长锚索为Ф21.8 mm×7300 mm 钢绞线;帮部用4 排Ф21.8 mm×5300 mm 锚索支护,排距为900 mm×900 mm,预紧力240 kN,锚固力260 kN。回撤通道支护断面图如图2。通过高预紧力将锚索用W 钢带串联在一起,在巷道顶板浅部围岩中形成预应力加固带,高预应力向顶板深部传递,防止浅部围岩受开挖或采动影响而造成拉剪破坏;同时,长锚索锚固端进入顶板深部相对稳定的围岩中,从而形成了预应力承载层。通过长锚索将浅部和深部双承载层串联,使得双承载层之间的围岩处于近似三向受力状态,有效防止顶部下沉与离层发生,确保支护质量[8-9]。

图2 回撤通道支护断面图(mm)

3 设备快速回撤技术

3.1 回撤通道运输方式技术

二煤底板为粉砂岩,泥质胶结,易泥化,回撤通道安装模块钢板,模块钢板设计平、剖面图如图3,取消通道内调向绞车,优化了回撤工艺。回风巷安装两台DLZ210F 型柴油单轨吊机车运输设备,提高运输效率。

图3 模块钢板设计平、剖面图(mm)

3.2 扇形带维护技术研究

工作面扇形带使用4 台掩护支架管理顶板,靠老塘侧施工一排连锁木垛和一排“一梁三柱”,增加通道顶板的支护面积和强度,简化了支护工艺,加快了回撤进度,减少了工人劳动强度[10]。掩护支架布置图如图4。

图4 掩护支架布置图

3.3 回撤期间防灭火技术

严格落实综合防灭火措施,以注氮为主,辅以充填珍珠岩,施工沙袋墙,喷涂凝胶、阻燃剂,灌注粉煤灰等措施,结合束管监测和人工采样分析气体变化,有效控制自然发火。在上下隅角构筑沙袋隔离墙,用注浆泵向上隅角注水玻璃和水泥,快速隔绝氧气进入采空区,防止自燃氧化。综合防灭火应根据散热带、氧化自燃带和窒息带宽度,确定注氮气的间距、时间和注入量,使氮气一直覆盖氧化自燃带,有效遏制采空区自然发火。所以按照采空区氧化带范围,在距工作面下口60 m、90 m、120 m 处分别布置支管,在工作回撤期间向采空区连续性注氮[11-12]。110206 工作面停采后,采空区注氮量由500 m³/h 逐步增加到1200 m³/h,累计注氮气135 万m³。

4 结论

110206 综采工作面回撤通道采用“全锚索+W钢带+液压单体支柱+π 型钢”支护方式加强了顶帮管理,确保回撤期间的顶帮安全。用模块钢板代替传统的轨道运输方式,简化了轨道铺设工艺,降低了劳动强度,加快了模块钢板安装回撤及工作面设备回撤速度。模块钢板面积大、强度高,提高了模块钢板对回撤通道底板的适应性。回收刮板机和采煤机9 d,铺设模块钢板3 d,回收支架17 d,主要设备回撤29 d,比同类条件下设备回撤提前16 d,仅节省人工成本70 余万元,经济效益显著。