李村煤矿邻空巷道围岩支护优化研究

王再峰 王 帅 王立强

(1.山西省潞安矿业集团李村煤矿,山西 长治 046000;2.辽宁工程技术大学矿业学院,辽宁 阜新 123000;3.阜新弘霖矿业(集团)有限公司,辽宁 阜新 123000)

工作面开采时,在采场周围煤岩体上形成的支承压力,不仅对本工作面巷道有影响,而且对工作面周围的巷道会形成某种程度的扰动影响,产生变形与破坏,对巷道稳定性造成一定影响[1]。由于钻孔窥视可以清晰直观地反映出围岩内部的分层破碎情况及裂隙发育状况,是围岩内部结构探测的重要手段。很多学者[2-5]基于钻孔窥视,解决了矿井生产中的众多问题,尤其对巷道围岩破碎变形问题,探明其原因,进而采取有效措施保证矿井生产安全。

李村煤矿2307 回风巷受2308 工作面回采产生的动压影响而出现较大变形,基于钻孔窥视方法对顶板围岩进行窥视,从而确定能够有效控制巷道变形的支护方案,更好地保证矿井生产安全。

1 工程概况

1.1 顶底板基本情况

2307 回风巷用于2307 工作面回风,平均埋深498 m。巷道设计断面为矩形,掘进宽度5500 mm、高度4500 mm,掘进断面24.75 m2。巷道前进左帮留有35 m 煤柱,沿3#煤顶底板掘进。3#煤厚度4.8~5.0 m,平均厚度4.93 m,倾角8°~6°。顶底板情况见表1。

表1 2307 回风巷顶底板岩性

1.2 巷道变形破坏情况

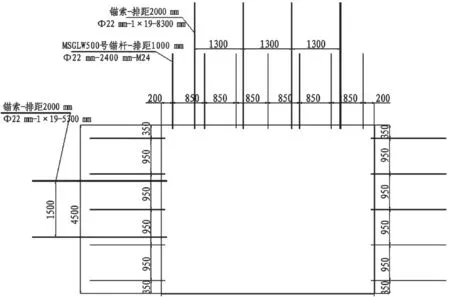

2307 回风巷原支护方案:锚杆长度2400 mm,锚固长度1200 mm,顶部锚杆7 根,间排距850 mm×1000 mm,帮部锚杆5 根,间排距950 mm×1000 mm,锚杆打设在钢筋梯子梁限位孔内,帮部下半部分2 根锚杆配合W 钢护板支护。顶板锚索排距2000 mm,每排4 根,锚索长度8300 mm;前进左帮隔排打设2 根5300 mm 锚索,第一根距顶1500 mm,随上台阶施工打设安装,第二根距顶3000 mm,锚索锚固长度1971 mm。如图1。

图1 2307 回风巷断面原支护图(mm)

由于2307回风巷受到2308工作面回采动压影响,巷道顶板、煤柱帮及底板出现较大变形破坏,而回采帮基本趋于稳定,未产生明显变形破坏,两帮破坏呈不对称分布状态。其变形破坏情况具体如下:

1)顶板变形破坏情况

巷道顶板变形严重,整体下沉约500~600 mm,顶板距左帮1.5~2 m 处挤压形成错台,错距500mm,坠包范围分布较广。

2)煤柱帮变形破坏情况

煤柱帮整体向内移近,移近量约700~800 mm,大块煤体凸出,金属网及钢筋梯子梁锈蚀严重,伴有锚杆脱落现象。

3)底板变形破坏情况

在对数据库表进行编辑(增删改)操作时,所有与表对应的VO(值对象)类都附加一个操作码,以代表是何种编辑(增加、删除、修改)。由此,从VO类中抽象出一个所有VO类的共同父类AbstractData,此类为抽象类。如图2所示。

巷道底鼓情况严重,两底角底鼓量较小。由于两侧向中央挤压形成隆起,伴有裂缝产生,中部底鼓量大约600~700 mm。

2 钻孔窥视分析

2.1 测定方案

为充分了解2307 回风巷顶板裂隙发育状况,为优化支护方案提供依据,采用YTJ20 型岩层探测记录仪,根据成像分析内部围岩分层、围岩破碎程度及围岩裂隙发育状况。在2307 回风巷顶板打设3个与巷道顶板垂直钻孔,直径30 mm,深10 m。

2.2 窥视结果分析

由于顶板钻孔为垂直钻孔,在用窥视仪观测前,对三个测点的钻孔均淋水冲洗,减少钻孔过程中的粉末,保证良好的成像效果。

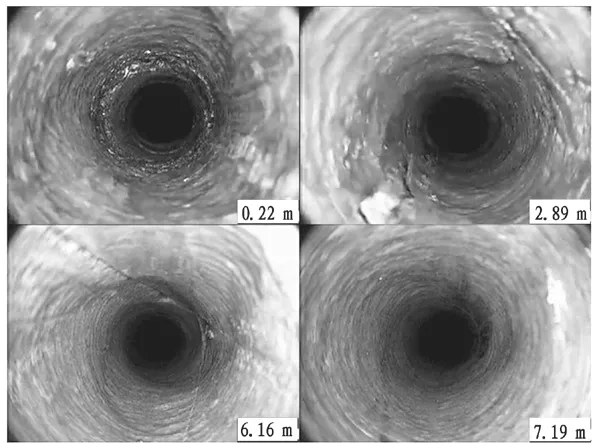

1)1 号测点窥视结果分析

如图2,1 号测点成像视频显示,0.28~0.37 m 范围内分布有环向破碎带,围岩岩性较松软;2.95~6.25 m 范围内不同程度存在纵向裂隙,偶尔伴有围岩破碎情况出现,平均间隔1~2 m 出现一次,但裂隙贯通程度不太明显,围岩性质相对较好,强度相对较高;从6.37 m 一直到10 m 范围内,无明显破碎及裂隙发育情况,孔壁光滑,围岩胶结性良好,表明此范围内围岩稳定性较强。

图2 1 号测点窥视结果

2)2 号测点窥视结果分析

图3 2 号测点窥视结果

3)3 号测点窥视结果分析

如图4,3 号测点成像结果显示,顶板3.9 m 处存在环向破碎带,孔壁粗糙不平,4.2 m 处有环向裂隙;7.3~7.4 m 范围内存在轻微纵向裂隙,但裂隙并不贯通;8.27 m 处有轻微环向裂隙分布,但孔壁基本光滑完好,8.27 m 往上顶板完好,基本无围岩破碎及裂隙发育状况。

图4 2 号测点窥视结果

据三个测点的成像结果,1 号测点和3 号测点围岩破碎程度较轻微,由于2 号测点位置与2308工作面切眼位置几乎处于同一断面,因此其顶板围岩破碎及裂隙发育较严重,说明2 号测点处顶板围岩应力分布较为集中。通过对三个测点围岩破坏状况对比可以看出,围岩破坏及裂隙发育主要为环向破坏和纵向破坏,三个测点处破坏程度及破坏分布范围情况各一,但集中破坏在8 m 范围之内。

3 优化方案设计

根据钻孔窥视的结果,三个测点钻孔围岩破碎及裂隙发育范围主要集中在顶板以上0~8 m 以内。结合现场实际情况,为保证能够有效控制住2307回风巷围岩变形,对其原支护方案进行优化设计(支护设计断面如图5),具体如下:

图5 支护优化设计断面图(mm)

1)顶板支护

顶板采用“锚杆+锚索+金属网+钢筋梯子梁”联合支护。顶板布置锚杆7 根,间排距850 mm×850 mm,锚杆长度2400 mm,锚固长度≥1000 mm,顶板两端靠近煤帮处锚杆分别向外侧倾斜15°;顶板锚索间排距1300 mm×850 mm,每排4根,锚索长度8300 mm。锚索与锚杆间隔布置。

2)回采帮支护

回采帮采用“锚杆+钢筋梯子梁+W 钢护板”联合支护。布置锚杆5 根,间排距950 mm×850 mm,锚杆之间通过钢筋梯子梁连接成整体,靠近底板处的两根锚杆配合W 钢护板支护。

3)煤柱帮支护

煤柱帮采用“锚杆+锚索+钢筋梯子梁+槽钢钢梁”联合支护。布置锚杆5 根,间排距950 mm×850 mm,锚杆之间通过钢筋梯子梁连接成整体;煤柱帮布置2 根锚索,靠近顶板的锚索距顶板1500 mm,间排距1500 mm×850 mm,锚索长度5300 mm,两根锚索分别向顶板、底板倾斜30°,锚固长度不小于2000 mm。为提高锚索支护的整体性,将两根锚索用槽钢钢梁连接,槽钢钢梁长2000 mm,宽度100 mm,布置2 个限位孔,限位孔间距1500 mm,限位孔直径25 mm(略大于锚索直径,须小于锁头直径)。

4)底板处理方案

由于底鼓量较大,采取人工拉底作业,将巷道底鼓部分清除,配合巷道两帮支护,控制两帮移近量,减弱两帮对巷道底板的挤压,降低底板应力。

4 支护效果分析

为了监测优化支护效果,通过监测巷道表面位移(顶板下沉量及两帮移近量),对优化前后的支护方案进行对比分析。巷道表面位移变化曲线如图6,监测时间为50 d。

图6 巷道表面位移变化曲线

如图6 所示,在原支护方案下,由于受到邻近工作面回采动压的影响,巷道围岩变形量较为明显,顶板下沉量最大达到511 mm,两帮移近量最大达到751 mm,由于邻空巷道上覆岩层对帮部的较大压应力,导致帮部移近量的增加幅度更大。支护方案优化后,顶板下沉量最大231 mm,对比原支护方案降幅达54.8%,两帮移近量最大254 mm,降幅66.2%,围岩变形得到了有效控制。

5 结论

1)根据钻孔窥视结果,1 号测点顶板围岩破碎及裂隙发育主要集中在0~6.5 m 范围之内,2 号测点主要在0~6.7 m 范围内,3 号测点分布主要集中在0~8 m 范围之内。为保证锚索能够打设到稳定锚固层之内并达到有效的控制效果,顶板锚索选用8300 mm 的锚索,顶板两端靠近煤帮处锚杆分别向外侧倾斜15°。

2)由于煤柱帮变形较为严重,为更好地控制住煤柱帮移近量,煤柱帮锚索分别向顶板、底板倾斜30°,锚固长度不小于2000 mm,确保锚索锚固稳定,同时将两根锚索用槽钢钢梁连接。

3)优化后的支护方案,有效控制了巷道两帮及顶板的位移量,有效降低了巷道表面位移的幅度,达到预期的支护效果。