兰花宝欣煤业沿空留巷充填墙体合理宽度研究

王 超

(山西古县兰花宝欣煤业有限公司,山西 临汾 042400)

1 工程概况

兰花宝欣煤业3209 综采工作面开采3#煤层,3#煤层赋存稳定,结构简单,煤层平均厚度2.05 m。顶板岩性为粉砂岩、泥岩,底板岩性为泥岩或粉砂岩。3209 综采工作面地面标高为+1155~+1200 m,井下标高为+740~+672 m。工作面东侧为实体煤,南侧为原3207 采空区,西侧为南翼运输巷、北翼2#煤总回风巷、北翼3#煤总回风巷、北翼轨道大巷,北侧为采空区BYCK-01(2005 年5 月—9 月)。

为减少煤炭资源的浪费,提高经济效益,考虑在3209 工作面回采后,将3209 轨道顺槽保留作为下一采面的进风巷使用。为确保沿空留巷的稳定性,需对巷旁柔模充填墙体的合理宽度[1-5]进行确定。

2 数值模拟分析

2.1 建立模型

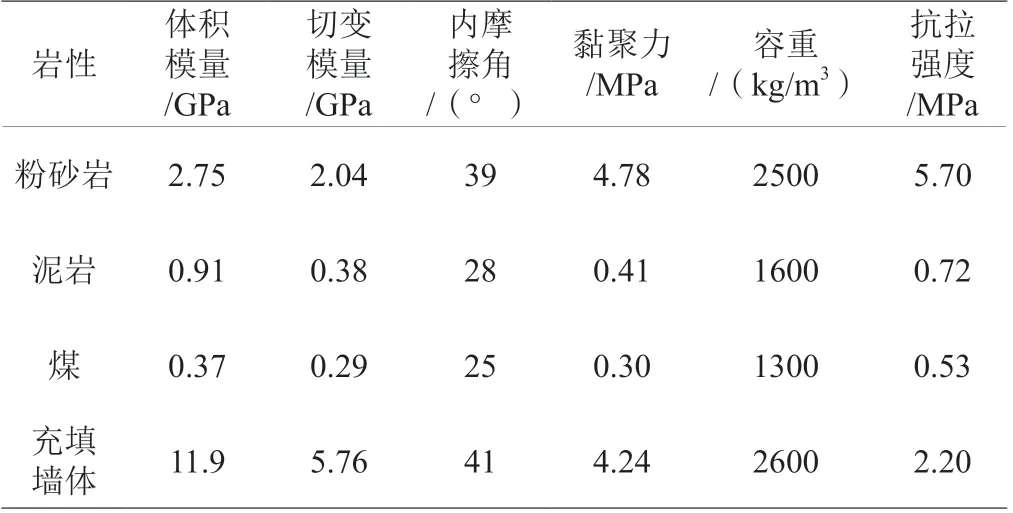

为确定充填体的合理宽度,根据3209 综采工作面的实际工程地质条件,采用FLAC3D数值模拟软件建立了不同充填体宽度(1.0 m、1.2 m、1.5 m、2.0 m)的计算模型,模拟分析工作面开挖后不同宽度墙体及巷道的应力、位移演化规律。模型尺寸统一为长×宽×高=300 m×100 m×80 m;在模型上边界施加9.9 MPa 的垂直均布载荷,以模拟覆岩压力,模型四周及下边界采用位移边界条件约束;模拟单元均遵循摩尔库伦破坏准则。模拟中煤岩体物理力学参数见表1。

表1 煤岩体物理力学参数表

2.2 模拟结果分析

1)应力分析

工作面推进过程中,不同宽度墙体的巷道应力云图如图1。

图1 不同宽度墙体的巷道应力云图

由图1 可知,随着工作面的推进,不同工况下巷道上方均出现不同程度的应力释放区。充填墙体宽度分别为1.0 m、1.2 m、1.5 m、2.0 m 时,对应的巷道顶板垂直应力分别为3.7 MPa、2.6 MPa、1.7 MPa 及1.4 MPa,较上一宽度的降低率分别为29.7%、34.6%、17.6%;而巷道副帮存在明显的垂直应力集中,其应力值分别为23 MPa、19 MPa、21 MPa 及22 MPa,在生产时应对副帮加强支护;充填墙体的垂直应力分别为8 MPa、6 MPa、4 MPa及5 MPa,巷道底板的应力较小,变化规律基本一致。

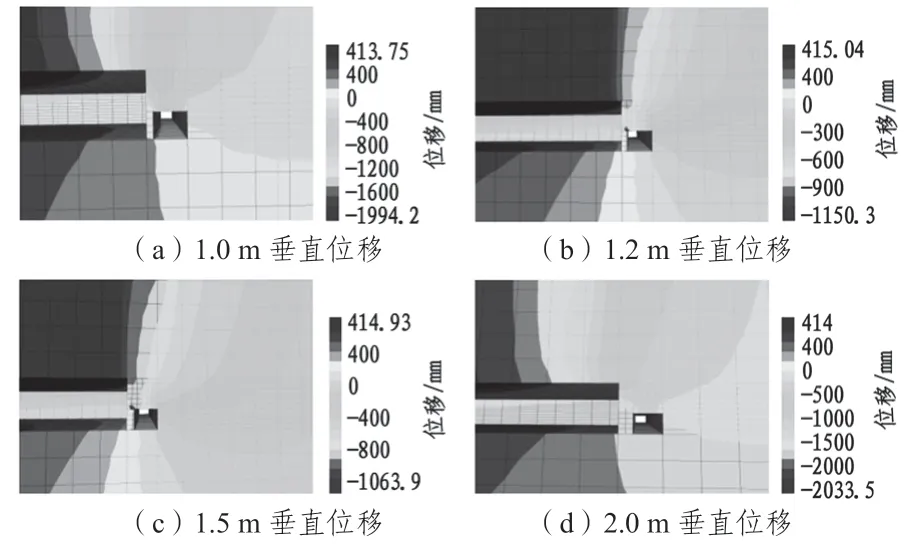

2)位移分析

随着工作面的推进,不同宽度墙体的巷道位移演化云图如图2。

图2 不同宽度墙体的巷道位移演化云图

由图2 可知,充填墙体宽度分别为1.0 m、1.2 m、1.5 m、2.0 m 时,对应的巷道顶板下沉量分别为500 mm、380 mm、230 mm、200 mm,较上一宽度的降低率分别为24.0%、39.5%、13.0%;巷道副帮水平方向的变形量分别为223 mm、185 mm、200 mm 及170 mm,基本相差不大。

综合数值模拟结果可知,随着充填墙体宽度的增加,巷道顶板的应力集中程度及顶板下沉量均逐渐降低,但当充填墙体宽度由1.5 m 增加至2.0 m 时,顶板垂直应力及下沉量的降低幅度不明显,继续增加墙体宽度对巷道稳定性的影响不再明显。1.5 m 的墙体宽度已能满足安全生产需求,因此,综合考虑经济成本及巷道稳定性需求等因素,确定3209 轨道顺槽沿空留巷的巷旁充填墙体宽度为1.5 m。

3 充填墙体宽度理论验算

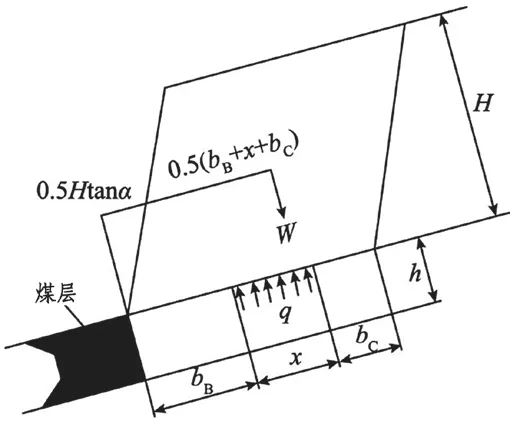

3.1 墙体载荷计算

充填墙体的载荷力学模型如图3。墙体及巷道上方的岩体发生离层断裂,并回转下沉,引起一定强度的矿压显现,可采用“分离岩块法”对充填墙体的宽度进行验算。充填墙体承受的载荷q可由下式计算:

图3 “分离岩块法”计算模型

式中:h为工作面采高,取2.05 m;θ为离层岩块的剪切角,取26°;bB为巷道宽度,取5.0 m;x为充填墙体宽度,取1.5 m;bC为充填墙体外侧的悬顶距,取0.3 m;γs为岩块的平均容重,取24 kN/m3;α为工作面内煤层的倾角,取3°。

将3209 综采工作面的相关参数代入式(1)进行计算得出,当充填墙体宽度为1.5 m 时,其承受的载荷为836.7 kPa。则作用在单位长度、宽度1.5 m 的墙体压力为:836.7 kPa×1 m×1.5 m=1 255.05 kN。

受采动影响,取3 倍的安全系数,则作用在充填墙体上方的压力:1 255.05 kN×3=3 765.15 kN。

3.2 墙体承载力验算

充填墙体的承载能力可由下式计算:

式中:N2为巷旁充填墙体的承载能力,kN;fc为充填体混凝土材料的抗压强度,取19.1 MPa;Ac为单位长度柔模内混凝土截面积,取1.5 m2。

将相关参数代入上式,巷旁充填墙体的承载能力为25 785 kN,采用“分离岩块法”得出墙体矿压为3 765.15 kN。充填墙体的承载能力远大于留巷矿压强度,1.5 m 巷旁充填墙体宽度合理。

4 工程应用

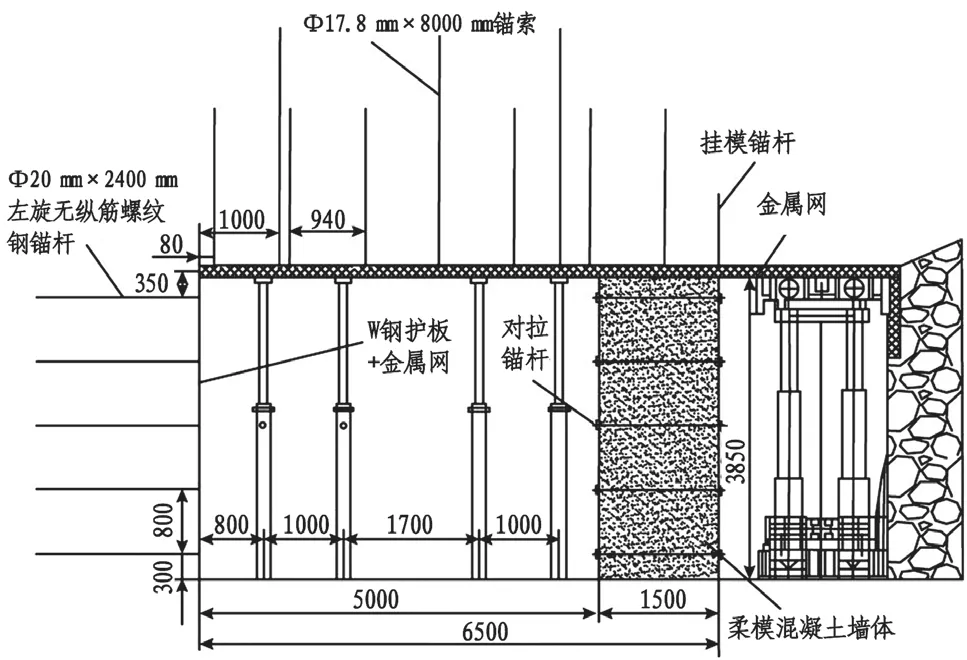

4.1 巷旁充填墙体参数

在3209 轨道顺槽巷内浇筑墙体,墙体宽度为1.5 m,底板向下掏槽200 mm 并清理干净后开始施工。为防止充填墙体发生较大的变形,在充填体内设置锚栓,锚栓直径为22 mm,长度为1100 mm,每排布置5 根,间排距均为800 mm;巷内每排布置4 根单体支柱进行补强支护,第一根单体支柱在距副帮800 mm 处布置,其余单体支柱的间距依次为1000 mm、1700 mm、1000 mm,单体支柱的排距为1600 mm,切眼口至留巷200 m 时,视顶板情况进行回收留巷单体柱。具体布置参数如图4。

图4 沿空留巷支护断面图(mm)

4.2 充填墙体混凝土输送

用于浇筑巷旁充填墙体的材料为混凝土,其主要成分为水泥、砂子及碎石子,先在地面将各组分进行配比,随后通过输送机运输至井下进行湿料搅拌。井下料浆制备站的总长度为30 m,每小时可生产50 m3的料浆,输送距离最远可达到500 m。

4.3 矿压观测

选取充填墙体中部的锚杆进行受力监测分析,如图5。工作面推进刚过充填体时,墙体中部锚杆的轴向应力约为13 kN,工作面推进0~50 m 后,锚杆轴力开始迅速增大,随后逐渐趋于稳定,稳定后的轴力约为85 kN,表明巷旁充填墙体为受采动影响而发生破坏,承载性能较强。留巷段稳定后的顶板最大下沉量约为250 mm,充填墙体的变形量约为80 mm,巷道副帮的变形量约为140 mm,整体变形量较小,满足井下安全高效生产需求,验证了1.5 m 宽度墙体的适用性。

4.4 经济效益分析

3209 综采工作面的留巷长度约为1000 m,掘进巷道每米的费用约为3400 元,而每米沿空留巷的直接费用约为6300 元,则每米巷道的成本增加了2900 元,共计增加成本290 万元;沿空留巷可回收15 m 的煤柱,约为14.6 万t,按每吨煤炭230元进行估算,可创收3358 万元,减去沿空留巷前期购置设备及材料成本600 万元,产生的效益达到了2758 万元,可大幅提高矿井的经济效益。

5 结论

1)通过FLAC3D数值模拟软件建立不同宽度巷旁墙体的留巷模型,对比分析了不同充填墙体宽度下的巷道应力及位移分布情况,得出合理的巷旁充填墙体宽度为1.5 m。

2)采用“分离岩块法”计算得出巷旁充填墙体上方的矿压为3 765.15 kN/m,而充填墙体的承载能力为25 785 kN/m,远大于留巷矿压强度,验证了1.5 m 巷旁充填墙体宽度的合理性。。

3)现场矿压监测结果表明,工作面推进后,充填墙体中间锚杆的轴力稳定在85 kN 左右;巷道稳定后的顶板最大下沉量约为250 mm,充填墙体的变形量约为80 mm,巷道副帮的变形量约为140 mm,整体变形量较小,满足井下安全高效生产需求。

4)采用1.5 m 宽度的充填墙体进行沿空留巷后,产生的效益达到了2758万元,具有良好的推广前景。