杜儿坪矿大断面切眼巷道支护技术研究

梁 鑫

(山西焦煤西山煤电杜儿坪煤矿,山西 太原 030000)

近年来,随着机械化、智能化采煤技术的快速发展,综采工作面回采设备的尺寸也显著增大,这就导致需要施工更大断面的切眼以满足综采设备的安装及通风需要[1-3]。切眼断面越大,围岩条件越复杂,其施工及支护难度越大[4-6]。本文以山西焦煤西山煤电杜儿坪矿73907 综采工作面大断面切眼施工为工程背景,采用数值模拟与现场试验相结合的方法,探究大断面切眼矩形巷道的支护技术。

1 工程概况

杜儿坪矿73907 综采工作面开采3 号煤层,煤厚3.06~3.80 m,平均3.40 m,煤层结构复杂,含0~2 层总厚0~0.9 m 的夹矸,平均0.4 m,夹矸岩性泥岩。煤层倾角1°~10°,平均5°,属较稳定煤层。煤层顶板为粉砂岩,底板为砂质泥岩,煤层顶底板情况详见表1。

表1 煤层顶底板情况

73907 工作面位于南九盘区,北接南九皮带巷,南距杜儿坪断层370 m,东距73907 回采工作面284 m,西部为实体煤。73907工作面由73907轨道巷、73907 皮带巷、73907 切眼组成,切眼设计长163 m,巷道埋深430 m。

2 切眼围岩控制技术

2.1 切眼导硐支护设计

切眼导硐净断面为4800 mm×3300 mm,采用锚网索联合支护,支护参数如下:

顶板:采用Ф22 mm×2400 mm 左旋螺纹钢锚杆,间排距为1000 mm×1000 mm,150 mm×150 mm×10 mm 球型钢板托盘,施加预紧力不小于160 kN。顶锚索采用Ф17.8 mm×6300 mm 预应力钢绞线,间排距为2000 mm×1500 mm,250 mm×250 mm×16 mm 碟型钢板托盘,施加预紧力不小于300 kN。顶板锚杆配合使用规格为4300 mm×220 mm×3 mm 的W钢带及规格为900 mm×3000 mm的菱形金属网。

巷帮:西帮锚杆采用Ф18 mm×1700 mm 左旋螺纹钢锚杆,间排距为1000 mm×1100 mm, 110 mm×110 mm×10 mm 碟型托盘,施加预紧力不小于140 kN,使用450 mm×220 mm×3 mm W护板及900 mm×3000 mm 菱形金属网;东帮采用Ф18 mm×1700 mm 左旋螺纹钢锚杆,间排距为1200 mm×1500 mm,110 mm×110 mm×10 mm 碟型托盘,施加预紧力不小于140 kN,使用450 mm×220 mm×3 mmW护板及900 mm×3000 mm菱形金属网。

2.2 切眼导硐二次扩刷及支护设计

切眼导硐扩刷后净断面8500 mm×3300 mm,“锚网索+木垛”联合支护,支护参数如下:

待切眼导硐施工完毕后,沿其东侧巷帮向东扩刷3700 mm 以达到切眼设计断面尺寸。在切眼导硐扩刷期间,切眼导硐扩刷范围顶板支护方式及支护参数与切眼导硐相同,扩刷后的切眼东帮与切眼导硐东帮支护方式及参数一致,切眼顶板支护与切眼导硐顶板支护方式及参数一致。

巷道顶板增加锚索组压网支护,采用3 花布置,距西帮侧2.0 m 布置1 排,距西帮侧3.8 m 布置1 排,距西帮侧6.5 m 布置1 排。锚索组间距4.0 m,锚索规格为Φ17.8 mm×8300 mm 低松弛钢绞线,钢板托盘规格为600 mm×600 mm×16 mm。扩帮后,在切眼支设一排距巷道东侧2300 mm、间距15 000 mm 的木垛。扩刷完成后的切眼支护断面如图1。

图1 扩刷后的切眼支护断面(mm)

2.3 大断面切眼支护强度验算

鉴于73907 工作面切眼断面较大,为确保围岩变形控制效果,对73907 工作面切眼支护强度进行验算。当73907 工作面切眼由切眼导硐扩刷至设计切眼断面尺寸后,可采用公式(1)计算最大冒落高度下切眼顶板覆岩质量G:

式中:D为切眼设计断面宽度,取8.5 m;h为切眼顶板岩层最大冒落带高度,结合3 号煤层顶板覆岩情况,取3.2 m;γ为切眼顶板岩层平均容重,取23 kN/m3。将数据带入式(1)计算得到73907 工作面切眼在扩刷至设计断面尺寸后,G=625.6 kN/m。

为确保所采用支护方案对73907 工作面切眼顶板围岩的支护效果,在进行支护强度验算时不考虑锚杆及其他支护措施,只考虑锚索对切眼顶板的支护效果。可通过公式(2)计算单位长度顶板锚索作用到切眼顶板的支护强度P:

式中:N为切眼顶板每排锚索数量,取5;P1为锚索锚固力,取360 kN;η为锚索锚固效率,取0.8;d为切眼顶板锚索排距,取1.5 m。将数据带入式(2)计算可得P=960 kN/m >G=625.6 kN/m。

综上所述,当73907 工作面切眼按照设计断面尺寸施工完毕后,在不考虑顶板锚杆及其他支护措施,仅考虑锚索支护效果,即切眼顶板支护全部由锚索承担的情况下,锚索支护安全系数为P/G=960/625.6=1.5。

2.4 数值模拟

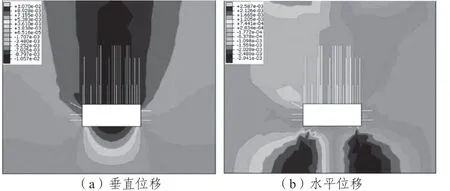

数值模拟过程中,切眼巷道一次开挖4.8 m×3.3 m、二次扩帮3.7 m×3.3 m,三维模型尺寸为85 m×33 m×750 m。计算过程中锚杆索的模型长度取值为原来的10倍,模型的上面设置为自由面,中部四面设立约束法向自由度,底面设置为约束自由度。岩层自重产生的应力可以在模型的顶部施加10 MPa 的垂直压应力。巷道围岩位移如图2。

图2 巷道围岩位移云图

由图2 可以看出,切眼巷道扩刷且支护完成后,巷道顶板的最大下沉量为10.5 mm,底板最大隆起量为10.7 mm,巷道两帮最大移近量为2.9 mm。这是由于切眼巷道的4.8 m 位置沿顶板的轴线方向支设一排距巷道东侧2300 mm、间距15000 mm 的临时木垛,支撑巷道顶板,同时增加锚索组压网支护技术进行加强支护,有效控制了顶板围岩的变形。

3 工业性试验

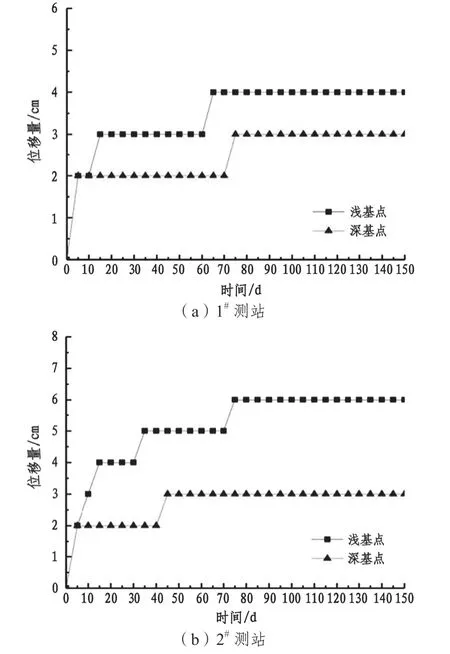

采用两点位移计以及多点位移计测量巷道顶板离层量,分别在切眼40 m、70 m、110 m、160 m位置处布设1#、2#、3#、4#测站,位移计的深度分别设计为2.5 m、8.5 m。顶板离层变化曲线如图3。

图3 不同测站巷道围岩表面位移情况

由图3 可以看出,顶板离层量与时间存在着密切关系,离层量变化具有阶梯性。

在巷道开始掘进时,锚杆可以发挥其支护作用,直接顶产生较小的离层;随掘进时间的发展,顶板浅部离层量开始增大,浅部离层量最大值为6.3 cm,深部离层量最大值为3.1 cm,巷道顶板整体较稳定。

4 结语

1)为有效控制大断面切眼巷道围岩变形,提出采用“锚网索+木垛”联合支护方式控制巷道围岩变形,并通过数值模拟验证了该支护方案的有效性。

2)现场实测结果表明:73907 工作面切眼在掘进期间,顶板浅部离层量最大值为6.3 cm,深部离层量最大值为3.1 cm,巷道顶板整体较为稳定,联合支护方案抑制了巷道围岩变形,满足设计要求。