18403 工作面沿空留巷无煤柱开采技术及应用研究

吴 珊

(山西焦煤西山煤电屯兰矿,山西 太原 030206)

1 概况

屯兰矿18403 采煤工作面回采长度474 m,开采的8#煤层厚度1.2~3.5 m/3.09 m,煤层埋深300 m,倾角约5°~8°。8#煤层基本无直接顶(局部发育泥岩直接顶)及伪顶,煤层基本顶厚度平均为3.10 m,L1 石灰岩岩性;煤层底板厚度平均为4.50 m,岩性为砂质泥岩和泥岩,局部为细砂岩及粉砂岩。为增加煤炭资源回收率,减少巷道掘进工程量,在18403 运输顺槽采用沿空留巷[1],顺槽巷道设计尺寸是5.5 m×3.6 m 矩形断面,锚网索联合支护方式。

2 沿空留巷设计

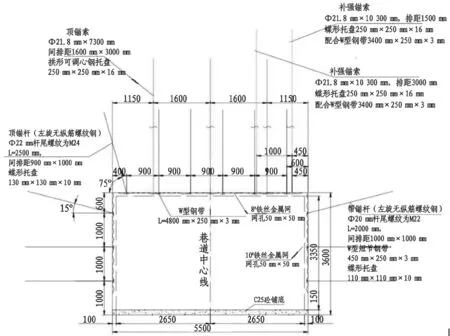

巷道护帮运用锚杆挂菱形金属网方式支护,顶板运用锚网索联合支护方式。顶板锚杆使用直径22 mm、长度2.5 m 的MG500 型左旋无纵筋螺纹钢,顶钢带使用长、宽、厚分别为4.8 m、0.25 m、3 mm 的W 型6 眼钢带,排距为1 m,眼距为0.9 m,加8#金属菱型网支护巷道顶板;顶锚索三三布置,采用直径21.8 mm、长度7.3 m 的钢绞线,间距1.6 m,排距3 m;护帮锚杆使用直径20 mm、长度2 m的MG400 型左旋无纵筋螺纹钢,间距排距均为1 m,并挂10#金属菱型网护帮。支护示意图如图1。

图1 巷道支护断面图(mm)

2.1 补强锚索支护设计

为确保周期来压及切顶期间巷道稳固,在切顶前对巷道顶板使用补强锚索再加固。补强锚索的选择比切顶深度长1.5~2.5 m,用最大采高3 m 来计算,基本切顶高度7.8 m,补强锚索长度选择10.3 m。补强锚索与顶板垂直,在原支护的方案上增设两排,采用错位的布置方式[2]。其中,第1 排补强锚索布置间距为1.5 m,距煤壁帮0.45 m;第2 排间距3 m,距煤壁帮1.45 m,补打锚索与原锚索之间的距离为1.5 m。切顶侧补强锚索与预裂切顶面之间的距离宜选择0.3 m,误差50 mm。靠近煤壁侧的首排锚索每3 根之间使用3.4 m 长的钢带连接,紧挨的两条钢带搭接0.4 m。补强锚索设计预紧力≥290 kN,锚固力520 kN,锚固段长度≥1.2 m。

2.2 预裂切顶设计

顶板预裂切顶的基本作用是使采空区被顶板掉落矸石填充,对上覆岩层起到支撑作用,降低它的回转变形,达到稳定沿空留巷的目的;此外,还能够使基本顶岩梁被切断,降低巷道上部顶板受到采空区顶板的“拉拽”作用[3]。18403 采面煤厚3.1 m,采空区顶板冒落岩层碎胀系数选择1.3,底板移近量0.2 m,算出预裂切顶孔深度≥9.5 m。考虑到实地工况,确认切顶垂直深度9.7 m,钻孔深度10 m。

18403 采面煤层顶板为石灰岩,为坚硬顶板,为了确保爆破预裂切顶效果,设计预裂切顶孔之间的距离为0.5 m。为了确保留巷效果,需要对开采面运输顺槽以及切眼部分进行切顶。切眼外帮顶板在初采时进行切顶钻孔,切顶区域是距离18403 运输顺槽50 m 的范围内,钻孔的方向与顶板垂直,切顶线间距1 m,与外帮煤壁之间距离0.5 m,切顶孔深度10 m,切顶孔半径26 mm;运输顺槽钻孔与开采面帮之间的距离为0.2 m,沿着巷道顶板走向方向分布1 排,间距为0.5 mm,预裂切顶钻孔和竖直方向的夹角(偏向采空区方向)是15°。

顶板定向预裂爆破单个药卷选择直径为35 mm,长度0.3 m;管长1.5 m,内径36.5 mm,外径42 mm,BTC-1500 型聚能管;设置装药结构为5+4+3+3+1的四根半聚能管,封孔长度选择2.4~2.9 m。

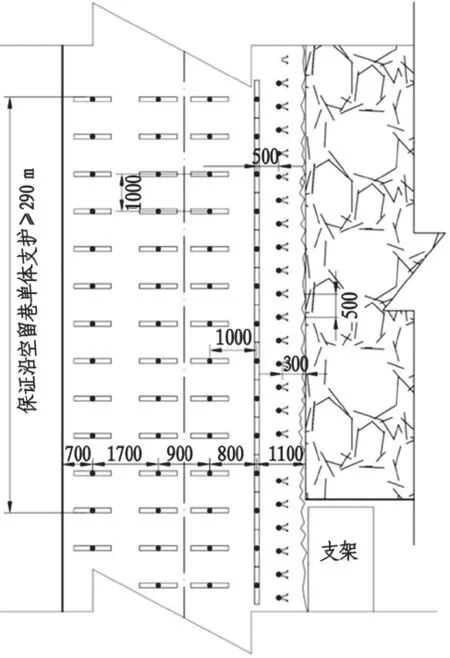

2.3 挡矸支护设计

在架后临时支护区域,在液压支架切顶线后290 m 范围内,采用“单体液压支柱+金属网+29U型钢”加强支护。其中29U 型钢之间的距离以及挡矸侧单体液压支柱之间的距离都是0.5 m,分组布置,29U 型钢和采空区中间铺设金属网。

当巷道受采动影响不大、单体支柱压力和顶板下沉量变化不大的时候,确认该区域已经处于稳固情形时,可以把临时支护单体液压支柱拆除,仅留下菱形金属网+29U 型钢进行挡矸支护[4]。

2.4 临时支护设计

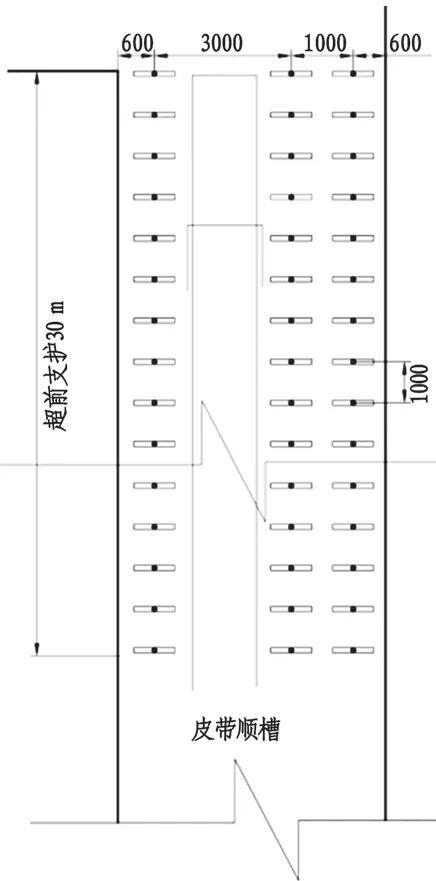

1)超前支护区

采面超前30 m,使用“3 梁3 柱”的方式支护,排距1 m,第1 排单体液压支柱距煤壁下帮0.6 m,第2 排距离第1 排1 m,第3 排距开采面煤壁0.6 m。工作面头巷(实煤段)超前支护示意图如图2。

图2 工作面头巷(实煤段)超前支护示意图(mm)

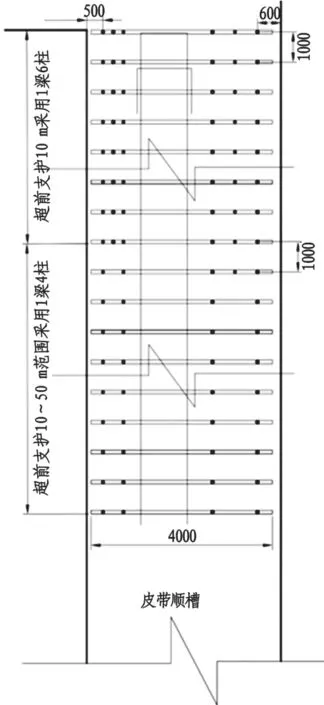

采面前10 m 区间使用“1 梁6 柱”的方式支护,距开采面10~50 m 区域内使用“1 梁4 柱”的方式支护,单体液压支柱之间的距离依据实际情况调节。单体液压支柱配合4 mπ 型顶梁,沿着巷道走向方向分布。在π 型顶梁之间设置单体液压支柱,柱间距离1 m,采用0.8 mπ 型顶梁和防倒措施。工作面头巷(沿空段)超前支护示意图如图3。

图3 工作面头巷(沿空段)超前支护示意图(mm)

2)架后临时支护区

在采面推进中,受动压影响,架后临时支护区使用“4 梁4 柱”方式支护,排距为1 m。第1 排与切顶线之间的距离为1.1 m,采用0.8 mπ 型顶梁,沿巷道走向分布;第2 排与第1 排的距离为0.8 m,第3 排与第2 排的距离为0.9 m,第4 排与第3 排的距离为1.7 m,与另一侧煤壁距离为0.7 m,采用0.8 mπ 型顶梁,垂直巷道走向分布,均配防倒措施;架后临时支护距离为290 m。沿空留巷架后临时支护及挡矸支护示意图如图4。

图4 沿空留巷挡矸支护、架后临时支护示意图(mm)

3)成巷稳定区

在回采期间依据矿压监测的结果和留巷段顶板状况确定临时支护的回撤距离和时间,成巷稳定区为液压支架切顶线290 m 之后,这一区域中单体液压支柱均全部回撤。

3 效果分析

3.1 留巷效果分析

在运输顺槽留巷初始200 m 范围设置10 个测量点,测量点之间的间隔为20 m,之后测量点间隔调整为80 m,测量留巷表面位移、锚索受力变形、顶板离层、挡矸横向压力和单体柱受力压缩量。

1)巷道顶板离层和表面位移

经测量,在开采面前方大概35 m 处巷道围岩变形变大,在开采面后方25 m 变形急增,到开采面后方大概120 m,巷道表面位移增加变缓,180 m后变形稳定。巷道表面位移和顶板离层变化趋势大致相同,离层最大值88 mm。

2)锚索受力变形量

在开采面后方20 m,补强锚索受到的拉力激增,随后逐渐平稳,受力最大值为3.5×105N。此外,锚索恒阻器发生变形,变形量最大为82 mm。

3)横向挡矸压力

开采面后方30 m,横向挡矸压力增加,压力极值约1 MPa。

4)单体柱压力及缩量

锚索受力和单体柱压力变化趋势大体相同,单体柱下缩量最大值为95 mm。

3.2 卸压效果分析

在与运输顺槽距离50 m 的区间内,液压支架每隔3 架设置1 个测量点,共10 个。经过测量,正常回采时期,未卸压侧支架压力和开采面支架压力区别不大,然而在周期来压时期,支架压力值相较未卸压时有明显的不同,为未卸压的80%,表明预裂爆破实现了切顶卸压的预期。

3.3 经济效果分析

目前屯兰矿已经在18403 采面运用了无煤柱开采方案,煤炭资源回收率较原开采方案提升7%,累计多回收资源78 万t。无煤柱开采留巷成本为6650 元/m,若29U 挡杆支护回收,以回收率50%计算,回收效益为1478 元/m。

4 结论

1)结合18403 采面实际工况,研究了补强支护、预裂切顶、挡矸支护和临时支护的方案,完成了18403 采面运输顺槽沿空留巷,提高生产效益。

2)屯兰矿运用无煤柱开采技术方案,共计沿空留巷13.13 km,开采面留巷速度15 m/d,煤炭资源回收率大大提升,经济和社会效益显著。