脱脂棉纤维梯级聚结工艺的除油性能

马 宁,周 健,王雪清,张秀芳,安 蓉

(1.中国石化 大连石油化工研究院 石油化工环境污染防治技术国家地方联合工程研究中心,辽宁 大连 116045;2. 大连工业大学 轻工与化工学院,辽宁 大连 116034)

在原油炼制的反应和分离过程中,以石油类为代表的污染物转移进入水相,导致排放的废水具有含油量高、波动大、乳化严重等特征。目前,炼油厂含油废水以隔油、浮选为主要处理工艺,具有占地面积大、化学药剂投加量多、浮渣处置困难等问题[1-3]。聚结工艺是通过碰撞、黏附和迁移等作用,使分散的小液滴聚并长大、最终通过重力作用被去除的分离过程[4],具有易实现模块化、不使用药剂、分离效率提升潜力大等特征。聚结材料一般可分为规整填料、填充颗粒和纤维介质等。以纤维为介质的聚结工艺因具备更高的效率、存在替代化学破乳的潜力,成为研究者关注的重点[5-6]。

在纤维聚结技术中,材料的选择或开发极其关键。目前用于聚结过程的纤维材料以人工合成高分子材料为主,包括聚四氟乙烯(PTFE)、涤纶(PET)、尼龙和聚丙烯等;而不锈钢丝网或玻璃纤维在聚结床层中主要起结构支撑作用。有研究表明,天然纤维在破乳分离方面展现出高效、环境友好和来源广泛的特性,经过化学改性的天然纤维,可进一步提高油水分离性能[7]。脱脂棉(COT)是通过煮练、漂白等工序去除掉油脂的天然纤维[8],形成的纤维结构孔隙率高,且具有良好的亲水性,有望拦截捕获含油废水中的细小油滴,实现高效聚结。

本工作以COT纤维为聚结介质,研究了进水含油量、孔隙率和表观流速等关键因素对除油效果的影响,并分别以PTFE、PET和尼龙66(PA66)3种纤维作为第一级床层,以COT纤维作为第二级床层,考察了梯级聚结工艺的除油性能。

1 实验方法

1.1 试剂与材料

石油磺酸盐:含量30%(w),山东优索化工科技有限公司;0#柴油:中国石化大连某加油站;COT纤维、PTFE纤维、PET纤维、PA66纤维:喀斯玛(北京)科技有限公司。

1.2 含油废水的配置

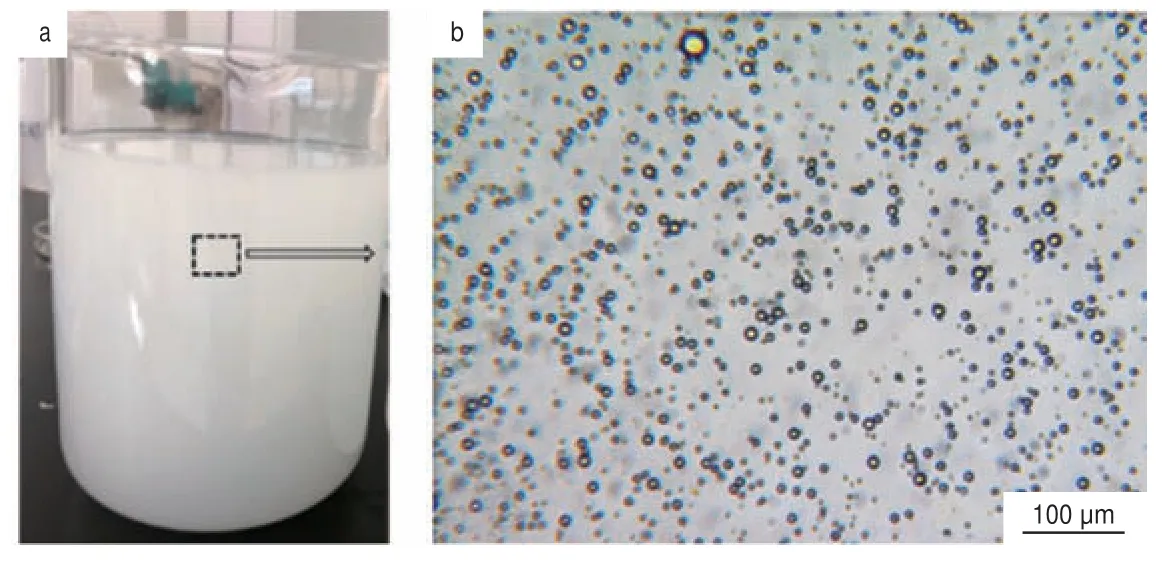

以0#柴油作为分散相、去离子水作为连续相,投加1 mg/L石油磺酸盐做为表面活性剂,采用高速剪切机强力搅拌10 min,细化水相中的油滴,得到乳化程度较高且稳定的实验用含油废水,如图1所示。

图1 含油废水的表观照片(a)和显微镜照片(b)

1.3 仪器与设备

OIL490型红外分光测油仪:北京华夏科创仪器有限公司;Mastersizer 3000型激光粒度仪:英国马尔文仪器有限公司;Hitachi SU1510型扫描电子显微镜:日本日立株式会社;52-01000型光学显微镜:晶华精密光学股份(广州)有限公司;Biolin Theta Flex型光学接触角测量仪:瑞典百欧林科技有限公司;HR-500型高速剪切均质乳化机:上海沪仪实业有限公司;Astool DM-280型便捷式差压计:日本ASONE株式会社;BT300-2J型蠕动泵:保定兰格恒流泵有限公司。

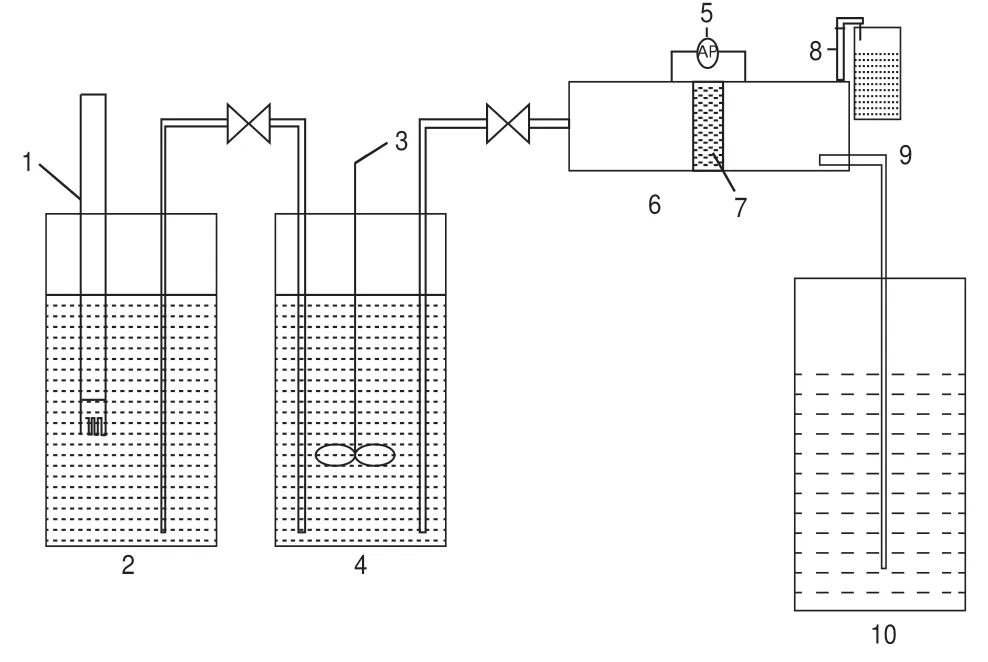

1.4 实验装置

纤维聚结除油工艺流程如图2。聚结反应器材质为有机玻璃,内径60 mm。反应器内填充纤维材料作为聚结床层,床层厚度20 mm。将COT、PTFE、PET和PA66纤维分别切割成长度约为50 mm的短纤维,以散堆的形式进行填充。乳化含油废水经蠕动泵输送至聚结反应器,在纤维床层内完成聚结过程。从床层脱离的油滴上浮,分离后通过油包收集至收油箱中,分离水排入出水箱。

图2 纤维聚结除油工艺流程示意

2 结果与讨论

2.1 纤维性质表征

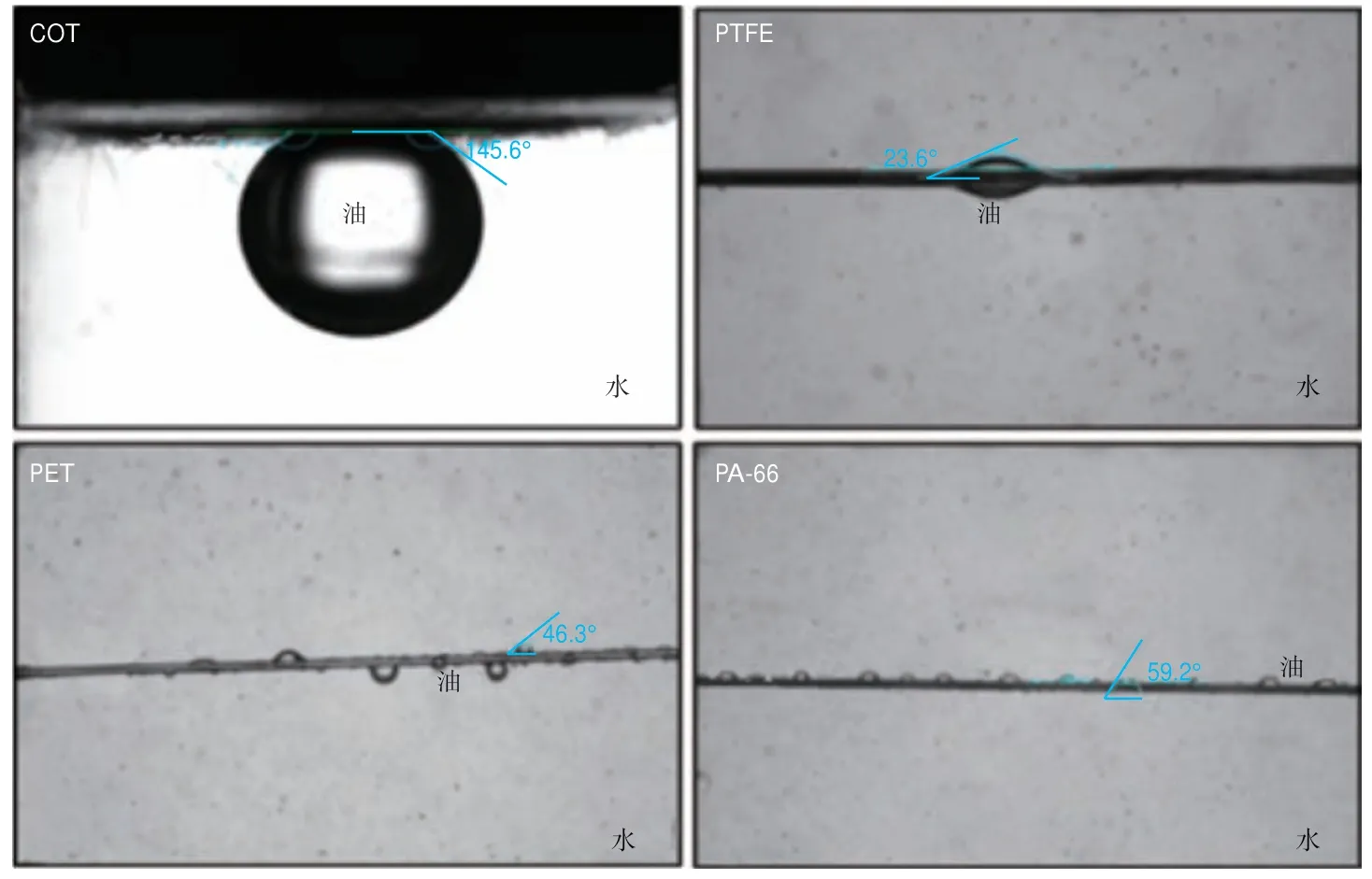

有别于PTFE、PET和PA66 3种合成纤维,COT纤维仍然保留了天然棉花的特征,微观上显示出卷曲结构,具有层次丰富、比表面积大的特点。利用光学接触角测量仪测定了4种纤维在水中与柴油中的接触角,结果如图3所示。由图3可见:COT纤维与柴油的接触角为145.6°,显示出良好的疏油性;PTFE、PET和PA66与柴油的接触角分别为23.6°、46.3°和59.2°,属于亲油性纤维。

图3 4种纤维与柴油的接触角

2.2 不同纤维的聚结除油效果

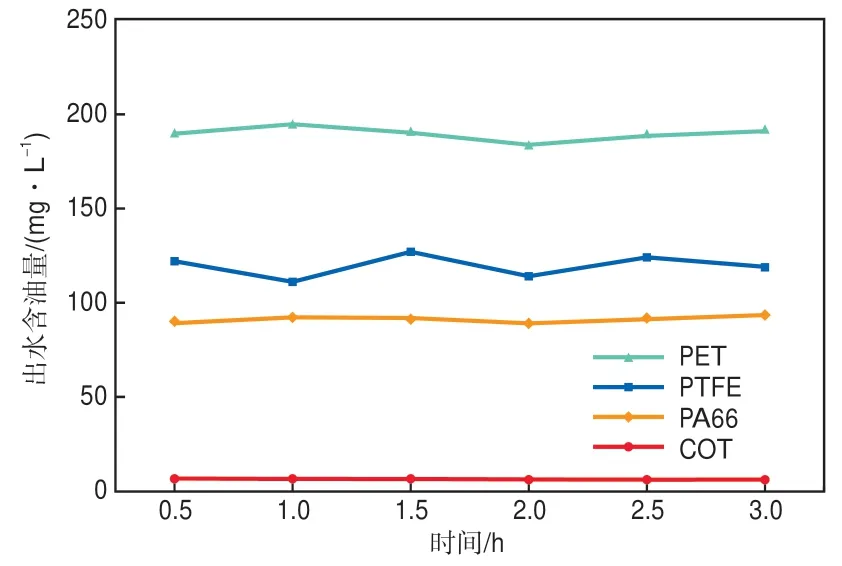

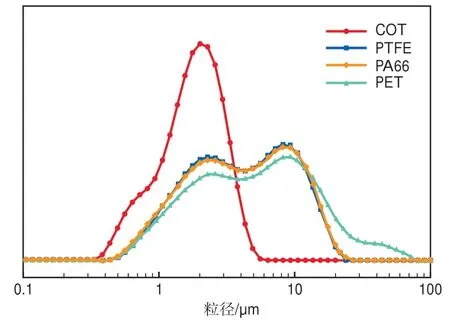

在进水含油量1 000 mg/L、表观流速4.2 m/h的条件下,考察纤维聚结除油效果,结果见图4。由图4可见,COT纤维床层出水含油量平均值为6.3 mg/L,去除率大于99%。系统运行3 h后,出水中油滴粒径分布曲线见图5。由图5可见,COT聚结床层出水中未出现油滴粒径大于10 μm的分散油,且可实现乳化油(粒径区间0.1~10 μm)的有效去除,而3种合成纤维聚结床层出水中仍存在未去除的分散油,表明COT纤维除油效率显著高于3种合成纤维。分析原因:与合成纤维相比,COT纤维具有天然的卷曲结构,纤维内部存在大量孔隙,可提供丰富的过水通道,提升了油滴之间、油滴与纤维之间的碰撞拦截效率。此外,COT纤维与柴油接触角约145.6°,较强的亲水疏油性有利于水的导流作用,并可使聚结形成的油滴能够快速地从纤维表面脱落,加快油水分离。外观上含油废水经过COT床层后形成肉眼可见的油滴,分离后的出水澄清透明。

图4 纤维种类对聚结除油效果的影响

图5 出水油滴的粒径分布曲线

2.3 COT纤维孔隙率对除油效果的影响

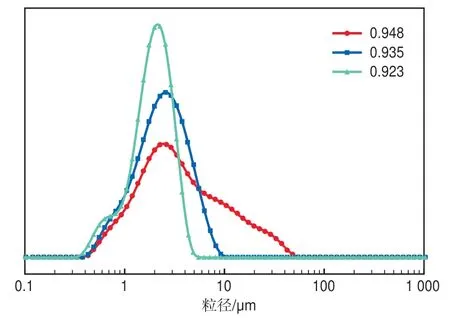

在进水含油量500 mg/L、表观流速4.2 m/h、运行时间3 h的条件下,考察COT纤维孔隙率分别为0.923、0.935和0.948时的除油效率,结果见图6。由图6可见:随着填充密度增大,床层的孔隙率降低,聚结除油效率提高;当孔隙率为0.948时,出水中出现少量油滴粒径大于10 μm的分散油,表明孔隙率过大,聚结床层的破乳能力降低;当孔隙率低于0.935时未出现分散油,有助于提升床层的油水分离性能。

图6 不同孔隙率下出水油滴的粒径分布曲线

2.4 床层品质因子的变化趋势

为了更直观的反应COT纤维的聚结性能,引入品质因子指标[9],品质因子反映了聚结过程中压降和去除率的共同作用,计算公式见式(1)。

式中:QF为品质因子,kPa-1;E为去除率,%;ΔP为聚结床层两侧的压差,kPa。

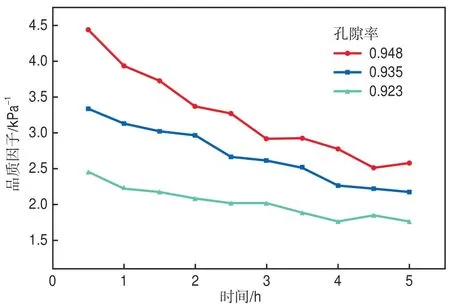

图7为COT纤维在3种孔隙率条件下聚结床层品质因子随时间的变化曲线。由图7可见,床层品质因子均随孔隙率的增大而提高,随运行时间的延长而下降。即在除油率差别不显著的情况下,提高床层的孔隙率有助于品质因子提高,但随着油滴在纤维表面不断捕获聚结,床层阻力增大,导致品质因子下降。

图7 品质因子随时间的变化

2.5 表观流速对COT纤维除油效果的影响

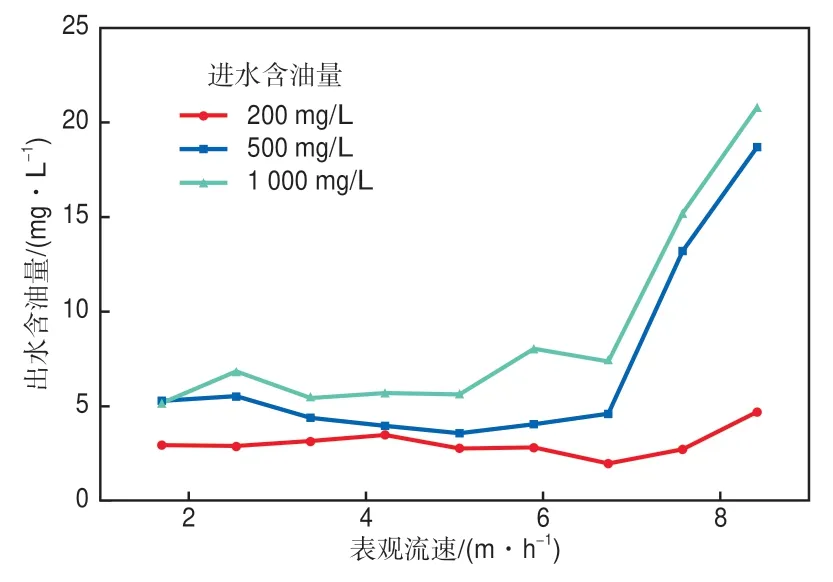

表观流速决定油滴在聚结床层中水力停留时间的长短,并在一定程度上影响油滴与纤维间曳力的大小。表观流速对除油效果的影响见图8。从图8可见:在表观流速相同时,COT纤维床层出水含油量随进水含油量的增加而增加,两者呈正相关;当进水含油量为200 mg/L,表观流速为1.7~8.4 m/h时,出水含油量稳定在5.0 mg/L以下;当进水含油量增加至500 mg/L和1 000 mg/L时,表观流速为7.6 m/h时的出水含油量显著升高。通常认为聚结存在碰撞聚结和润湿聚结两种机理[10],润湿聚结一般发生在亲油纤维表面,而COT纤维具有高度的亲水疏油性,主要发生碰撞聚结。COT纤维床层具有丰富的孔隙,可有效拦截水中的乳化油滴,单位体积内拦截油滴的数量越多,碰撞几率也随之增大,聚结效率提高。当超过特定流速时,乳化油滴快速穿过床层,油滴在纤维表面未能充分聚并,细小油滴被水流带走,导致除油效率降低。该实验中,COT纤维除油工艺中含油废水表观流速的临界值为7.6 m/h。

图8 表观流速对除油效果的影响

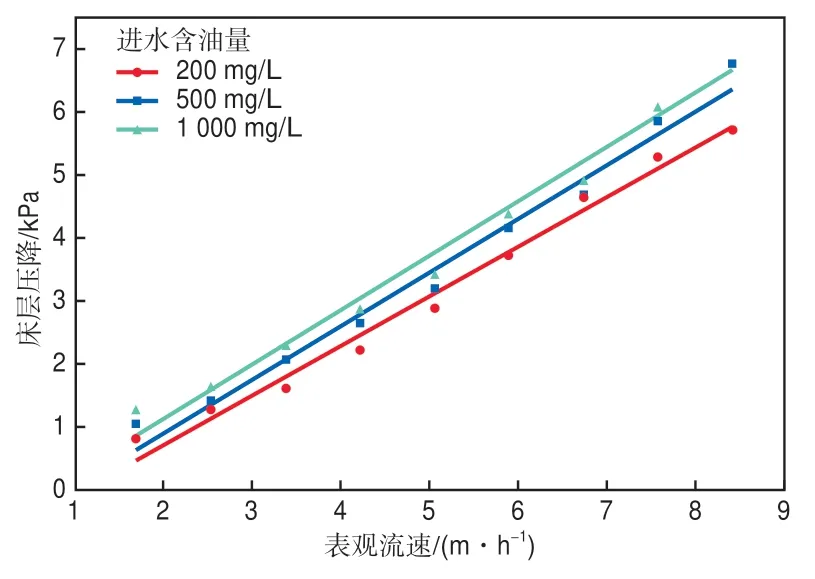

表观流速对床层压降的影响见图9。由图9可见,在孔隙率、床层厚度等因素不变的情况下,压降与表观流速呈正相关。在相同表观流速下,进水中含油量的增加会导致床层压降的升高,在一定程度上反映了纤维床层拦截油的效率。

图9 表观流速对床层压降的影响

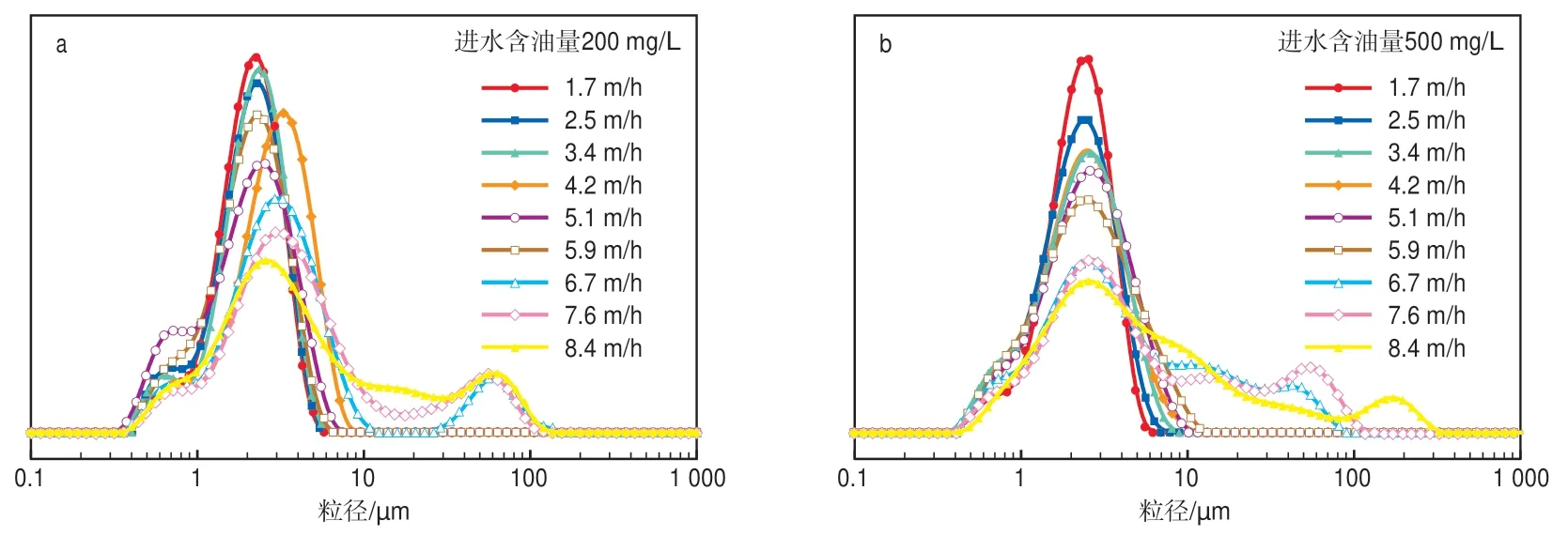

表观流速对油滴粒径的影响见图10。由图10可见:随表观流速的升高,出水中油滴粒径范围缓慢变大;当进水含油量为200 mg/L、表观流速大于6.7 m/h时,开始出现分散油(油滴粒径大于10 μm);当进水含油量为500 mg/L、表观流速大于5.9 m/h时开始出现分散油。进一步观察可知,在表观流速提高的过程中,首先出现粒径为30~100 μm的油滴,随后出现粒径为10~30 μm的细小油滴,说明低表观流速下油滴在床层内尚能基本完成聚结,出水含油表现为通过床层后油滴上浮分离所需时间不足;而随着表观流速的持续提高,部分油滴已经不能完成聚结过程,逐渐出现更加细小的油滴。

图10 表观流速对油滴粒径的影响

2.6 梯级聚结除油性能

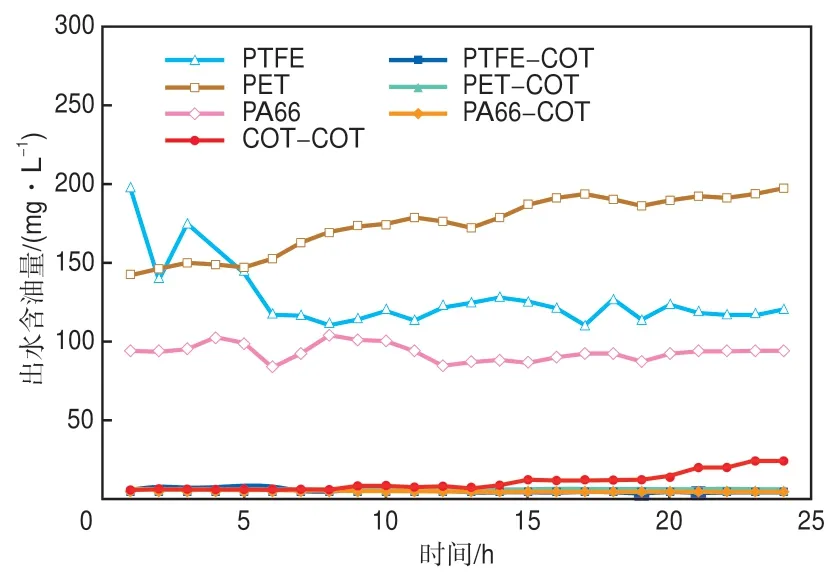

COT纤维床层用于聚结除油具有良好的破乳效果,但存在随运行时间延长,床层压降升高的缺点。PTFE、PET和PA66合成纤维的除油效果不及COT纤维,但更易在油浓度较高的条件下实现润湿聚结,且床层压降较低。为进一步提升聚结除油工艺的效果,分别以3种合成纤维为第一级床层,以COT纤维为第二级床层,形成梯级聚结反应器,即PTFE-COT、PET-COT和PA66-COT。同时在第一级和第二级床层中均填充COT纤维(COT-COT)进行对比实验。在进水含油量为1 000 mg/L、表观流速为4.2 m/h、一级聚结床层孔隙率为0.842、二级聚结床层孔隙率为0.935的条件下,梯级聚结除油效果见图11。

图11 梯级聚结除油效果

由图11可见,经过长时间运行,在以3种合成纤维为第一级床层的反应中,PA66纤维显示出最佳的聚结除油效果,出水含油量平均值为93.4 mg/L;其次为PTFE、PET床层,出水含油量平均值分别为128.3 mg/L和174.0 mg/L,三者对应的第一级除油率为90.7%、87.2%和82.6%;各梯级聚结反应器第二级出水含油量均低于10 mg/L。单一COT-COT反应器在运行初期出水含油量较低,后期缓慢升高,处理效果低于梯级聚结反应器。

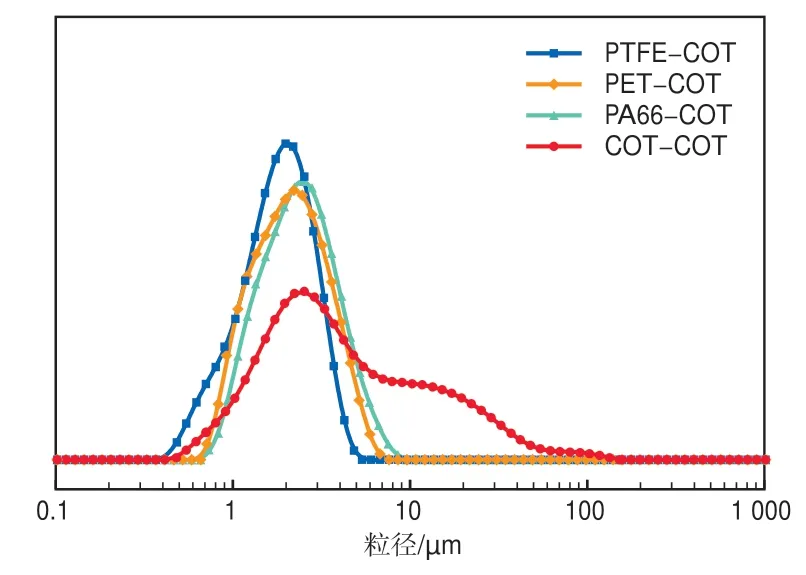

体系运行24 h后,梯级聚结过程出水的油滴粒径分布曲线见图12。

图12 梯级聚结过程出水油滴粒径的分布曲线

由图12可见,在PTFE-COT、PET-COT和PA66-COT梯级聚结床层第二级出水中仅出现了微量的乳化油,而仅COT纤维的聚结床层出水中还出现了油滴粒径大于10 μm的分散油,表明梯级聚结工艺的除油效果优于单级聚结。

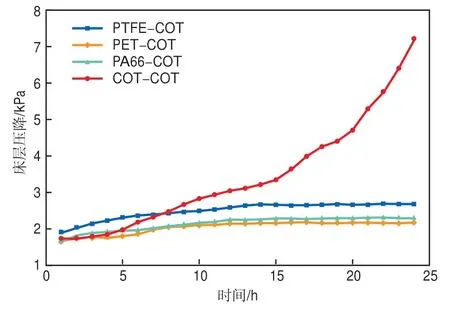

梯级聚结过程出水的床层压降变化见图13。由图13可见,仅使用COT纤维的聚结床层随时间的延长压降显著增加,特别是运行10 h后,上升趋势更为明显。在运行周期内梯级聚结工艺的总压降低于3 kPa,维持在较低值,梯级聚结反应器稳定运行,进一步证明了梯级聚结工艺的优越性。

图13 梯级聚结过程出水的床层压降变化

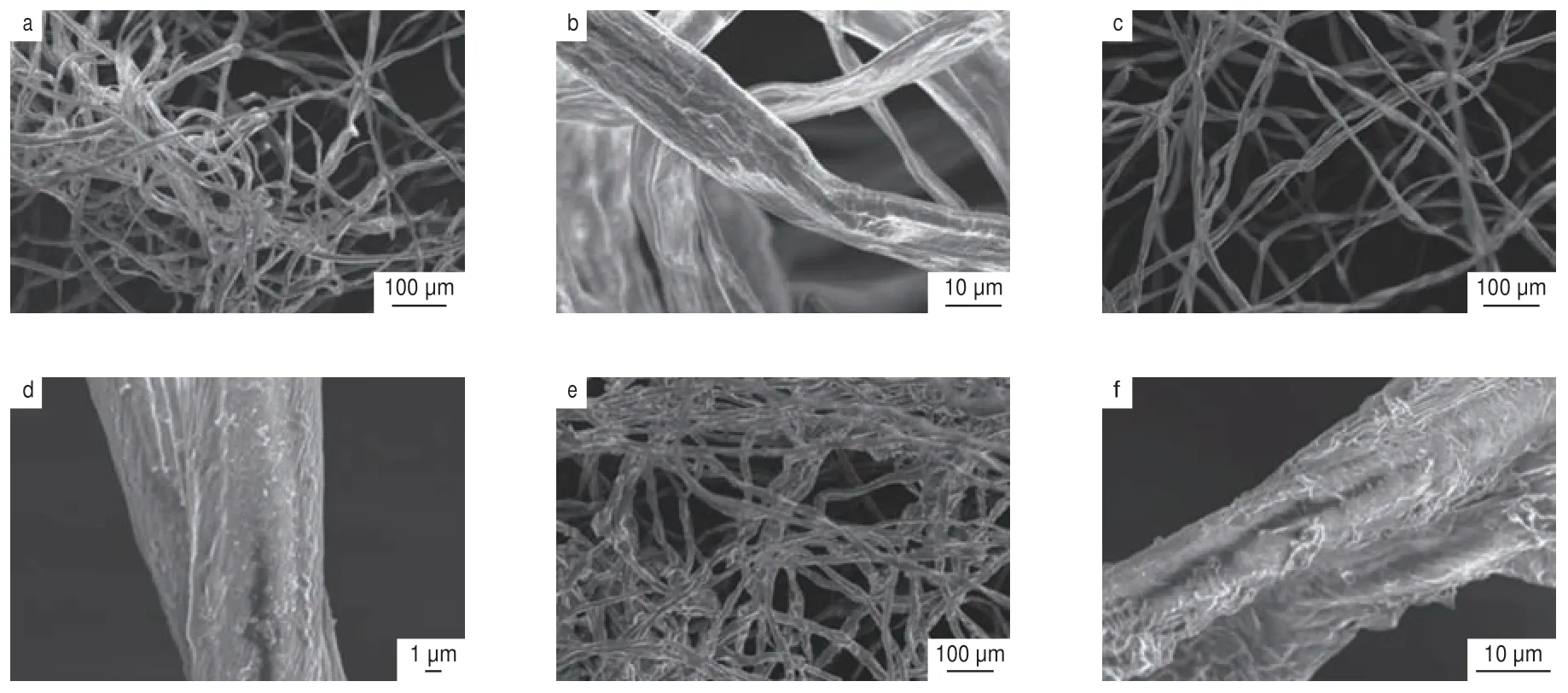

COT纤维使用前后的SEM照片见图14。从图14可知,未使用的COT纤维表面光洁无污染,从COT-COT聚结床层取出的纤维存在一定量的附着物,纤维受到污染。以PTFE-COT床层为例,第二级床层COT纤维的附着物相对较少,接近未使用时的COT纤维。可见,采用梯级聚结方案可有效降低床层污染,延长运行周期。

图14 COT纤维使用前后的SEM照片

3 结论

a)光学接触角测量仪表征结果显示,COT纤维在水下与油的接触角为145.6°,具有良好的疏油性。

b)与PTFE、PET和PA66 3种合成纤维相比,COT纤维表现出更高的除油效率,乳化油去除效果显著。在进水含油量1 000 mg/L,表观流速4.2 m/h的条件下,COT纤维的除油率大于99%,且出水中无分散油。

c)梯级聚结除油工艺中,在以3种合成纤维为第一级床层的反应中,PA66纤维的聚结除油效果最佳,出水含油量平均值为93.4 mg/L;以COT纤维作为第二级床层,梯级聚结反应器第二级出水含油量低于10 mg/L。

d)梯级聚结除油工艺第二级床层出水中仅出现了微量的乳化油,运行周期内总压降低于3 kPa,COT纤维附着污染物较少。梯级聚结工艺床层具有良好的破乳效果,且利用亲疏水纤维各自特性,降低床层压降,有利于稳定运行。