中药制剂生产工艺存在的问题与对策分析

*张丁倩

(云南白药集团股份有限公司 云南 650500)

1.中药制剂生产工艺概述

(1)中药制剂生产工艺主要内容

中药制剂是指中药经过加工、配制而制成一定剂型、规格和质量标准的药品。中药制剂的生产工艺包括药材加工、提取、浓缩、配制、制剂加工和包装等环节。

①药材加工。中药制剂生产的第一步是对所选药材进行加工,包括去杂、洗净、晒干等步骤。②提取。将加工好的药材经过粉碎、浸泡、浸出等方式提取所需有效成分。提取方法多种多样,有水提法、醇提法、水醇混合提法、超临界CO2提取法等。③浓缩。将提取得到的药液经过蒸馏、浓缩、冷冻干燥等方法,使其减少体积,提高有效成分的含量。④配制。将浓缩好的药液加入其他药材或辅料,按一定比例配制成特定的药物剂型,如颗粒、丸剂、散剂、片剂、糖浆、注射液等。⑤制剂加工。按照不同的药物剂型,进行压制、混合、干燥、煎煮、喷雾干燥等步骤,将配制好的药液或药粉加工成符合质量标准的中药制剂。⑥包装。将制好的中药制剂进行分装、包装、贴标签、装箱等步骤,最终形成销售包装的中药制剂。

总体来说,中药制剂生产工艺涉及多个环节,每个环节都需要控制质量、保证安全,确保最终制成的中药制剂能够符合药品的质量标准和规定。

(2)保证中药制剂生产工艺质量意义

保证中药制剂生产工艺质量,对于保障人民健康和中医药产业的发展具有重要意义。首先,中药制剂作为一种药物,其安全性和有效性直接影响到患者的健康和生命。只有保证制剂生产工艺质量,才能保证中药制剂的安全有效。因此,加强对中药制剂生产工艺的管控和规范,是保障人民健康的重要举措。其次,中医药产业是我国传统医药文化重要组成部分,也是我国经济社会发展的重要支撑。中药制剂作为中医药产业的重要组成部分,其质量直接影响中医药产业竞争力和发展潜力。只有保证中药制剂生产工艺质量,才能提升产品的市场竞争力和品牌价值,进一步推动中医药产业的发展。因此,保证中药制剂生产工艺的质量具有重要的意义,不仅是为了保障人民健康和安全,也是为了推动中医药产业的健康发展。

2.中药制剂生产工艺存在的问题

(1)原药材质量不合格

原药材质量不合格是中药制剂生产中常见的问题之一,这可能会导致中药制剂的质量下降、药效不佳或者产生不良反应,甚至对人体健康造成潜在风险。以下是一些可能导致原药材质量不合格的原因:其一,来源问题。有些原药材来自不正规或者非法渠道,或者是通过野生捕捉等方式获取,导致原药材品质和纯度无法得到保障。其二,储存问题。一些原药材在储存过程中容易受到湿气、阳光、虫害等影响,导致其品质下降,甚至污染。其三,采摘时间问题。一些原药材采摘时间不当,例如采摘过早或者过晚,也可能导致原药材品质下降。其四,质量标准问题。由于中药材的生长地点、气候、土壤、采摘时间等因素的影响,原药材品质和成分含量可能存在差异,如果没有严格质量标准进行约束和监控,可能导致原药材质量不合格[1]。其五,检验问题。一些生产企业没有严格的原药材检验标准和检验流程,或者检验人员专业技能不足,也可能导致质量不合格的原药材被误认为合格。

(2)提纯分离技术还不纯熟

中药制剂生产中的提纯分离技术需要高度技术水平和经验,如果技术不成熟,就容易出现操作不当、精度不够等问题,导致提纯不彻底或失去有效成分。同时,提纯分离需要使用专业设备和仪器,如果设备不合适或者操作不当,就容易造成提纯效果不好或者失去有效成分的问题。提纯分离操作需要遵守一定的规范,例如保证操作环境干净卫生,避免外界污染等,如果操作不规范就容易造成提纯效果不佳或者产品质量不稳定问题。中药制剂生产需要进行严格的质量控制,包括原材料质量、工艺控制、成品质量等多个环节,如果质量控制不到位,就会导致提纯效果不佳或者成品质量不稳定问题。中药制剂生产中,提纯分离技术需要耗费大量的人力、物力和财力,如果成本过高,就容易导致企业难以承受或者产品价格过高问题。

(3)成型工艺存在缺陷

中药制剂的成型工艺是指将经过处理的药材粉末通过加入成型剂、搅拌混合、压片、包衣等工艺步骤制成片剂、胶囊、丸剂等形态的制剂。在这个过程中,成型工艺存在以下缺陷:成型剂是制剂成型过程中的重要组成部分,常见成型剂有淀粉、羧甲基纤维素钠等。但如果选择不当,会导致成型后的制剂质量不稳定,易碎或粘连。成型过程中需要控制的参数包括搅拌速度、湿度、压片压力等,如果这些参数不合理,也会导致制剂质量不稳定,如片剂容易断裂或不易溶解等[2]。成型机械设备也会影响制剂的成型质量,如机器失调或不适合当前工艺等,都会导致制剂成型不良。成型后制剂需要包装,如果包装材料选择不当或者包装工艺不规范,会导致制剂变质或者降低其质量。成型过程中可能会受到空气、水、环境等因素污染,从而导致制剂质量下降,不符合药物的安全、有效性要求。

3.中药制剂生产工艺问题解决对策

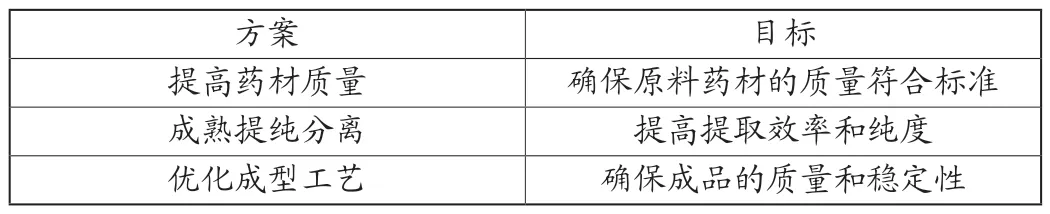

解决中药制剂生产工艺问题的方法包含以下几种,其主要内容如表1所示。

表1 中药制剂生产工艺问题解决对策一览表

(1)提高药材质量

为保证生产正常进行,提高药材质量,生产企业应该建立起原药材采购的标准化、规范化管理体系,选择合格供应商,定期对供应商进行评估和监控,保证原药材来源安全和品质可靠。企业应该建立严格的原药材检验标准和检验流程,确保原药材品质符合质量标准,杜绝质量不合格原药材进入生产流程。除此之外,生产企业应该建立起完善的原药材储存体系,包括储存场所的环境控制、储存容器的选择和维护、储存周期控制等方面,以保证原药材品质和安全性。生产企业可建立符合要求的药材储存场所,要求通风、干燥、防虫、防潮、防霉,储存环境温度适宜、通风良好,避免药材受到阳光直射和高温等不良影响。对于易变质、易受污染的药材,可采取科学有效防腐措施,如进行蒸汽灭菌、紫外线消毒、真空封装等。建立健全的药材储存管理制度,规范储存操作流程,明确各项管理责任,做到药材储存全程可追溯。对储存药材进行定期的检验检测,如外观、化学成分、微生物污染等,发现问题及时处理和修整,确保药材的质量和安全性[3]。

技术创新同样重要,采用新的提取、分离、纯化技术,优化生产工艺,提高原药材的利用率和产品质量。例如微波干燥是一种相对较新的干燥技术,已广泛应用于中药制剂生产中。相比传统干燥方法,微波干燥具有干燥速度快、能耗低、干燥效果好等优点,特别适用于对药材干燥的生产需求。微波干燥能够将药材内部水分快速排出,从而提高干燥效率,缩短药材干燥时间,提高生产效率。需要注意的是,微波干燥仍然存在一些局限性,例如干燥的设备成本较高,对药材品质要求较高等。因此,在中药制剂生产中,需要结合具体生产情况,合理选择干燥方法,以达到更好干燥效果。相关政府部门应该加强对中药制剂生产企业的监管,建立健全的监管制度和评价体系,对违规企业进行严格惩罚和处罚,以维护中药制剂生产安全。

(2)成熟提纯分离

①加强技术培训。对于中药制剂生产中的提纯分离技术,企业可开展专业技术培训,提高员工专业技能和操作能力。同时,也可聘请相关领域专家进行技术指导,及时解决操作中的问题和困难。②改进设备技术。提纯分离技术需要使用专业设备和仪器,企业可加强设备维护和更新,引进先进设备技术和仪器,提高设备的精度和效率,从而提高提纯分离的效果。中药制剂生产的提纯分离技术发展迅速,涌现了许多新技术。如超临界流体技术。该技术利用超临界流体的高溶解度和渗透性,在不使用有机溶剂的情况下,实现对中药成分的分离提取。以及壳聚糖纳米粒子技术。该技术利用壳聚糖纳米粒子在水溶液中的自组装能力,制备出高稳定性、高生物相容性的纳米粒子,可用于中药成分的包载和控释。③制定严格操作规范。中药制剂生产中,需要制定严格的操作规范和标准,确保每一个操作环节的精度和规范性。同时,也需要加强操作员的管理和培训,确保员工遵守规范操作,提高提纯分离效果和产品质量稳定性[4]。④加强质量控制。中药制剂生产中,需要进行严格的质量控制,对原材料、中间产品和成品进行质量检测,及时发现和处理质量问题。同时,还可建立完善的质量管理体系,确保产品的质量稳定性和合规性[5]。⑤优化生产工艺。中药制剂生产中,需要根据产品的特点和市场需求,优化生产工艺和提纯分离方案,从而提高产品的成本效益和市场竞争力。

(3)优化成型工艺

针对中药制剂生产成型工艺存在缺陷的问题,可通过优化成型剂的选择、控制工艺参数、优化成型机械设备、规范产品包装和加强质量监管等措施进行解决,提高中药制剂的质量和安全性,增强市场竞争力[5]。第一,优化成型剂的选择。成型剂的选择要根据具体的药材特性和成型要求进行合理选择,从而保证成型剂与药材粉末的兼容性和制剂的稳定性。第二,控制工艺参数。合理控制工艺参数,如搅拌速度、湿度、压片压力等,保证药材粉末与成型剂的混合均匀、成型压力合适、成型速度适中等,从而保证制剂的质量和稳定性。第三,优化成型机械设备。选择符合工艺要求的成型机械设备,如压片机、胶囊填充机、滚动压片机等,提高生产效率和制剂质量稳定性,保证成型机械设备的正常运行。第四,规范产品包装。选择合适的包装材料和包装工艺,保证制剂在包装中的质量和稳定性,防止污染和变质,同时提高产品的市场竞争力。第五,加强质量监管。建立完善的质量监管体系,强化原材料和制剂的质量监管,加强生产过程的监督和检验,保证制剂质量和安全性。在生产流程中,设立成型工艺的质量控制点,如在制剂基础料炮制和加工过程中设置检测点,对原材料、半成品和成品进行严格的质量控制和检验,及时发现和排除制剂质量问题。同时,生产者引进先进的检测技术,如高效液相色谱(HPLC)、气相色谱(GC)、近红外光谱(NIR)等检测技术,实现在线检测和离线检测,及时发现制剂中的成分含量和质量问题,确保制剂的质量稳定。需注意,生产者还需做好成型工艺的记录和统计工作,收集和汇总成型工艺中的数据和信息,分析制剂生产过程中出现的问题,找出问题的原因和解决方法,确保制剂质量的稳定和提高。

4.结束语

总之,中药制剂生产工艺存在的问题是多方面的,需要从多个方面采取对策进行解决。同时,也需要注重中药制剂的特殊性和特点,采用科学、合理的控制策略和技术手段,确保中药制剂的质量和安全。此外,政府、企业和科研机构的共同参与是今后的研究重点,如何通过拉动各方改革创新能力,共同推动中药制剂生产工艺的创新和进步,是促进中药制药行业发展的重点所在,也只有多方共同努力才能为人民健康和中医药产业的发展做出更大的贡献。