综采工作面瓦斯抽采技术优化及效果分析

*王龙飞

(晋能控股装备制造集团 山西 048205)

前言

在我国能源消耗中,煤炭占有量超过50%,其地位在石化能源中首屈一指。但是在开采煤矿的过程中会出现许多事故,主要是矿井工作中产生的粉尘、火灾、水害、瓦斯等因素所导致的,其中瓦斯的危险性与破坏性最为严重。工作人员在井下作业中会遇到煤与瓦斯突出、瓦斯爆炸事故,所以抽采煤层中赋存的瓦斯是最有效的方法。通过现场实践可知,水力割缝与水力致裂可增加煤层的透气性,有效地提高瓦斯的抽取能力。但在不同的矿井中煤层赋存条件也不同,为了提高钻孔瓦斯抽取效果,也会用到以下两种方法:第一是通过柱式封孔方法提高抽取效果;第二是通过穿层钻孔水力修复工艺提高抽取浓度。同时研究发现抽取过程中负压与钻孔的距离都会对抽取瓦斯的浓度与含量有影响[1]。通过对山西某煤矿地质条件进行勘测,工作人员决定采用低负压抽采、钻孔修复以及胶囊封孔的方法来减少井下瓦斯含量。

1.山西某矿3109采煤工作面概况

经勘测,山西某煤矿中煤层赋存稳定,煤层内生裂隙发育,其内部瓦斯含量较高。该煤矿中煤层倾角在2°~9°之间,平均倾角3°,平均厚度约2.75m。

此煤层工作面为3109型,总面积约352262.3m2,工作面倾向距离258.2m,走向距离1364.3m,可开采3#煤层,开采量预计有1.288Mt。通过测量工作面瓦斯分布可知,瓦斯绝对涌出量为30.31m3/min,相对涌出量为7.93m3/t,且含量最高的位置在回采面切巷向北276~589m处。为了能在该工作面顺利开采,工作人员采用了“三进一回”“Y”方式进行通风,供风量为3196m3/min。并选用MG400/930-WD型采煤机进行开采,开采方式为倾斜长壁后退式,割煤深度达到了8m。

2.瓦斯抽采技术优化

钻孔的密封性是影响瓦斯抽取效果的重要因素,所以对抽采钻孔周围缝隙进行加固密封,是必不可少的工作环节。在开采3109工作面的煤层中钻孔密封性较差,并且钻孔深度大,所以抽取效果较低。为了能有效解决此问题,工作人员用简易胶囊进行封孔,并且向钻孔内注射高压水流来排除孔内的碎渣,提高煤层的通透性,更是减少了堵孔与塌孔的问题。在抽采过程中通过对高负压与低负压对比,发现低负压抽取效果更加明显。

图1为改进抽采孔后的布置图,其抽采方案为从底抽巷中向煤层打穿层钻孔抽采。由图可知,在该方案中有4组孔同时进行瓦斯抽取,每组孔中包含了20个孔,且分为两排。将这4组孔在不同措施下分别做对比:

图1 瓦斯抽采钻孔布置

第39组中每个孔直径为94m,孔之间的距离为10m,抽采方式为正常抽采。且用水利冲孔来增加煤层通透性,封孔用原有方案进行,封孔的深度为18m。最后用平均负压为40kPa的压强抽取6个月。

第38组用简易胶囊进行封孔,深度为5m,其他条件与39组相同。

第42组孔先简易封孔后高压抽取瓦斯1个月,其次用高压水经行孔内修复,再封孔抽取瓦斯2个月。

第44组孔钻、孔修复、密封、低负压抽取同时进行,在负压为10kPa压强下抽取3个月。

3.瓦斯抽采效果对比

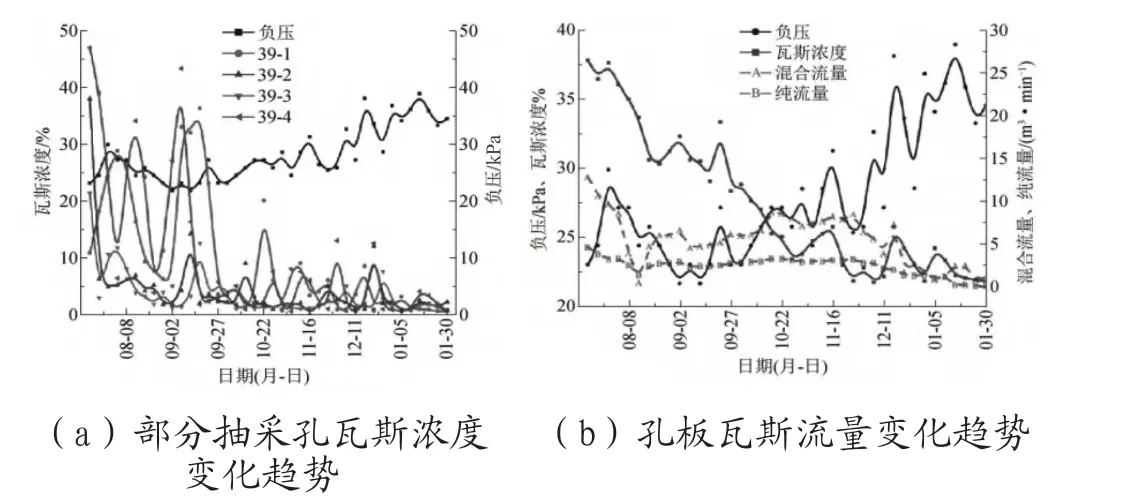

(1)原有抽采效果

该煤矿3109工作面在原有的瓦斯抽取方案中各钻孔抽取的瓦斯浓度效果如图2(a)所示;孔板瓦斯浓度和流量效果如图2(b)所示。由图可看出,在瓦斯抽采中抽取压力在逐渐上升,其原因是抽采的过程中钻孔内部出现塌孔[2]。

图2 39组钻孔抽采情况

另一方面抽采浓度与流量曲线都逐步下降,但抽采浓度下降变化有波动,而流量曲线变化较平缓。在图中可发现初期钻孔内瓦斯浓度为47%,孔板瓦斯浓度为36%,此时两者瓦斯浓度最高。混合流量最高为13m3/min,纯流量最高为4.8m3/min。最终瓦斯总抽采量为1370m3。

(2)简易封孔钻孔抽采

图3所展示信息是钻孔运用简易胶囊密封后的瓦斯抽采效果图。由图可知该抽采方案采用高压抽采,整个抽采过程中负压呈增长趋势;抽采瓦斯浓度出现波动且呈现下降状态,在钻孔处抽采浓度最高,而孔板抽采浓度在抽采进程中期数值最高,两者都达到了35%;抽采流量整体也处于下降状态,所以整个抽采工作结束后,瓦斯抽取量为1307m3。

图3 38组钻孔抽采情况

以上结果与传统抽取方案相比,瓦斯抽采量无明显变化,但抽采的浓度略有下降。最大的优点在于优化后抽采时间减少,由以往的6个月减少到4个月,所以优化后的抽采方案效率更高。

(3)简易封孔和钻孔修复抽采效果

通过简易胶囊和高压水力优化后的钻孔抽取瓦斯效果如图4所示。由图可知该抽采方案整体负压呈上升状态。抽采浓度出现波动且整体呈现先升高后下降的趋势。钻孔的抽采浓度最高达到22%,孔板瓦斯抽采浓度最高达到了35%。

图4 42组钻孔抽采情况

该方案孔板瓦斯抽采流量无明显变化,其中纯流量约为5m3/min,混合流量大约为10m3/min,抽采完成后抽采瓦斯的总量达到了1905m3。

改进后的方案中抽采量明显增加,与原有方案相比有46%的提升,并且抽采时间缩短到了3个月。此方案优点明显,在钻孔通过水力修复后,瓦斯抽取量与抽取时间都有了明显的变化,所以水力修复对煤层的通透性与钻孔的抽采环境有着良性改变[3]。

(4)简易封孔、钻孔修复和低负压综合抽采效果

把低负压抽采工艺、高压水力修复和简易胶囊密封三者共同运用在瓦斯抽采中,所呈现效果如图5所示。由图可知整个抽采过程中负压无明显波动,钻孔内负压约11kPa,而在抽采前期孔板瓦斯负压有较大起伏,但后期负压到达10kPa再无明显变化。孔板瓦斯浓度与钻孔内瓦斯浓度初期都为10%,并且两者开始下降,到中期又上升至最高值,后期又下降至最低值[4]。抽采流量在整个抽采工作中无变化,瓦斯抽采总量为1356m3,与之前抽采方案相比抽采量无明显变化。但低负压抽采所消耗能量较少,所以抽采方案中低负压抽采瓦斯更为合适。

图5 44组钻孔抽采情况

4.结论

(1)通过对山西某煤矿3109工作面进行勘测分析,其内部瓦斯含量较高,所以在煤矿开采前需抽取内部瓦斯,来保证井下作业的安全。工作人员在对工作面内部特征全面考察后,制定了低负压抽采工艺、高压水力修复和简易胶囊密封共同运用的抽采方案。

(2)在现场对瓦斯抽采工艺进行对比后发现,传统抽采方案效果最差;简易胶囊封孔增强了钻孔的密封性,提高了抽采效率;水力修复则增强了煤层的通透性,改善钻孔环境,对抽采效率有明显提升;低负压对抽采效果无明显提升,但与高压相比消耗能量较少,所以低负压更适合。