硼酸三聚氰胺磷酸盐阻燃剂的制备及其对PP的阻燃改性研究

*张学国 田静 蒋萌萌 魏天宇 焦守昌

(聊城大学材料科学与工程学院 山东 252000)

前言

自高分子材料问世以来,其发展突飞猛进,已经融入了生产、生活和科技等领域。随着现代生活水平的提升,人们对材料的安全性要求越来越严格,如阻燃性能。材料的阻燃性一般通过添加阻燃剂的方式实现,我国阻燃剂研发时间相对较晚,但发展速度较快。迄今为止,我国已能够独立生产几十种体系的阻燃剂,如卤系、磷系和无机系等,阻燃剂已成为我国第二大高分子材料改性添加剂。阻燃剂作为一种重要的高分子助剂,广泛添加于塑料、橡胶、纤维等材料,可有效地提高材料的阻燃性能,减少火灾的损失乃至预防火灾的发生[1-2]。

2020年刘立华课题组[3]将硬质酸钠改性后的氢氧化镁添加至PP中,提高了PP的阻燃性。随后,2022年吴正环[4]采用有机改性纳米蒙脱土与膨胀阻燃剂协同改性PP,提升了产品的成炭品质,同时研究了改阻燃PP的热降解机理。综合目前市场上阻燃剂的使用情况发现,虽然阻燃剂的确能够有效预防火灾的发生,但是其在发挥作用过程中也产生了不容忽视的问题,特别是卤系阻燃剂,在阻燃过程中会释放出对人体和环境有害的毒气体,对人的生理器官造成无法逆转的伤害,从而带来无法估量的损失。因此,无卤阻燃剂的发展及应用对人们的生产和生活具有重要的现实指导意义[5-6]。

本文以硼酸、三聚氰胺和磷酸为原料制备了无卤膨胀型阻燃剂,该阻燃剂具有高阻燃性、无熔融滴落、无卤、无腐蚀性气体产生等优点[7]。不仅具有良好的阻燃性能,而且符合绿色环保的要求,已成为热门研究领域。该论文将从阻燃剂MPB的制备及其在高分子材料PP中的应用为出发点,以探究其阻燃性能。

1.材料制备与检测方法

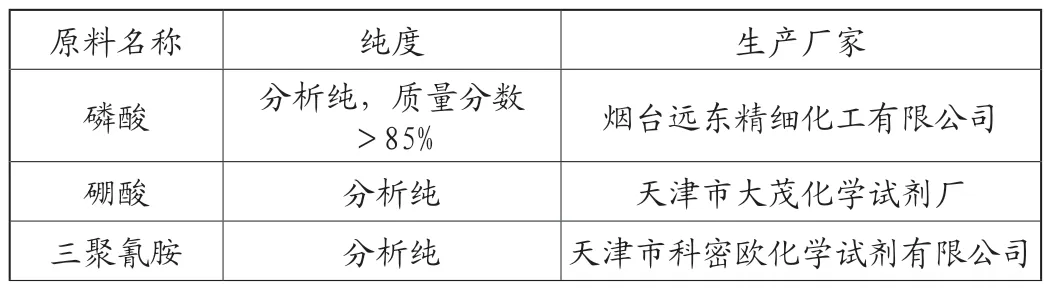

(1)实验材料

表1 主要原料试剂及生产厂家

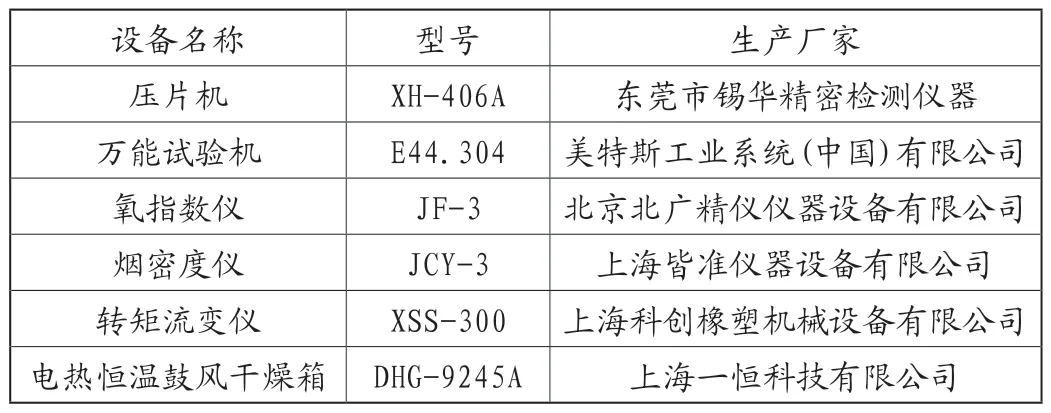

(2)主要仪器设备

表2 主要实验设备及生产厂家

(3)试样制备

硼酸三聚氰胺磷酸盐(MPB)的制备第一步,向装有温度计、电动搅拌器和冷凝管的250mL三口烧瓶中加入150mL去离子水,51g磷酸,搅拌10min后,油浴加热至50℃,然后分批加入55.7g三聚氰胺,同时适当增加搅拌速度,防止体系结块,待三聚氰胺加入完毕后继续搅拌反应2h。反应完毕后冷却至室温,真空抽滤,用去离子水洗涤三次,并将滤饼置于70℃真空干燥箱6h,即可得到白色粉末MP88.61g。第二步,向装有温度计、电动搅拌器和冷凝管的250mL三口烧瓶中加入150mL去离子水,20.10g硼酸,在油浴加热下搅拌使硼酸完全溶解,升温至80℃,然后加入已制备的MP48.60g,在此温度下回流反应3h。反应结束后冷却至室温,用去离子水洗涤三次,真空抽滤,并将滤饼置于70℃真空干燥箱6h,即可得到白色粉末MPB 47.56g[8-9]。

阻燃PP的制备分别将不同比例的MPB,抗氧剂1010,硅酮母粒和PP加入扭矩流变仪中,温度设定180℃,转速为45r/min,混炼40min取出即可。然后将混炼好的样品进行压片,压片机上模和下模温度均设定180℃,压力15MPa,保温20min后取出,冷却至室温,并裁剪试样,按阻燃剂的添加量编号PP-0、PP-10、PP-20和PP-30,最后将试样放入密封袋里密封保存待测试。

2.结果与讨论

(1)力学性能测试

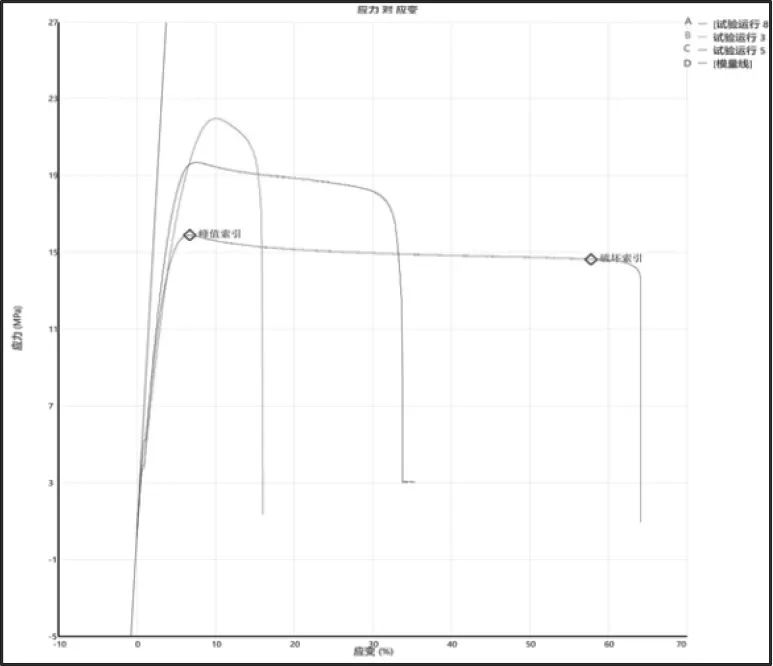

将阻燃PP裁剪制出哑铃状试样(符合标准GB/T 1040—2006)[10],然后使用万能拉伸试验机对其进行力学性能测试。测试结果如下:

通过图1可得出以下结论,当加入10% MPB时,PP的拉伸强度和断裂强度均有所下降;当添加量为20%时其拉伸强度和断裂强度继续下降,主要原因在于该阻燃剂为粉末状颗粒,以粒子的形式填充在PP中,经混炼后,在PP中均匀分布,使得PP的力学性能变化较大。同时阻燃剂MPB在PP中起到了增塑剂的效果,随着MPB添加量的增大,阻燃PP断裂伸长率提升。

图1 A:PP-20,B:PP-0,C:PP-10应力应变对比图

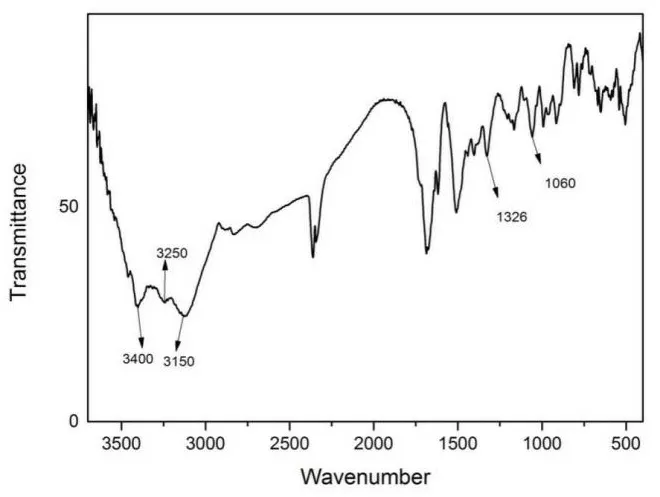

(2)红外光谱测试

傅里叶变换红外光谱分析,取干燥的阻燃剂MPB样品与KBr混合,压片即可得到试样。扫描范围500~3900cm-1,分辨率为4cm-1,扫描次数为64次。红外光谱如图2所示,3400cm-1、3250cm-1为-NH3+和-NH2中N-H伸缩振动吸收峰的重叠,1060cm-1为P-O伸缩振动吸收峰,3150cm-1为BO-H的伸缩振动吸收峰;1326cm-1为B-O的伸缩振动吸收峰,1060cm-1为H2PO4-伸缩振动吸收峰。通过红外光谱测试,可验证阻燃剂MPB的合成[11]。

图2 MPB的红外光谱对比图

(3)热失重分析测试

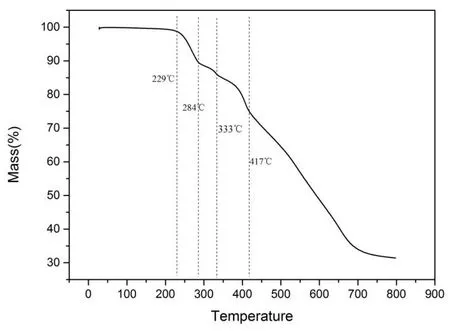

从图3可以看出MPB主要有四个热降解过程,第一阶段的热分解范围为229~284℃,是由于MPB中含硼基团随着温度的升高不断脱水形成焦硼酸及硼酸酐等。第二阶段的温度范围为284~333℃对应于MPB中含磷基团不断受热脱水分解为焦磷酸、偏磷酸(HPO3)等。第三阶段为333~417℃,质量损失在此阶段约为10%,主要为MPB中含氮基团发生分解为NH3。最后,温度高于417℃质量损失在此阶段最大,约为45%,主要为硼盐、偏磷酸等受热软化、熔融形成不透气的玻璃层。

图3 MPB的热失重分析测试

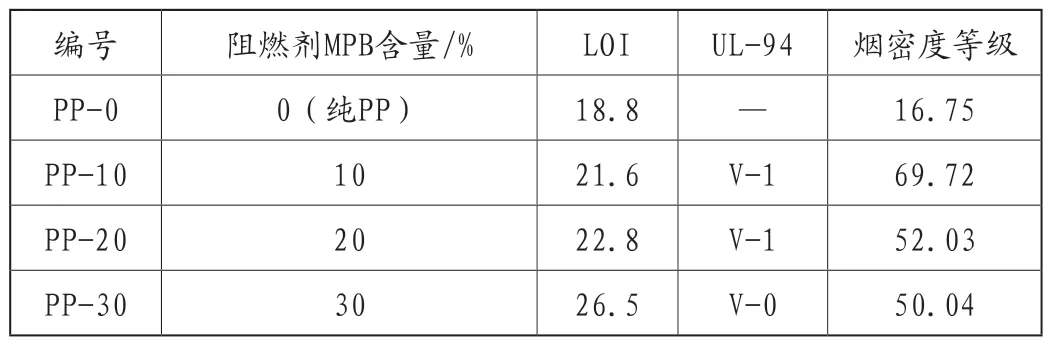

(4)阻燃PP阻燃性能测试结果

从表3可以看出:与未添加阻燃剂的纯PP(LOI为18.8)相比,阻燃PP的极限氧指数有所提升,并且随着MPB添加量的增加而逐渐升高;当添加量达到30%时,阻燃PP的极限氧指数达到26.5,且阻燃等级达到V-0级,已基本能够达到预期阻燃效果[12-13]。但MPB与PP的相容性欠佳,需要进一步优化配方以改进阻燃剂与PP的相容性。

表3 阻燃PP阻燃性能测试

4.结论与展望

(1)由三聚氰胺、磷酸和硼酸通过两步法制备出阻燃剂MPB,且对阻燃剂做了应力应变、红外光谱和热失重表征测试。

(2)将不同量的阻燃剂及其他高分子助剂复配添加至PP,制成阻燃PP,并对其阻燃效果检测。随着阻燃剂添加量的增大,阻燃效果越来越好。最终得到阻燃剂MPB添加量为30%时,阻燃PP氧指数为26.5,且有膨胀作用,PP的阻燃性能得到明显提升。未做35%甚至40%添加量的比例是考虑阻燃剂与PP的兼容性问题。

(3)MPB在阻燃过程中产生硼酸酐或硼酸,硼酸在热裂解时形成类似玻璃状的熔融物覆盖在材料表面,可有效隔断氧气,从而达到阻燃的目的;MPB中含有氮元素,它受热时能释放出N2等,可稀释空气中氧的浓度,起到阻燃的作用。以上研究为MPB在高分子材料中阻燃机理的探究奠定了基础。

(4)MPB阻燃剂可用于PP的阻燃,提高了PP的阻燃性能,使得PP在生产生活中安全性更佳,同时也能有效地阻断火灾的发生和延续。接下来我们将会继续探究MPB与PP的兼容性问题,优化配方使得MPB在PP中更好地相容,同时从微观水平上更好地去理解其阻燃机理,为其他类型的阻燃剂提供理论支持;尝试将此阻燃剂MPB应用于其他高分子材料,以期达到更优的阻燃效果。