基于橡胶沥青混合料路用性能与施工技术研究

阿卜杜热西提·艾合麦提尼亚孜

摘要:为研究橡胶沥青混合料路用性能,基于温拌橡胶沥青混合料配比理论基础,通过采取马歇尔实验,对不同温度下橡胶沥青混合料存在的空隙情况进行实验分析。将热拌橡胶沥青混合料的空隙率作为目标空隙率,在比较分析的基础之上,确定橡胶沥青混合料的最佳搅拌时间。从路用的性能来看,高温性能得到了明显的提升,水稳定性较好,低温状态上没有出现性能明显衰减的问题,符合道路施工规范要求。

关键词:温拌橡胶;沥青混合料;拌和;击实温度

0 引言

橡胶沥青是先将废旧轮胎原质加工成为橡胶粉粒,再按一定的粗细级配比例进行组合,同时添加多种高聚合物改性剂,并在充分拌合的高温条件下,与基质沥青充分熔胀反应后形成的一种路面材料。橡胶沥青具有高温稳定性、低温柔韧性、抗老化性、抗疲劳性、抗水损坏性等性能,是较为理想的环保型路面材料,主要应用于道路结构中的应力吸收层和表面层中[1]。

橡胶沥青混合料搅拌和配比过程中,由于需要进行高温加热,不可避免地会释放出大量的有毒气体,产生对环境的不良影响。同时高温加热也会使沥青产生老化问题,影响了混合料的稳定性。沥青温拌技术通过控制加热温度的方法,减少了橡胶加热中所产生的有毒气体,渐成为一种相对环保的路用材料[2-3]。

目前,国内的专家学者主要对温拌橡胶沥青路用性能进行了研究和论述,但对温拌橡胶沥青混合料空隙率与击实温度关系研究并不多见。本文基于温拌橡胶沥青混合料配比理论基础,通过采取马歇尔实验,对不同温度下橡胶沥青混合料存在的空隙情况进行实验。将热拌橡胶沥青混合料的空隙率作为目标空隙率,在比较分析基础之上,确定橡胶沥青混合料的最佳搅拌时间。

1 原材料及试验方案

1.1 原材料

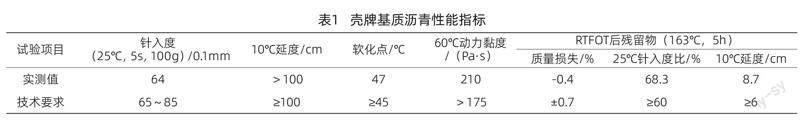

采用壳牌70#沥青作为基础材料,橡胶粉原料分为粗、细两种材料,运用了有机降粘型温拌剂作为催化剂,相关与原材料性能指标如表1、表2所示。

1.2 温拌橡胶沥青的制备

采用加热方式,将沥青状态改变为流体形态,并将其中融入足够量的橡胶粉,在1h搅拌以后即可制成橡胶沥青。整个加热的过程中温度控制在190℃,搅拌的速率控制为480r/min,混合料的配比为基质沥青:橡胶粉:温拌剂=100:20:3。

1.3 试验方案

确定温拌橡胶沥青混合料各材料配比以后,通过马歇尔试验操作,对不同温度状态下路面的空隙率进行计算,将最佳油石比条件得到的空隙率,作为试验操作的目标空隙率。明确试验操作下,温拌橡胶沥青混合料最佳搅拌时间和温度,并且在上述条件下,进行车辙动稳定度检验、路面弯曲度检验以及路用性能检查等操作。

2 温拌橡胶沥青混合料配合比设计

结合项目施工的相关经验,最终确定运用SMA-13作为热拌橡胶沥青混合料的级配类型。SMA-13矿料级配曲线如图1所示。

结合其他同类项目施工的经验和成果,分别采用5.8%、6.3%、7.3%和7.6%作为橡胶沥青混合料的试件,并按照《公路工程沥青路面施工技术规范》(JTGF40-2004)文件的要求,对拌和温度和击实温度进行控制。将拌和的温度控制在185℃,击实的温度尽量控制在175℃。马歇尔试验数据如表3结果所示。

以目标空隙率5.0作为项目施工的参照,此时最佳的沥青用量值为6.0%。试验操作结果说明,在混合料中融入温拌剂,不会明显改变沥青的使用量。温拌橡胶沥青混合料的级配和拌和中沥青的加入量,都和热拌橡胶沥青混合料基本相似。为了能够更好的探索温拌橡胶沥青混合料路用性能与温度的关系,在此次试验操作过程中采取了相同的设计参数。

3 温拌橡胶沥青混合料空隙率与击实温度关系

黏温曲线是对热拌沥青混合料成型情况经常运用到的测定方法,但是此方法却不适用于橡胶沥青的测定。这是因为橡胶沥青的黏性非常强,会使成型温度与实际温度值两者之间存在较大误差。

为了能够科学有效的对温拌橡胶沥青拌和击实的温度进行测量,本文基于不同的击实际温度,对温拌橡胶沥青的空隙率变化情况进行测量。实验时,将热拌沥青混合料空隙率最佳时刻温度,作为温拌沥青混合料的击实温度。温拌橡胶沥青混合料空隙率-击实温度曲线如图2所示。

从图2可以发现,随着温度的提高,沥青混合料的空隙率逐渐降低。这是因为随着温度的提高,温拌橡胶沥青的粘性得到有效降低,使得沥青呈现出颗粒状的形态,起到了较好的润滑效果,能够让沥青混合料在击实中得到充分挤压,对于降低空隙率起到了一定促进作用。

在试验中发现,若击实温度未达到规范要求,将造成沥青无法充分压紧,导致沥青与路面无法充分密接,从而出现空隙超标问题。沥青混合料的温度过高,也会造成沥青的流动性增强,导致无法进行充分压实。为此确定最佳的击实温度至关重要。

按照击实与空隙率公式计算,得到其相关系数为0.98。通过公式带入目标空隙率,得到击实温度为146℃。试验表明,当温拌温度提高10℃时即156℃时,温拌橡胶沥青混合料的击实温度,较热拌热拌橡胶沥青混合料降低约29℃。

4 温拌橡胶沥青混合料路用性能研究

4.1 高温、低温性能

对两种混合料开展车辙动稳定和低温弯曲的试验,得到60℃下测定混合料的稳定度为-10℃,高温和低温状态下沥青混合料的使用性能如表4、表5所示。

从表5所示,两种沥青混合料的稳定度值和弯曲试验结果,都和预期的设计规范相互匹配。试验中,拌橡胶沥青混合料的动稳定度,較之传统的热拌橡胶沥青混合料强度增加了30%,弯曲的劲度模量降低了5%。

上述试验数据证明,采取温拌橡胶沥青混合料在高温情况下其强度更好,然而在低温情况下,沥青也会产生开裂问题。分析认为,运用有机蜡在提升其抗高温性能的同时,在低温时发生了结晶析出问题,致使沥青的硬度增大,变得更加易碎。由于集料和沥青粘结不充分,导致沥青混合料低温性能不稳定。

4.2 水稳定性

对两种混合料开展冻融劈裂和马歇尔操作实验,实验中,以25℃和50mm/min加载速率下的稳定度作为评价指标,实验结果情况如表6、表7所示。

从上述表6、表7实验数据来看,上述两种沥青混合料的稳定值均符合施工的规范要求,说明以上两种沥青混合料类型都符合设计规范。从具体开展试验中得到的数据值来看,温拌橡胶沥青混合料的稳定性,要比热拌橡胶混凝土的强度差。

5 结束语

为研究橡胶沥青混合料路用性能,基于温拌橡胶沥青混合料配比理论基础,通过采取马歇尔实验,对不同温度下橡胶瀝青混合料存在的空隙情况进行实验分析。将热拌橡胶沥青混合料的空隙率作为目标空隙率,在比较分析的基础之上,确定橡胶沥青混合料的最佳搅拌时间。最终研究结果表明:

温拌橡胶沥青混合料的击实温度为146℃,拌和温度为156℃,采用温拌可以有效降低击实和拌和温度,温度下降约为29℃。

与热拌橡胶沥青混合进行实验数据比较可以发现,在沥青混合料成型以后,运用温拌橡胶沥青混凝土的稳定性能更好,说明其具有更好的抗高温优势,水稳定性也较好。但是因为融入的有机蜡发生结晶现象,导致沥青混合料的硬度变大,变得更加脆弱,容易产生裂缝问题,抵抗低温能力降低。

温拌橡胶沥青混合料在保证路用性能基础之上,可有效降低沥青混合料的温度,减轻了有毒气体的排放量,对于积极促进废旧轮胎的回收再次利用,有效降低碳排放量,具有积极的现实意义。

参考文献

[1] 李建鑫.温拌橡胶沥青混合料路用性能及应用研究[J].合成材料老化与应用,2019,48(4):67-72.

[2] 代璐,崔欣.温拌橡胶沥青混合料的节能减排[J].路机械与施工机械化,2018,35(4):68-71.

[3] 韩烨.基于有机降粘型添加剂的温拌橡胶沥青混合料设计与性能研究[D].济南:山东建筑大学,2017.

[4] 王铁庆.橡胶沥青评价指标和温拌橡胶沥青SMA混合料技术研究[D].西安:长安大学,2017.

[5] 王志祥,霍洋洋,党合欢.温拌橡胶沥青混合料拌和和压实温度研究[J].武汉理工大学学报(交通科学与工程版),2015,39(3):647-651.