高速铁路桥梁跨越既有铁路的施工技术

张守信

摘要:以某实际高速铁路桥梁跨越既有铁路工程为依托,针对现场工程概况与地质条件,提出桥梁跨越既有铁路施工技术。通过框架桥预制、掘进参数控制及跨越试验段的确定等施工前准备,根据施工工艺流程完成桥梁跨越铁路施工。对施工过程进行监测与分析表明,跨越段地表沉降量符合设计要求,可为类似工程施工提供参考。

关键词:跨越;桥梁;既有铁路;施工技术

0 引言

高速铁路桥梁跨越既有铁路工程具有跨度大、距离长、周围干扰因素多、施工环境复杂等特点,给施工过程带来了极大的挑战,提高了工程的风险程度,为此施工方案的合理选择尤为关键。

当前,应用较为广泛的桥梁跨越既有铁路施工技术,为箱桥顶进与铁路下穿施工工艺[1]。箱桥顶进施工方法主要通过数值计算与模型分析,借助辅助加固措施进行反力墙与管幕施作,完成施工过程。但该施工方法对既有铁路的稳定性影响较大,其安全性及使用性能还有待提高。

目前,铁路下穿施工工艺主要是在管幕双层支护条件下,采用台阶式开挖施工方式。经实际工程应用表明,采用该工艺地表沉降量较大,不符合相应施工监测的控制标准。鉴于以上问题,本文结合实际工程案例,设计一种新颖的桥梁跨越既有铁路施工技术,并基于施工效果展开可行性研究。

1 工程概况

某高速铁路是一条新的客运专线,根据ZK活载设计,时速250km。其中桥梁跨越工程是整个过程中的核心性工程。主桥结构为反力墙混凝土横架拱桥,分别跨越两条主要道路、一个水电站及1条其他公路,长574m。河道宽约300m,为规划的V(2)级水道。

该桥梁的初期设计跨度总长为264m,包含一条城市道路,宽约25m,净高超过20m[2]。城市道路横穿3条铁轨及水电站,主跨为123m,侧跨70m,位于铁路出入口咽喉处。该铁路每天开行70对列车,交通密度约为5.8辆/h。

梁体为单箱双室截面,顶宽1650cm,底宽1370cm。根梁高8.5m,中跨梁高3.8m,梁底为二次抛物线。设计基于三向预应力,采用C55混凝土。涵洞跨度10m、18m、10m,道路中心线与铁路上行方向的夹角约为75.36°。框架桥桥顶与铁路下行方向的尾端距离为2.3m,框架桥立板与跨越铁路之间的水平距离为15.63m。

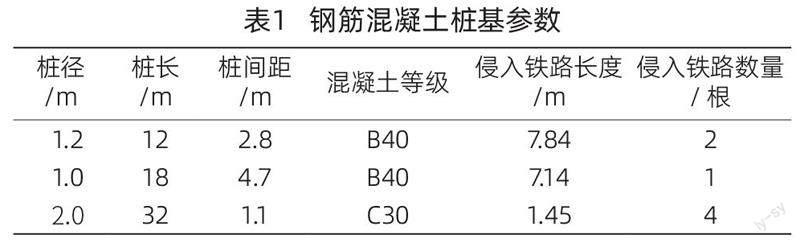

框架桥总质量5869t,平均厚度为10.6m,平均顶升力为1250.3t,顶升长度可达到62m[3]。主桥梁的最大升跨比为1/3,断面主要采用Φ1000mm×16mm的可变高度架式断面。幅桥梁最大升跨比为1/6,断面采用Φ1000mm×16mm的混凝土拱形断面。钢管拱的钢材材质为Q345qD,拱肋、拱助内采用C40混凝土注浆。单根拱肋包含10组立板,相邻两块立板间的距离为6.1m。主桥主要由实体墩石与Φ2.5m桩基组成,平均桩径为6.2m。部分钢筋混凝土桩基参数如表1所示。

该铁路位于曲线半径为410m、430m的高速铁路区间,首次穿过3条铁轨和交叉道岔,包括4个信号灯、2个道岔机、4个接触网支柱和其他相关设备和设施。第二次,它穿过2条铁轨、一座铁路桥和7根接触网支柱。左线隧道顶部与铁路轨底之间的垂直间隙约为25.7m(与第2个地下通道间隙为27.6m),右线隧道顶部和铁路轨底的垂直间隙为25.0m(与第2个地下通道间距为28.4m)。

2 施工准备

2.1 框架桥预制

2.1.1 确定基坑开挖地点

首先需要确定工程的基坑开挖地点。在不破坏既有铁路条件下,在保护区外的指定范围内开挖基坑。参照拟建场地的土质条件、工程设计要求等适时更换桩基础,之后根据设计图纸制作框架桥。

2.1.2 布设挂网

工作坑高边坡周围每隔2m布置一片挂网,便于喷射混凝土。在挂网表面均匀涂抹1.5cm厚的工程用砂浆,作为周围挂网与边坡间的隔离层,同时保证隔离层与铁路侧的距离不小于3.5m。

2.1.3 配置混凝土浆液

之后利用钢筋混凝土制作框架桥。按照1:3的水与水泥比例配置混凝土浆液,框架桥的结构为刚性框架连接结构,然后进行混凝土底板施工[4]。

2.1.4 混凝土底板施工

在反力墙与框架桥顶板之间的缝隙处放置混凝土底板,与反力墙和顶板间距均为2m,同时利用脚手架固定墙体与底板。基于脚手架与钢木复合模板分两次将混凝土浇筑成型,模板采用十字钢钉进行加固。

框架桥的钢筋骨架属于大体积钢筋混凝土结构,体系为固定板支撑,为此对框架桥骨架进行混凝土浇筑前,要严格控制浆液配比以及混凝土成型过程中的坍落度及振石的振动频率。

2.1.5 养护

浇筑结束后要随混凝土进行合理养护,根据实际施工条件,设定养护温度与养护条件。框架橋制作完成后,使用聚合防水胶由框架桥顶板向底板方向反复涂抹,以起到二次保护作用。

2.2 掘进控制

2.2.1 确定掘进方案

根据施工要求可知,跨越桥梁在铁路段的最大埋深为32.6m。该区域的地质主要为强风化灰岩,其中掺杂少量圆砾。经过掘进方案比选,确定采用辅助推进模式,以保证将掘进载荷控制在最低。需要注意的是,在掘进之前,要仔细检查掘进机械的保护刀具的磨损情况[5]。

2.2.2 拟定掘进参数

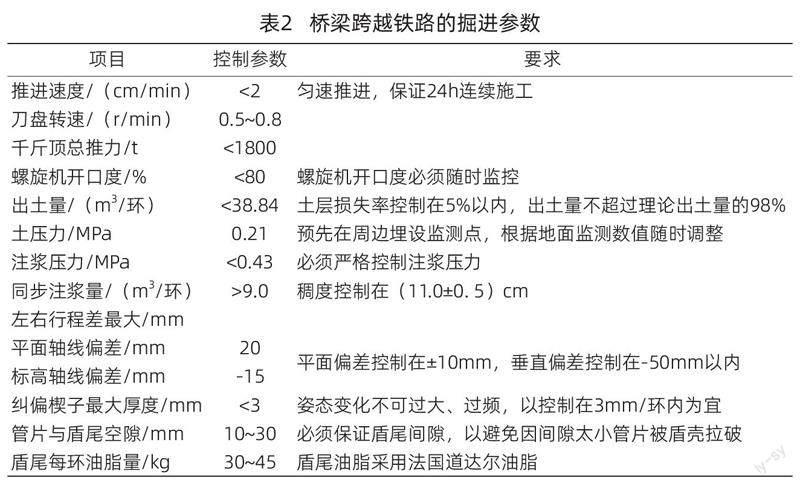

以其他类似工程为借鉴,对本工程的铁路试验段的掘进参数进行评估,并对比分析地质条件,拟定了跨铁桥梁的隧道掘进参数,如表2所示。

2.2.3 掘进控制要点

掘进方式主要为“辅助掘进”,顶部开挖方式为高塑性推进,保证工程的稳定性。当掘进机积渣筒仓的高度超过筒仓容量的2/3时,对其进行清理。在推进框架桥顶板表面的岩层时,渣土的清理标准为筒仓中的渣土超过总容量的1/2,每次掘进深度不应小于5.5m。

为满足螺旋钻机的钻孔需求,提前预防岩性突变带来的施工风险,在开挖过程中,要保持渣土表面在一个高度,以避免对工作面施加负压导致坍塌。

2.3 装置配备与跨越试验段确定

2.3.1 装置配备

基于现场实际施工条件与地质现状,参照以往桥梁铁路施工经验,决定采用2台Herrick土压平衡钻机在铁路沿线分距离钻进,并配备高速率空气防喷仪[6]。

钻机内置浆液添加装置与泡沫产生装置,边钻进边改良土渣性质,增大其流塑性以及弹性,从而减小钻机土仓的表面压力。由于高速率空气旋喷仪器能够通过调节旋喷速率来控制挖土量,因此开挖表面的平整度较高,不会破坏原有土质结构,对既有铁路的安全产生影响。

2.3.2 跨越试验段确定

根据铁路上行线方向、线路正上方的施工条件以及钻进试验结果,选定跨越前100条环线作为桥梁跨越的铁路试验段。在桥梁跨越铁路掘进参数基础上,根据试验段勘察结果进一步优化参数取值,保证既有铁路的安全运行。

3 施工工艺流程

3.1 过渡架空

3.1.1 架空方式

架空线路采用4根组合式横向提升梁,包括7跨16m的I100型钢纵梁、4.95m的I20型钢枕、16m的I56C型钢横梁、20m的I56C型钢横梁。人工挖孔桩与横向提升梁的间距为7.3m,将Φ1.25m桩基作为人工支撑桩的基础,采用先简支后连续的方式进行架空。

架空总长为234.8m,其中架空梁正下方的轨面高程为5.6m,高于其他轨面大约2.3m。架空梁的底部支撑桩为13.2m、Φ1.25m的人工制作孔桩,其他轨道的支撑桩为11.5m、Φ1.25m机械挖孔桩[7]。

3.1.2 架空桩布置

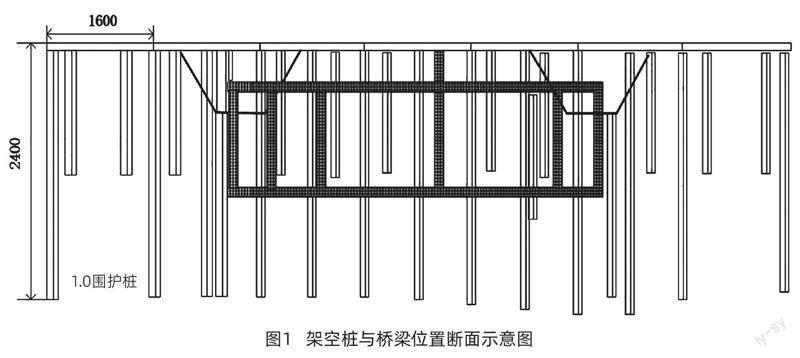

为满足铁路两侧的降水要求,在桥梁周边布置一层架空桩,两者之间的断面位置示意图如图1所示。其中A桩为过渡架空桩,B桩为下部伞形桩。

地下水的水位高度为9.6m,属于低水位,且土质条件较为恶劣,为防止不良地质对后续施工的影响,现场先使用3根L=23m、Φ1.25m挖孔桩进行预试验,当地下水的土壤状态为可塑性时,表明此时地下水处于水流追踪状态,此时可进行人工挖孔施工。

由于架空线路的跨度大,所需地基支撑桩的数量较多,进而增大降水面积与深度,因此为保证既有铁路的正常运营,综合考虑地下水的水位条件,最终决定采用15m的支护桩,置于除上行线以外的其他轨道下方。

3.2 自密实混凝土浇筑

3.2.1 安装封边模板

桥梁的过渡架空施工结束后,立即在架空底板上安装封边模板(125mm的硬钢材质),并在其内侧覆盖一层2.5mm厚的不透水薄膜。

在模板的四个角位置,利用钻机钻出孔径为1.2mm的圆孔,作为模板的通风口,以避免自密实混凝土在模板转角位置出现泡沫聚集现象。同时将模板的两根排气管置于高程为5.6m的轨面上。观察轨道架空梁立板之间的距离,若距离较近,则需要把通风口错开。

3.2.2 布置压紧装置

为防止在浇筑混凝土过程中,轨道板由于浮力作用超出上限标准,在浇筑前,应该在轨道板底部布置压紧装置,并利用钢丝将两者进行固定[8]。压紧装置的横梁为钢槽深度为2.4~3.5m的凹形。

增加钢丝直径使其与钢槽厚度一致,并在钢槽内侧设置防水与防滑装置。P5600型的轨道板的防水装置与防滑装置的總数量不得少于4个,其他辅助装置数量应该根据混凝土浇筑效果进行适当增加与减少。

3.2.3 混凝土浇筑速度控制

前文对试验段的预试验结果表明,若混凝土浇筑速度过快,则会导致轨道板发生横向位移,最大位移可达4.3mm。鉴于此,需要严格控制混凝土的浇筑速度。通常情况下,浇筑过程要在7~10min之内完成,轨道板的支撑架应该在混凝土初凝之后再拆除,以保证混凝土终凝后不会产生间隙。

3.2.4 浇筑操作要点

根据轨道模板与现浇支架的安装进度,在轨道两侧,同时进行混凝土浇筑操作。混凝土浆液通过运输小车将混凝土运送至施工现场,然后将混凝土放入混凝土输送泵中,利用混凝土输送泵泵送混凝土至桥梁处。

3.3 连续梁施工

连续梁全长196m,采用支架现浇。分A,B,C三个节段,如图2所示。现浇梁的A、B、C段长度分别为65.3m、56.3m、75.9m。

根据设计要求,先对A段进行连续梁施工,当A段混凝土的终凝强度达到施工要求的80%以上时,停止浇筑,并立即拆除该段内部的应力筋。之后利用相同方法对B、C段进行连续梁施工。为保证现浇梁施工时间不超过混凝土浇筑时间,采取A、C段的后浇带同时施工的方式,并对施工段的预应力筋进行整体张拉。

3.4 注浆

3.4.1 确定浆液配比

该工程的灌浆施工过程分为同步注浆与二次注浆两部分。经过预前试验,选取具有良好和易性、一定抗压强度的水、水泥与复合掺料作为浆液的主原料。同步灌浆与二次灌浆液的配比情况见表3。

3.4.2 合理控制注浆压力和注浆量

同步灌浆压力应控制在0.16~0.18MPa,同步注浆量控制在3.4~5.2m3范围内。为防止混凝土泵中的浆液出现提前凝固现象,在每个灌浆周期结束后,需注入自来水清洗灌浆管道。

二次注浆应在同步注浆终凝2d后进行,注浆时长为同步注浆过程的2倍。二次注浆的目的是补充孔隙,以提高掘进围岩的稳定性,有效阻止地基沉降。每圈进行二次注浆时,盾构尾部需要拆除10圈管片。

要求二次注浆量为0.3m3,注浆压力为0.3MPa。在二次注浆过程中,当满足压力或注浆量两个条件之一时,应立即停止注浆,以防止压力过大而引起隆起。

4 施工效果分析

整个铁路施工工程历时7个月,为验证文中设计的铁路施工效果,对桥梁跨越段沉降情况进行观测。线路架空阶段,在架空段路段各设置一个沉降监测点,在施工期间每天时隔3h监测一次,并每2h派专人对施工段及前后50m线路进行检查。

该工程项目的控制指标,为最大沉降量不超过10mm。对跨越段进行监测,将监测数据制成沉降曲线。沉降监测曲线如图3所示。

由图3可以看出,在监测期内,试验地段的累积沉降值在3d后逐渐平稳,其中最大沉降值为5.1mm,未超过允许值,满足10mm的工程控制指标。实践证明,桥梁跨越既有铁路的施工过程顺利,施工技术合理,能够保证高速铁路运营安全。

5 结束语

高速铁路桥梁跨越既有铁路工程具有跨度大、距离长、周围干扰因素多、施工环境复杂等特点,给施工过程带来了极大的挑战,提高了工程的风险程度,为此施工方案的合理选择尤为关键。

本文以实际建设工程项目为研究背景,对高速铁路桥梁跨越既有铁路施工技术进行设计与研究。结合工程特点制定合理的施工方案,通过施工监测与效果评价得出,文中所提施工技术具有可行性,可为类似建设条件下的桥梁施工工程提供借鉴作用。

参考文献

[1] 杨凯.铁路工程中无砟轨道施工技术研究[J].科学技术创新,2022(36):127-130.

[2] 马忠才.境外某双轨铁路钢梁架设施工技术[J].工程建設与设计,2022(16):143-145.

[3] 马留闯.基于复杂地质条件下铁路隧道施工技术研究[J].大众标准化,2022(20):166-168.

[4] 刘雪东,陶益胜,谢斌福,等.火山灰地质浅埋段特性及铁路隧道施工技术[J].四川建材,2022,48(10):133-134+140.

[5] 张恒智.铁路工程中路基施工技术[J].科技创新与应用,2022,12(28):181-184.

[6] 宾红军,杨东启,杨杰,等.下穿在建城际铁路顶管施工的技术研究[J].云南水力发电,2022,38(9):84-87.

[7] 满科.高速铁路跨海特大桥预制梁段施工技术[J].价值工程,2022,41(25):89-91.

[8] 邓飞.铁路大跨度预应力混凝土连续梁桥施工技术[J].科技与创新,2022(17):176-178.