深路堑台阶松动控制爆破及破碎度优化参数研究

李伟

摘要:依托广西岑溪至大新公路花岗岩质深路堑的工程背景,开展深孔微差爆破技术试验研究,进一步完善爆破工艺,试验研究成果表明:主爆区分台阶开挖自上而下,宜采用浅孔松动控制爆破和深孔多排微差爆破组合爆破方式,路堑边坡则宜采用预裂爆破。孔间延期18ms时,爆破后岩石大块率降低至7.48%,岩石破碎度良好。间隔延期微差控制爆破极大改善了硐室爆破产生的大块率,并减少了过度粉碎,能够实现破碎料移挖作填,具有良好的经济效益,可为同类工程提供借鉴。

关键词:石方爆破;台阶微差控制爆破;间隔延期;减少大块

0 引言

当前土石方爆破技术主要包括条形药包硐室爆破、间隔微差控制爆破、深孔微差挤压爆破、深孔预裂爆破等。陈祥瑞[1]在石方爆破安全管理方面,提出了间隔装药长度的参数2.5~4.5m,岩石松软取大值,岩石坚硬取小值,为改善爆破效果,微差间隔时间取50ms。陈旭东[2]等开展了多邊界条件下的深孔爆破参数化设计试验研究,设计孔间延期时间为10ms,排间延期时间为50~125ms,取得了比较理想的爆破破岩效果。张业辉[3]采用深孔多排微差挤压爆破和深孔预裂爆破组合技术降低大块率,确保了边坡平整稳定。张阳光[4]等开展了不同孔间延期爆破块度尺寸试验研究分析,得出排间延期50ms、孔间延期为19ms时更有利于岩石的破碎。

目前,国内在石方松动爆破、既有设施与村镇防护基础上开展的控制爆破,以及爆破破碎块度理论[5]研究方面,已经取得了较多的成果及经验,但如何在爆破块石粒径满足填料标准的同时,采取适当的控制爆破措施降低振动效应,还需要进行大量的试验研究。

1 工程概况

1.1 项目概况

岑溪-大新公路玉林至横县段,是广西全面“东融”,对接粤港澳大湾区的重要公路通道。全线采用双向八车道高速公路技术标准,设计速度120km/h,整体式路基宽度为42m。沿线穿越玉林盆地西部地区构造侵蚀低丘台地,主要以深路堑、高墩桥梁方式通过,线路周边广泛分布村镇,民房聚集,路基主要为中-强风化花岗岩,路基毗邻民房近距离安全保护是项目的难点。将路基开挖石方作为填料,粒径要求控制在200mm以内,级配良好,爆破破碎度控制亦是项目施工的难点。

1.2 工程水文地质

线路K34+200~K34+353段路堑最大开挖深度35m,线路右侧距离民房57~100m,深路堑地段揭示浅表层为第四系种植土(Qml),其下为第四系冲积层(Qal)褐黄色,砂粒含量约占35%,由花岗岩风化残积而成,层厚0~2.1m。

下伏基岩分为印支期(γ51)花岗岩,风化不均匀,层顶埋深2.1m~3.5m为强风化花岗岩,层底埋深3.5~26.7m为中风化花岗岩,深灰色,层状构造,节理裂隙发育,地基承载力特征值为2000kPa。路基段总体岩质坚硬,是良好的路基填料来源,具备爆破实施条件。

2 施工方案选择

《爆破安全规程》[6]规定:对于一般民用建筑物,安全允许振速一般为2.0~2.5cm/s。在村镇附近实施爆破时,需要采取控制爆破技术。为确保该段路堑一次爆破开挖成型,降低振动效应,并取得良好的爆块率,施工中采取以下措施:

路基拉槽主爆区采用台阶多排微差控制爆破施工技术,相邻两排孔呈三角形布孔排间微差毫秒起爆,后排爆破与前排爆破岩堆产生挤压作用,以形成良好的消能减震效应。主爆区顶层台阶上部陡坡地段爆破深度约3~5m,采取直径50mm浅孔松动爆破,下部台阶采用直径90~100mm深孔台阶微差松动控制爆破,台阶设计深度10m。

路基开挖采取由上而下分台阶,纵向分段挖掘法,台阶宽度10~12m,爆破破碎块度尺寸≤200mm以作为路堤填料。施工中严格控制爆体的最小抵抗线的方向,以控制爆破飞石的方向。将主爆区与边坡预裂爆破之间2~3排爆孔,作为缓冲控制爆破区域,采取低药量、大微差爆破方法以降低振动,确保边坡稳定。

爆破施工顺序如下:先起爆预裂爆破区,再起爆拉槽主爆区,然后缓冲控制爆破区,最后为拉槽与缓冲区间爆区,顺线路方向分段依次循环爆破施工。

3 爆破参数设计

3.1 爆破安全参数确定

3.2 主爆区爆破参数确定

3.2.1 主爆区浅孔松动控制爆破设计

浅孔松动控制爆破一般在台阶上部或埋深较浅石方比例低的地段采用。台阶高度3m和5m的爆破参数如下:底板抵抗线均为2m,炮孔间距分别为1.8m和2.4m,炮孔排距分别为1.6m和2.1m,计算出的单孔装药量分别为3.93kg和10.97kg。

根据保护区控制爆破单段最大装药量,即可进行一次齐发爆破单段数量以及爆破区域长度设计。例如,在距爆源中心距离57m的被保护建筑物,浅孔台阶深度为5m时,允许设置最多炮孔数N=5的孔,且爆区长度宜为12m。

3.2.2 主爆区多排深孔松动控制爆破设计

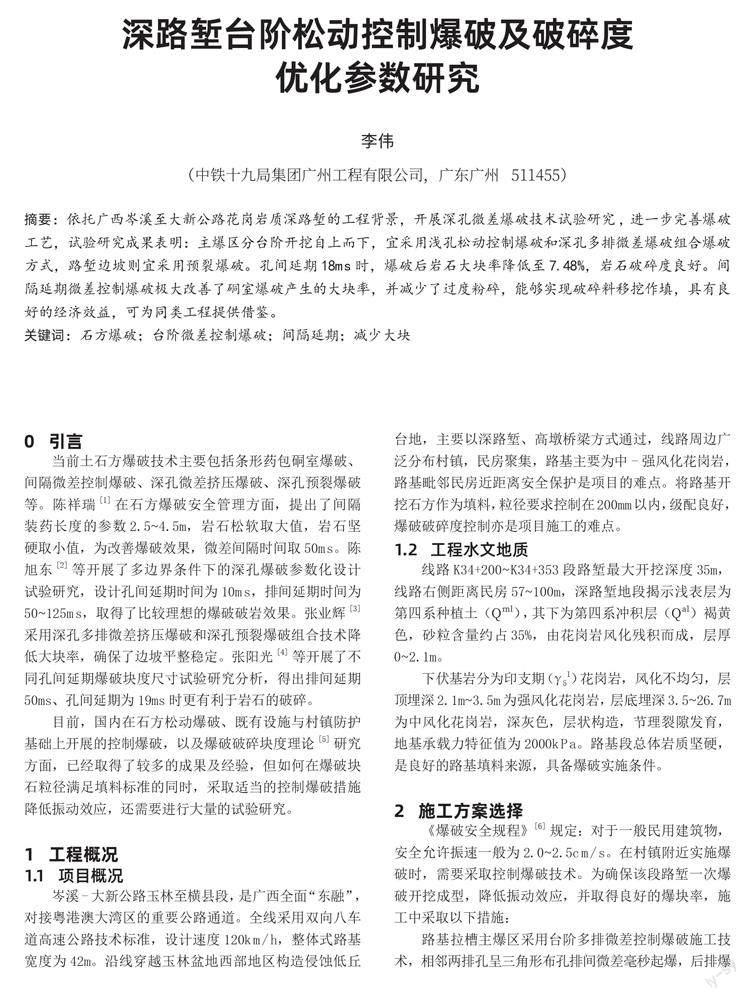

直径110mm和直径90mm钻头钻孔爆破参数如下:底板抵抗线分别为4m和3m,炮孔间距分别为4m和3m,炮孔排距分别为3.5m和2.6m,单孔装药量分别为60.41kg和33.67kg。不同钻头不同孔深的单孔装药量如表1所示。

从表1可以看出,随着深度增加,单孔装药量增加,钻孔直径减小,每个炮孔的单孔装药量减小。根据实践经验,钻深孔时钻头更换为90mm小钻,采用不耦合装药结构,装药量也随着钻头更换而减少,具有较好的经济性。为此在钻孔过程中,应尽量采用小钻或混合钻。

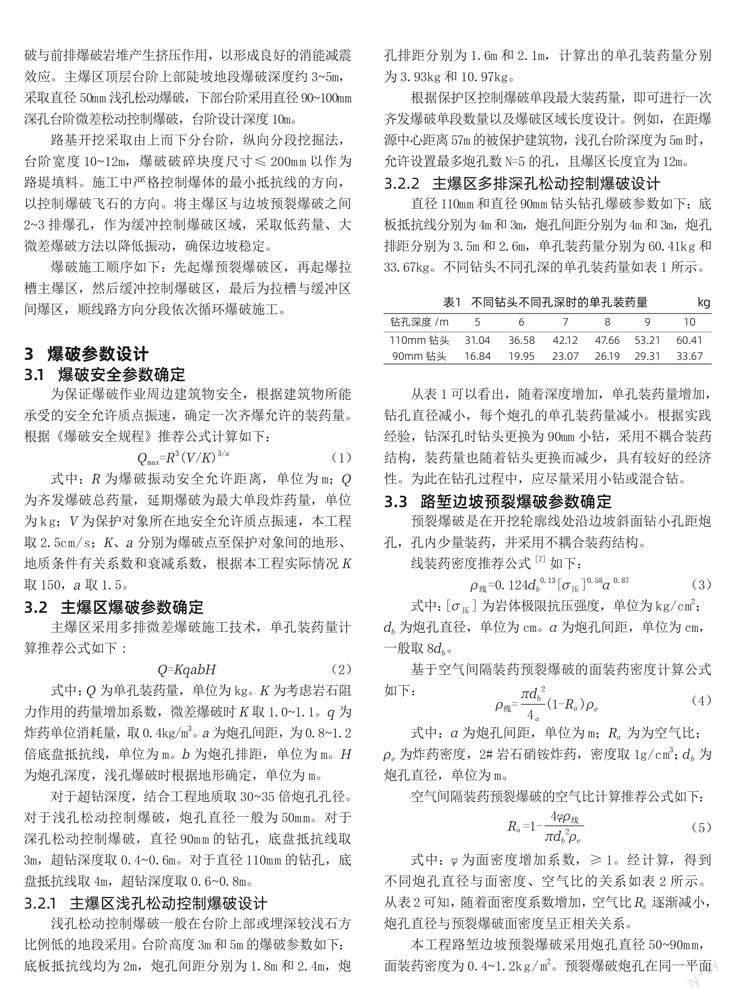

3.3 路塹边坡预裂爆破参数确定

4 爆破块度试验分析

4.1 起爆网络设计

4.2 爆破块度试验及应用效果

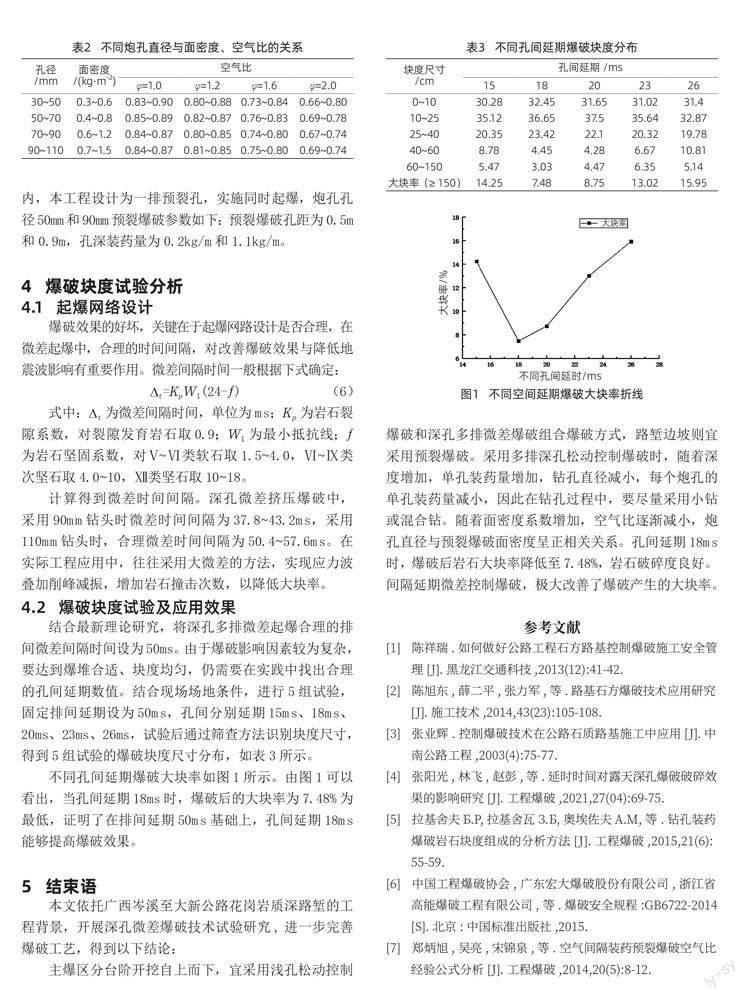

结合最新理论研究,将深孔多排微差起爆合理的排间微差间隔时间设为50ms。由于爆破影响因素较为复杂,要达到爆堆合适、块度均匀,仍需要在实践中找出合理的孔间延期数值。结合现场场地条件,进行5组试验,固定排间延期设为50ms,孔间分别延期15ms、18ms、20ms、23ms、26ms,试验后通过筛查方法识别块度尺寸,得到5组试验的爆破块度尺寸分布,如表3所示。

不同孔间延期爆破大块率如图1所示。由图1可以看出,当孔间延期18ms时,爆破后的大块率为7.48%为最低,证明了在排间延期50ms基础上,孔间延期18ms能够提高爆破效果。

5 结束语

本文依托广西岑溪至大新公路花岗岩质深路堑的工程背景,开展深孔微差爆破技术试验研究,进一步完善爆破工艺,得到以下结论:

主爆区分台阶开挖自上而下,宜采用浅孔松动控制爆破和深孔多排微差爆破组合爆破方式,路堑边坡则宜采用预裂爆破。采用多排深孔松动控制爆破时,随着深度增加,单孔装药量增加,钻孔直径减小,每个炮孔的单孔装药量减小,因此在钻孔过程中,要尽量采用小钻或混合钻。随着面密度系数增加,空气比逐渐减小,炮孔直径与预裂爆破面密度呈正相关关系。孔间延期18ms时,爆破后岩石大块率降低至7.48%,岩石破碎度良好。间隔延期微差控制爆破,极大改善了爆破产生的大块率。

参考文献

[1] 陈祥瑞.如何做好公路工程石方路基控制爆破施工安全管理[J].黑龙江交通科技,2013(12):41-42.

[2] 陈旭东,薛二平,张力军,等.路基石方爆破技术应用研究[J].施工技术,2014,43(23):105-108.

[3] 张业辉.控制爆破技术在公路石质路基施工中应用[J].中南公路工程,2003(4):75-77.

[4] 张阳光,林飞,赵彭,等.延时时间对露天深孔爆破破碎效果的影响研究[J].工程爆破,2021,27(04):69-75.

[5] 拉基舍夫Б.Р,拉基舍瓦З.Б,奥埃佐夫A.M,等.钻孔装药爆破岩石块度组成的分析方法[J].工程爆破,2015,21(6):55-59.

[6] 中国工程爆破协会,广东宏大爆破股份有限公司,浙江省高能爆破工程有限公司,等.爆破安全规程:GB6722-2014[S].北京:中国标准出版社,2015.

[7] 郑炳旭,吴亮,宋锦泉,等.空气间隔装药预裂爆破空气比经验公式分析[J].工程爆破,2014,20(5):8-12.