煤矿大型机电设备日常维护研究

李裕岳

摘要:大型机电设备作为煤款生产活动的重要支撑,其运行状态直接关系到生产安全和效率。对设备进行有效的日常维护,既是保障设备高效运行的必要措施,也是避免设备故障引发安全事故的重要手段。鉴于此,从技术方案分析、问题分析及优化建议三方面入手,对煤矿大型机电设备的日常维护进行研究。

关键词:煤矿;机电设备;故障诊断;状态检测;日常维护

0 引言

煤矿机电设备复杂且精密,若无良好的日常维护,将无法持久、稳定地运行,甚至可能诱发安全事故,对生产造成嚴重影响。对设备进行有效的日常维护,既是保障设备高效运行的必要措施,也是避免设备故障引发安全事故的重要手段。鉴于此,本文从技术方案分析、问题分析及优化建议三方面入手,对煤矿大型机电设备的日常维护进行研究。

1 煤矿大型机电设备日常维护技术

1.1 设备状态监测技术

设备状态监测技术主要包括数据采集、数据传输、数据处理和数据分析。需要采集设备的各项运行参数,如温度、压力、振动、电流、电压等,这些参数是反映设备运行状态的重要指标。采集设备的运行参数可以使用各种传感器,如温度传感器、压力传感器、振动传感器、电流传感器、电压传感器等。数据采集完成后,需要将数据传输到数据处理中心。数据传输可采用有线或无线的方式。

数据处理中心将接收到的数据进行处理,如数据清洗、数据整合等,以便于进行数据分析。数据处理的主要目的是提取出有用的信息,排除无用的噪声,提高数据的质量。通过对已处理的数据进行深度分析,可以有效检测设备的非正常运行状态,从而预见设备可能会出现的功能障碍。数据分析可以使用各种数据挖掘算法,如聚类分析、关联规则分析、决策树分析等。利用数据分析手段,可以进行设备状态的即时追踪,及早预示设备可能发生的故障,为设备的维护提供决策支持。

以某煤矿中的大型综掘机为例,对其关键部件的工作状态进行监测,当发现参数超过预设的安全范围时,系统会自动报警,提示维护人员进行检查和维护。如果温度传感器监测到综掘机温度超过50℃,意味着综掘机过热,需要立即停机进行检修。若振动传感器监测到振动过大,表明综掘机的某个部件存在故障,需要进行维护。设备状态检测技术能对设备的运行状态进行有效追踪,及时预警可能出现的故障,并为设备的维护决策提供支持。

1.2 故障诊断与预测技术

故障诊断主要是通过对设备的运行数据进行分析,找出设备存在的问题。故障诊断技术主要分为两种,即模型基础的故障诊断和数据基础的故障诊断。模型基础的故障诊断方法主要通过建立设备的数学模型,然后对比模型预期的设备运行状况与实际测量到的设备运行状况,以此发现设备的异常状态。而数据基础的故障诊断则是通过对设备过往运行数据的分析,以识别出设备的异常状态。

故障预测则是在分析设备运行期间故障数据以及运行数据基础上,针对未来发生的故障问题进行分析、预测。故障预测技术可以分为两类,即基于统计的故障预测、基于机器学习的故障预测。基于统计的故障预测是通过统计分析设备的历史故障数据,明确以往故障的分布情况,然后针对可能发生的故障问题给出相应的预测。而基于机器学习的故障预测则是通过机器学习算法,如支持向量机、神经网络、随机森林等,对设备的历史运行数据和历史故障数据进行学习,然后基于学习的模型对设备的未来故障进行预测。

例如,对于煤矿中的输送带设备,可以收集其运行过程中的各种参数,如电流、电压、温度、振动、声音等,将其用于故障诊断和预测。如果发现设备运行参数与正常值存在较大偏差,或设备运行参数出现异常波动,则可以判断设备存在问题,需要进行检查和维修。同时,通过对设备运行、故障期间的各项数据进行分析,可以对未来的故障问题进行预测,以便提前进行干预,控制故障带来的损失。输送带设备运行数据和故障记录见表1。

通过对这些数据进行学习,可以发现电流、温度、振动和声音的值都与设备是否发生故障有关。例如,当电流超过60A、温度超过45℃、振动超过3.5mm/s、噪声超过73dB时,设备有较大概率发生故障。基于这个规律,可以对设备的未来故障进行预测。

1.3 设备维修与保养技术

设备维修技术主要关注的是如何修复设备的故障。设备的故障通常会导致设备的运行性能下降,甚至可能导致设备无法运行。设备维修技术包括故障诊断、故障分析、故障修复等过程。其中,故障诊断是确定设备的故障位置和故障类型;故障分析是分析故障的原因和故障的影响;故障修复则是根据故障的类型和故障的影响,采取适当的方法修复故障,恢复设备的正常工作状态。

设备保养技术主要关注的是如何维持设备的正常工作状态。设备保养通常包括清洁、润滑、调整、更换耗损部件等工作。其中,清洁是去除设备表面和设备内部的污垢和杂质;润滑是给设备的运动部件涂抹润滑脂,以减少磨损和降低温度;调整是调整设备的工作参数,使其处于最佳的工作状态;更换耗损部件则是替换设备的损坏或磨损的部件,以防止因部件故障导致设备故障。

2 煤矿大型机电设备日常维护问题分析

2.1 设备维护计划不合理

合理的维护计划可以帮助维护人员有效地使用维护资源,提高维护效率,降低设备故障的发生几率,保障设备的正常运行。设备维护计划包括计划的内容、计划的时间和计划的资源等方面。设备维护计划的内容不合理,可能会导致维护人员对设备的维护工作没有清晰的认识,无法有效地进行维护工作;设备维护计划的时间不合理,可能会导致维护工作的延误,对设备的运行造成影响;设备维护计划的资源不合理,可能会导致维护资源难以发挥预期的作用。

若设备维护计划只关注设备的常规保养,而忽略了设备的预防性维护和故障维修,将导致设备的维护不够全面,无法控制设备的故障问题。若设备维护计划过于紧张,没有预留足够的时间进行设备的故障诊断和故障修复,将导致设备的故障无法及时被发现和处理。若设备维护计划未考虑维护人员的技能和经验,可能导致维护人员无法完成计划的任务,影响设备的维护质量。

2.2 维护管理不规范

部分煤矿企业中,由于维护管理体制不够健全,管理方法相对陈旧,使得设备维护工作无法达到预期效果。例如,部分企业仍然采取简单的工单管理方式,而没有引入现代化的设备管理信息系统。这使得设备的故障数据、维护历史记录、维护工作进度等信息无法被有效记录和追踪,影响了维护工作的效率和质量。此外,部分企业的维护工作并未做到定期定量,而是按照故障发生情况来安排维护工作,由此增加了设备的故障风险。

3 煤矿大型机电设备日常维护优化建议

3.1 制定科学的设备维护计划

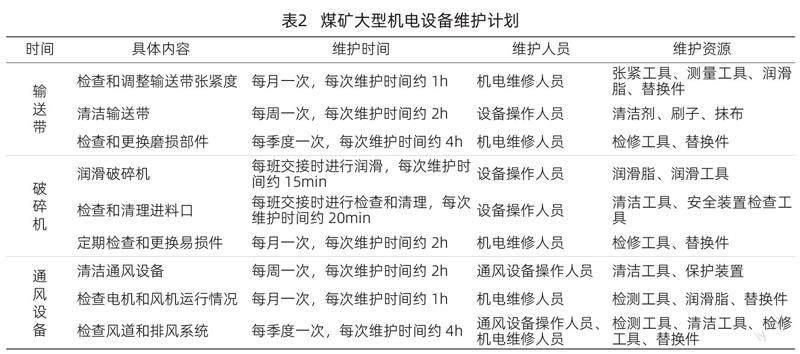

为了有效地进行煤矿大型机电设备的日常维护工作,需要制定科学、合理的设备维护计划。设备维护计划应该详细地列出每项维护任务的具体内容、维护时间、维护人员以及所需的维护资源等信息,确保维护工作的顺利进行。

首先,设备维护计划应该根据设备的类型、运行状态和历史维护记录等信息,详细地列出每项维护任务的具体内容。例如,对于一台正在运行的煤矿输送带,其维护任务包括检查和调整输送带的张紧度、清洁输送带、检查和更换磨损的部件等。

其次,设备维护计划应该合理地安排维护时间。合理的维护时间既能够保证设备的正常运行,又能够避免因维护工作而导致的生产停滞。合理的维护时间安排,应考虑设备的实际运行状态和生产任务的紧迫性,以便达到既能保证设备的正常运行,又能最大化减少因维护而带来的生产停滞。在制定维护计划时,应尽可能地采取定期预防性维护,以避免设备突然出现故障。

最后,设备维护计划应该考虑到维护工作所需的维护资源,其中包括维护人员、维护工具、维护材料等。基于设备维护需求科学配置资源,可以避免资源的浪费。煤矿大型机电设备维护计划示例见表2。

3.2 建立完善的设备维护管理体系

建立科学、合理的维护管理体制,包括明确设备维护的职责和权限,建立效率高、运行顺畅的维护工作流程,以及形成有效的横向协调和纵向联系的机制。应设立设备维护部门,该部门负责整个煤矿大型机电设备的日常维护工作,并设立设备检查员、设备维修员、设备管理员等岗位。各岗位的职责和权限明确,避免职责不清、交接不顺等问题。

引入现代化的设备管理信息系统,实时记录和跟踪设备的运行数据、故障信息、维修历史等信息,为设备的维护决策提供数据支持。利用设备管理信息系统,能够实施设备全生命周期的综合管理,从而提高设备保养效率与品质。实行定期定量的设备维护工作方式,包括制定设备的维护周期、维护内容,根据设备的实际运行状态和设备重要性,进行定期的设备检查、维修和保养。设备维护管理体系框架见表3。

4 结束语

大型机电设备作为煤款生产活动的重要支撑,其运行状态直接关系到生产安全和效率。对于煤矿大型机电设备的日常维护而言,维护技术与维护管理体系的现代化、规范化和人性化已经成为必然趋势。只有积极引入先进的设备维护技术,完善设备维护管理体系,才能最大程度地提升设备的运行效率,降低设备故障率,增强企业的竞争力。

参考文献

[1] 温林朋,曲宝福.浅析煤矿机电设备的安全管理与维护[J].冶金管理,2023(7):7-8.

[2] 张洋.煤矿机电设备的安全管理与维护研究[J].能源与节能,2022(11):140-142.

[3] 宋丽芳.矿山機电设备在现代煤矿企业中的应用及管理维护[J].现代矿业,2022(5):153-155.

[4] 潘攀.煤矿机电设备的安全管理与维护研究[J].当代化工研究,2022(5):126-128.