一种集成电路包装管的有限元分析及模具优化

石国军,张德龙,曾 硕

(1.甘肃机电职业技术学院,甘肃 天水;2.天水华天集成电路包装材料有限公司,甘肃 天水)

1 研究背景及现有技术

1.1 研究背景

本项目是由天水华天集成电路包装材料有限公司提出对一种集成电路元件包装管的生产模具需要进行优化,从而可以提高零件生产效率与产品质量,而且可以降低生产成本的集成电路元件包装管挤出模具设计。

1.2 现有模具技术

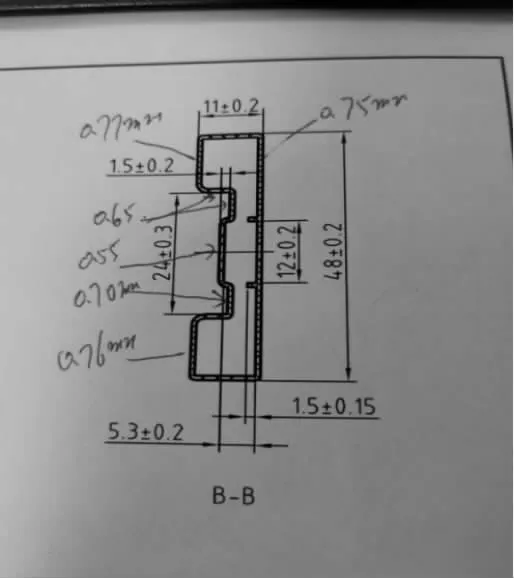

集成电路元件包装管壁厚一般取0.5~0.8 mm 之间,且具有高的抗冲击、抗弯强度、有高的透明度以及环保等方面的因素影响。目前使用的生产原料大多选取物美价廉的改性PVC 塑料粉末,而纯聚氯乙烯是非结晶热敏性塑料,它没有明显的熔点,在80~85 ℃就要开始软化,130 ℃时变可呈塑状,180 ℃时就开始具有一定的流动性能,塑料长时间受热都会发生降解甚至脱出氯化氢等现象,制品颜色一般会从浅红色- 浅黄色- 红色-褐色- 黑色(炭化)发生变化,挤出成型温度应按制在玻璃化温度到熔融温度之间,熔融温度与分解的温度特别接近,加工工艺温度必须按制得很严格;黏度大,流动性差,成型难度很大;硬质聚氯乙烯制品的抗冲击性能较差,有较大的缺口敏感性。因此聚氯乙烯在一般成型加工中必须加入足量的稳定剂、润滑剂以及冲击改性剂等加工助剂来改良特性[1]。现在国内生产这一类产品依然处于较低水平,使用的模具采用的大多都是传统的组合式结构,如图1 所示。

图1 组合式模具结构

2 有限元建模与分析

2.1 PVC 异型材塑件厚度分布不均

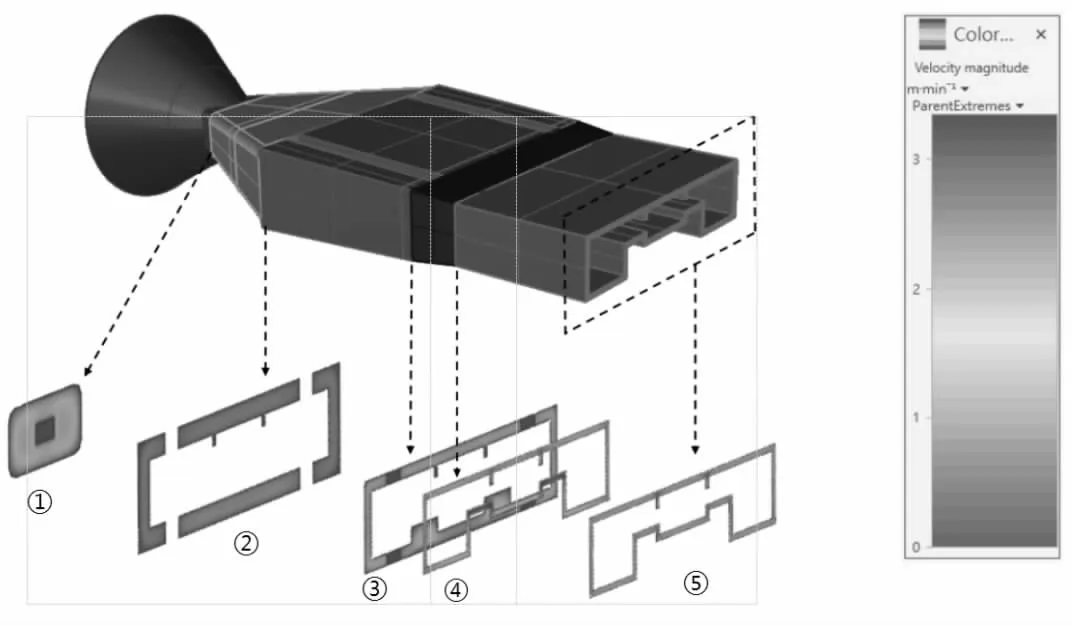

大部分区域的厚度介于0.75~0.77 mm,但是凹字型部分区域的厚度过薄,如图2 所示。根据异型材结构和PVC 材料特性设计的挤出模具流道流道包括入口部分、喉颈、扩张段、连接段、压缩段和成型段,根据流道结构,取其不同截面的切片为研究对象,如图3所示。

图2 异型材塑件

图3 挤出模具流道模拟

2.2 模拟分析

2.2.1 流速分布

我们通过对流道建模发现各区段的截面速度分布不均匀,如图4 所示。切片③处可以明显见到截面积较大的区域。切片④处流速快慢差距变得明显。切片⑤处流速快慢差距变小,几乎是均匀分布。模头的蓝区处弯道结构的面积过大,引入了过多熔胶,导致平面④速度分布不均。平面⑤处(出口平面)显示流率相对均匀,如图5 所示。

图4 各区段的截面速度

图5 平面5 流速分段

2.2.2 流动及速率分布

弯道结构的入口空间较大,大量的熔胶往此流动。进入到切片④之后,由于速度分布不均,熔胶稍微横向流动,以达到切片⑤均匀流速的状态。但是在弯道结构的末端,由于截面积的缩减,导致剪切速率过高。

2.2.3 温度分布

弯道结构的截面积太大,流率过高,导致剪切生热,因此温度也较高,PVC 材料如果温度过高,会释放对人体有害的气体,应避免温度过高,此结果与剪切速率可相互印证。

通过分析各区域的平均温度并无太大的变化,不至于影响冷却不均、收缩变形。

2.3 分析结果

2.3.1 流率与温度分布

从流率分布、温度分布未看出太明显的缺陷,模头出口的流率均匀,无明显的快慢差异。模头出口的平均温度均匀,无明显特别高温的区域。模头出口的模壁温度分布,在凹字型区域虽有较明显的高温,但温度差异不超过5 ℃,理论上不会对冷却收缩造成太大的影响。

2.3.2 产品翘曲变形的主要原因

应该和模头本身的关系不大,与冷却阶段有较大的关系,需要更进一步得知冷却水路的排列、分布情形,我们推测,凹字型区域没有被适当的降温,因此在冷却阶段,此区域是最慢被冷却固化的,造成凹字型区域收缩变形以及厚度变薄。

3 模具结构优化

该包装管挤出模具优化不仅可以提高生产效率与产品质量,而且可以降低生产成本,降低工人的工作量。优化模具结构,如图6(a)所示。

图6 优化模具结构

3.1 快速拆卸模具零件

件3 芯模(设有内六角孔方便拆装)、件4 口模、件7 分流锥(芯模支架板)和件9 机头过渡体按照单件制作并进行螺纹连接。

3.2 形成互换结构

件3 芯模与件4 口模,设计成可互换结构,只要通过螺纹连接快速更换不同型号的芯模与口模,就可以实现不同型号的产品生产。

3.3 形成气通路

件3 芯模与件7 分流锥(芯模支架板)上设计出通气孔,组成一条气通路,使管胚内外气压相当,在引管时不用尖针扎管胚的方式来达到内外气压一致,就能很快将管胚引入到定型模具里抽真空成型。

3.4 降低调模强度

件4 口模通过6 个件2 调节螺钉连接在件7 分流锥(芯模支架板)上,两者的接触部分为球面连接结构5,其中件7 分流锥(芯模支架板)上球形凸台12,如图6(c)所示。件4 口模上球凹面15 表面光滑并通过6 颗调节螺钉2 紧紧压住以免熔料漏出,如图6(d)所示。若件4 口模与件3 芯模之间间隙不均匀时,通过调节螺钉2 来进行微调,由于挤出压力由件9 机头过渡体承受,使件4 口模调节轻松自如,为了避免件2调节螺钉螺头压坏件4 口模螺钉口部,加装垫片1 进行处理。另外,挤出机压力由件9 机头过渡体承受,使件4 口模调节轻松自如,降低了工人的调试调模强度。

3.5 提高生产率

正常生产过程中,当管胚出现变色花纹或黑点时,立即拆卸6 颗件2 调节螺钉,取下件4 口模,迅速用2500 目砂纸趁热对件4 口模内腔熔料流道和件3芯模表面进行抛光,然后用6 颗件2 调节螺钉安装连接上件4 口模。由于在拆卸模具清理熔料抛光模腔时,不需要关闭挤出机的加热器,保持料筒里熔料处于熔融状态,最后开机快速引管成型,中断生产到恢复正常生产只有20 多分钟,节省时间约1.5 h,大大提高了生产效率。

4 模具优化后的效果

4.1 提高生产效率

完成拆卸模具清理模腔熔料,只需要10~15 min;在件3 芯模与件7 分流锥(芯模支架板)上设有通气孔,组成一条气通路,使管胚内外气压相当,将管胚引入到定型模具里抽真空成型,只需要1 分钟,节省时间约1~2 h;将件3 芯模与件4 口模设计成可互换结构,通过快速更换芯模与口模,实现不用投资整套模具费用就能生产多种型号产品,大大提高生产效率[2]。

4.2 节能环保等

在清理模腔熔料时,产生熔料不足0.5 kg 并完全可粉碎回收再用,每次节省原材料费就高达20 多元,不但节省资金做好循环经济,同时有利于节能环保。

4.3 提高产品质量

一条流线型光滑的熔料流道只设计2 个连筋,降低熔料停滞时间,避免熔料因停滞而发生热分解;合适的压缩比与熔料停留时间,确保熔料在模具内停留时间合理,避免熔料受热时间长发生热分解;从而确保产品表观质量与透明度,提高了产品质量[3]。

4.4 降低维修成本

同时减少了拆卸模具清理模腔熔料的次数,减轻调试劳动强度。相应地,减少了机械部件的损坏,降低了维修成本。

5 结论

此次研究团队模拟了PVC 包装管异型材的挤出成型,通过有限元建模,分析了PVC 熔体在挤出异型材流道中的速率和温度分布情况。研究表明,在该异型材挤出流道中,PVC 熔体的速度分布与温度分布情况基本一致,流道能很好地实现PVC 材料的挤出成型。经过对模具结构优化、模具试制,产品上机验证,我们认为符合设计要求,也肯定了模具设计和工艺选择的合理性。