智能钢包系统的开发

高冰,廖相巍,柴明亮,赵成林,王丽娟

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

钢包又称大包,是用于盛放钢液并进行精炼和浇注的容器,由外壳、内衬和铸流控制机构三部分组成[1]。钢包使用过程中,钢包内衬与钢水和熔渣接触,并经历多个循环阶段,每个阶段由于钢水液位、钢水温度以及受力载荷的变化,会产生交替的温度应力、机械载荷应力和机械冲击,从而造成耐火材料的损毁。炼钢过程中各生产工序都是由钢包有机联系起来的,通过对钢包的动态监测、位置跟踪、作业管理等来建立合理的钢包周转模式,指导钢包在参与炼钢生产时优化选配调度,为实现高效连铸提供有力保障。

目前,钢包状态主要依靠人工检查和经验判断,主观因素对判定结果的影响较大,有些存在于边缘位置的熔损缺陷不能及时发现,存在钢包漏检甚至漏钢的安全隐患。操作人员为了保证生产安全,发现熔损缺陷时,会提前下线钢包进行维修,不利于节约钢包耐材。常规的判包方式无法对钢包状态信息进行有效积累,不利于提高钢包周转率,生产效率较低。

基于物联网、机器视觉、云计算与深度学习的智能钢包系统可以实现钢包实时状态的监测与信息反馈,建立合理的钢包周转模式[2-3],会很好的判断钢包状态。机器视觉与深度学习相结合,实现钢包内衬图像的自动化采集,并对内衬图像识别从而判定钢包内衬熔损程度,为生产提供辅助决策。

1 智能钢包系统介绍

1.1 智能钢包系统架构

智能钢包系统架构如图1所示。

如图1所示,系统实时采集钢包等设备信息,包括钢包位置信息,钢包内衬图像信息,钢包外壁温度信息,过程参数,钢温、钢种、冶炼工艺和各阶段调度实际开始和结束时间等生产信息。在运算平台上基于机器视觉以及深度学习,进行数据模型与机理模型的组合训练,最终在应用平台上实现设备信息可视化、设备故障诊断与分析、钢包熔损预报以及生产辅助决策。

1.2 智能钢包系统目标

(1)实现钢包物联系统架构,通信中间件接收钢包实时状态数据信息;

(2)与生产管理系统建立互联,收集与反馈钢包生产排程计划信息和周转调运计划信息;

(3)动态计算钢包耐材物性参数库、机理模型等;

(4)为钢包提供温度实时监测预警和钢包内衬残厚管理;

(5)将实时采集的钢包内衬图像信息进行机器视觉识别并对钢包熔损情况判定以及漏钢预报;

(6)基于深度学习算法实现钢包生产排程计划信息和周转调运计划的辅助决策。

2 智能钢包系统实现

2.1 钢包物联监测系统

智能钢包物联监测系统主要分为数据层、模型层、传输层以及决策层。数据层采集并存储数据,包括生产数据和训练数据库;模型层主要包括特征提取、目标定位、目标分类、训练以及模型输出等组成部分;传输层用于连接数据层和决策层;决策层是生产环境的主要组成部分,包括存储单元、数据可视化单元、预测与决策单元等。

2.1.1 钢包定位与包号识别系统

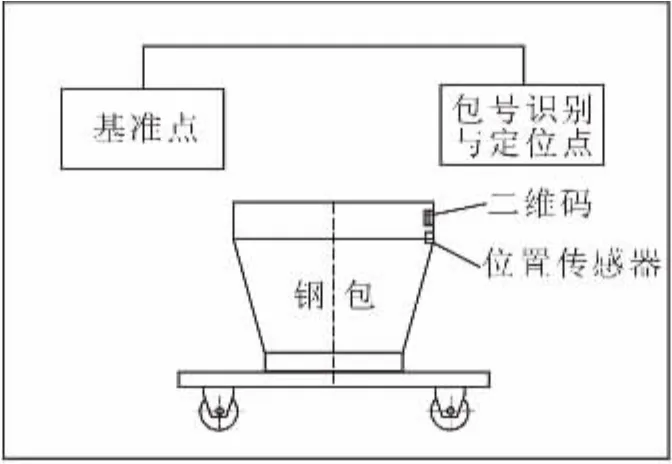

钢包监测系统的激光光电开关检测到钢包到达指定位置,扫描模块获取钢包包号,测距传感器获得精确位置,采集的数据上传服务器,与原始数据进行参数对比,做出判断,给出提示和预警。包号识别与定位硬件系统示意图如图2所示。

图2 包号识别与定位硬件系统示意图Fig.2 Schematic Diagram for Ladle Number Identification and Positioning Hardware System

2.1.2 钢包温度检测系统

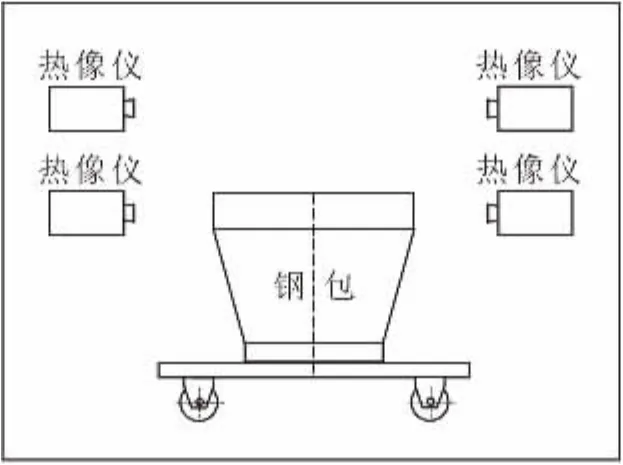

钢包温度检测系统由红外测温热像仪组成,对钢包各面扫描并上传到服务器端。钢包装完钢水后,经过检测点再一次对钢包外壳进行扫描测温,同时记录时间间隔,对比两次测温数据,结合专家经验系统判断温度是否异常,并发出预警提醒是否进行钢包维护。图3为钢包温度检测系统示意图。

图3 钢包温度检测系统示意图Fig.3 Schematic Diagram for Ladle Temperature Detection System

2.1.3 钢包厚度测量与熔损识别系统

目前,记录钢包内衬熔损基于人工判断,采用摄像装置,人工手动拍摄获取,照片的角度、色彩等不稳定,可能有异物遮挡等,会导致模型训练抖动,不易收敛。同时,数据样本不足,且缺少由专家标注的训练样本。

基于激光测厚[4]设备以及机器视觉人工智能、机器视觉技术的智能缺陷解决方案可以很好的解决上述问题。基于激光测距原理的激光测厚仪在包役的重要罐次,钢包的重点位置进行钢包内衬厚度测量,通过数据融合的手段,结合机器视觉,实现钢包内衬熔损缺陷智能识别判定以及钢包的模型训练。图4为激光测厚仪对钢包内衬进行建模。

图4 激光测厚仪对钢包内衬进行建模Fig.4 Modeling for Ladle Lining by Laser Thickness Gauge

结合模型所获得的钢包内衬图像,并针对不同的熔损类型和损坏程度进行说明。对钢包图像进行熔损标注,并将钢包内衬图像传入模型进行机器视觉学习、训练,最终可完成模型的开发与优化,并不断提高识别率。

2.2 过程与量化系统

钢包转运过程中进行数据收集与整理,根据历史数据对钢包的热损失和中间包温度进行预测与判断,并将信息提供给操作人员,进行辅助决策。浇注温度不稳定会导致一系列不良后果,对影响浇注温度的各个因素进行分析与量化,采集钢包各段工艺的数据,基于深度学习建立温度预测模型,有助于提高铸坯质量,提升生产效率。

智能化钢包系统实施的基础是钢包的必要资料、实时状态、履历信息、技术档案等信息的数值化、信息化和可靠云存储,以及这些信息在互联网和移动端的互联互通。钢包的历史数据需要从以下工艺阶段采集:钢包预热、电弧炉和钢包冶金炉冶炼、浇注、整备。这些数据主要包括:每一个钢包的历史基础数据(包括钢包厚度、包壁侵蚀速率、包壁温度、是否有包盖等);钢包全流程实时热状态;钢包实时位置跟踪;浇注通钢量-浇注速度:钢温、钢种、冶炼工艺和各阶段调度实际开始和结束时间等生产信息;钢包的物理模型、耐材结构设计图纸;钢包各种耐材物性参数和理化指标;供应商信息;各测量传感器安装位置、插入深度等信息。

基于如上准确采集的数据信息进行系统模型的设计与优化。首先,建立输入变量与期望输出数据关系,深入研究钢包系统热损失,并进行评估,确定影响钢包热损失的主要因素,将这些影响钢包温度的行为因素定义为输入变量。

机器学习需要对数据进行清洗,以创建一个合适的数据结构,通过上述装置获得的数据信息用于模型研究、功能验证和测试,分别被归类到训练集、验证集和测试集中去[5]。

经过数据预处理、模型训练、模型性能评价、结果评价与误差验证,最终得到钢包预测结果,实现钢包状态智能识别,全周期运维的数据化和信息化,钢水成分、温度等生产工艺信息可视化,炼钢生产和钢包生产排程计划信息辅助决策,形成钢包内衬耐材监测数据库,从而提高炼钢生产的稳定性与产品质量。

3 结语及展望

智能制造概念的提出,使其在钢铁行业尤其成为必然的趋势,利用信息化技术可以有效降低成本,提高产品质量。基于机器学习与深度学习,利用历史数据,实时在数据反馈中创建相关性,实现流程的预测与优化。在钢铁行业中的钢包处理工作流程中,结合专业技能,利用机器学习与深度学习设计的模型决策,能够动态调整连铸工艺参数,可以显著提高炼钢生产的稳定性与产品质量。