鞍钢10号3200 m3高炉炉顶均压煤气回收技术应用

刘宝奎,孟凡双,李建军,张荣军

(鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021)

高炉冶炼过程中,炉顶料罐装料前需先将罐内的高压煤气放散泄压,再开启上部阀门装料。此部分放散煤气通常都是直接通过炉顶消音器排入大气。由于煤气中含有大量有毒有害、易燃易爆的气体,且放散过程中伴随有大量粉尘,会对大气环境尤其是高炉区域造成严重污染。另外,放散煤气中一般含有较高的水分,通过消音器对空放散时,由于压力突然降低,煤气中的水分容易析出结露与粉尘混合后黏糊,堵塞均排压阀及放散消音器,使其不能正常工作,导致高炉需休风检修,给高炉的生产维护带来很大困难。为此,对鞍钢股份有限公司炼铁总厂10号(3200 m3)高炉开展了炉顶均压煤气回收技术应用实践。

1 高炉炉顶均压煤气回收技术

高炉炉顶均压煤气回收工艺由煤气回收系统、煤气净化系统和自动控制系统三部分组成。系统建成后与原有均排压系统为并行关系,可通过程序控制自由切换。当系统具备回收条件时,切换成投运状态;当系统处于故障或检修状态时,切换成常规放散状态。

不同状态时的系统工艺流程如下:

(1)系统离线时的均排压流程

均压流程:净煤气→均压阀→下料罐;

排压流程:下料罐→主排压阀→消音器→大气。

(2)系统投运时的均排压流程

均压流程:净煤气→均压阀→下料罐;

排压回收流程:下料罐→备用排压阀→煤气回收管路→布袋除尘器→净煤气管网;

二次放散流程:下料罐→主排压阀→消音器→大气。

高炉放散煤气回收工艺流程图见图1。由图1可以看出,此工艺新增了一路放散煤气回收管路,既可实现炉顶接近零排放,又能实现煤气的回收利用。

图1 高炉炉顶均压煤气回收工艺流程Fig.1 Process Flow for Recovery of Equalizing Gas at Top of BF

1.1 煤气回收技术

1.1.1 煤气回收系统组成

煤气回收系统由管路及阀门组成,负责将炉顶放散煤气引至除尘系统,之后再将净化后的煤气并入管网中。整个回收系统由两部分组成,一部分是从炉顶到布袋除尘器间的粗煤气管路,另一部分是从布袋除尘器至煤气管网之间的净煤气管路。每部分管路两端均设置切断阀,方便检修单独处理煤气。

1.1.2 煤气回收系统工艺流程

煤气回收系统工艺采取一次回收结合二次放散工艺。当回收系统就绪时,开启回收阀门,使整个回收管路保持畅通状态。随着炉顶备用排压阀的开启,放散煤气通过炉顶料罐与管网之间的压差自然流至管网。回收末期关闭备用排压阀,开启主排压阀,将料罐内约20%的低压煤气二次排放到大气中,此部分气体压力较低、携尘量较少,二次排放时几乎不可见,对环境和消音设备影响也较小。

由于煤气回收量与时间成正比,同时整个回收过程先快后慢。为不影响炉顶装料主工艺,通过装料时序演算,回收时间控制在10 s以内较为合理,实际操作时可根据高炉的装料制度灵活调整回收时间或回收压差,以满足效益最大化[1]。

煤气回收系统满足炉顶常规放散煤气回收工艺需要,根据炉顶上料时序要求,在不同时间设置下,能回收炉顶80%的放散煤气。管系直径选择方面,遵循减少磨损、减少积水积灰的原则,采用前粗后细的不等径设计。充分利用干法除尘仓体的缓冲作用,快速将炉顶煤气引至除尘器内,再缓慢释放到管网中,以减小气流对布袋和管网的冲击[2]。

1.1.3 煤气回收系统特点

煤气回收系统的仓体前段、后段管道采用DN500管径,降低煤气流速和阻损,有利于减轻管壁磨损和布袋负荷,使整个回收过程平稳、顺畅。新增管路在布置上采用共架方案,不新立支架。炉顶区域接点处选择在现有平台上,顺着下降管敷设至重力除尘器区域,之后再沿着塔前管道接至新增干法除尘器入口。除尘器出口管道沿着干法除尘框架和净煤气管网,敷设至调压阀组后部净煤气管道上。为不影响炉顶现有均排压工艺,满足在线改造需求,在炉顶新增一路均排压管道,管路上面新增两台排压阀,串联布置,一用一备[3]。

1.2 煤气净化技术

煤气净化系统包括布袋除尘器本体和附属的反吹系统、保温清灰系统和控制系统,主要作用是将炉顶放散回收过来的含尘煤气通过除尘器内部滤袋净化,将含尘量由5 g/Nm3降到5 mg/Nm3以满足净煤气并网条件。如不进行净化,高炉每年将有约40 t的瓦斯灰进入管网,会对下游生产设备造成较大影响[4]。另外,布袋除尘器箱体具有一定的缓冲作用。放散煤气回收初期煤气压力较大,流速较快,通过除尘器时,因为除尘器箱体容积较大,能快速接收此部分煤气,同时又能通过滤袋阻隔将此部分煤气缓慢释放到后部管网,降低对净煤气管网和其它设备的冲击。

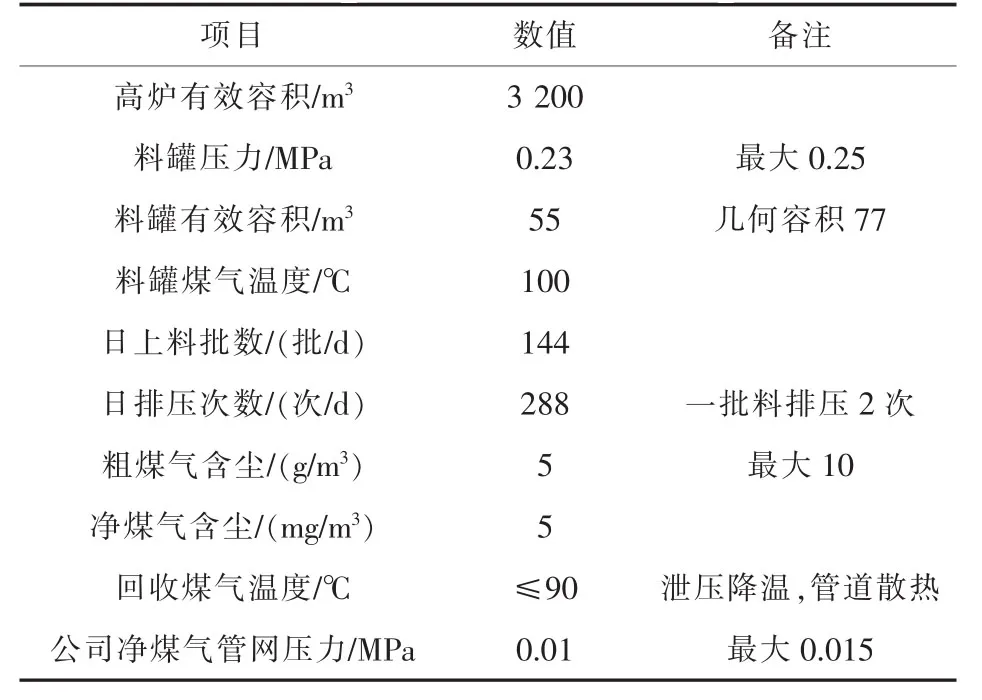

煤气净化装置在结构与功能上与干法除尘设施基本一致。实际实施过程中,如果干法除尘器组有富裕除尘器,可优先采用隔离一个除尘器利旧改造方案,能够节省工期,降低投资[5]。新建布袋除尘器选用DN 4600箱体规格,采用与现有重力除尘器框架共建方案,具体设计参数见表1。

表1 新建布袋除尘器设计参数Table 1 Design Parameters of New Bag Filter

除尘器经过一定时间的运行后,需对除尘器内的滤袋进行清灰处理。清灰系统采用固定式低压氮气脉冲清灰工艺。滤袋除尘器锥形灰仓中收集的瓦斯灰定期通过新增的无动力卸灰装置卸灰,卸灰运输方式采用与邻近重力除尘器同形式。新增除尘器架设在现在三阀室框架之上,借用三阀室外侧四个地角立柱,向上焊接立柱平台。无新增落地支架。

2 应用效果及效益

高炉炉顶均压煤气回收工艺于2020年1月开始投入运行。煤气回收从炉顶下料罐放散阀旁边接出,并设两台液压回收阀,通过管道引至布袋除尘器,经过布袋除尘后煤气直接进入净煤气低压管网。新增煤气回收系统中的均排压阀与高炉炉顶料罐下密封阀连锁,当炉顶下料罐内料排空,下密封阀完全关闭后,对应的新增均排压阀开启。开启40 s后,新增均排压阀关闭 (即煤气回收完成),炉顶原有放散阀开启。当下料罐内压力降为大气压后,上密封阀开启进入下一个装料时序。

经统计计算,均压煤气回收率为81%。年煤气回收量为1 120万Nm3,煤气灰日回收量约0.5 t,年减少高炉炉顶粉尘排放175 t,在很大程度上改善了高炉区域的操作环境,有利于清洁生产。

效益计算:

(1)煤气回收减少碳排放量:高炉煤气标准煤折算系数按0.12 kg/m3(标态)计,年回收均压煤气折算标准煤量为1 344 t。标准煤碳排放折算系数按0.85计,且煤气灰含有焦炭粉尘(约5%),则均压煤气回收减少碳排放量为1 344×0.85+175×0.05≈1 151 t/a。

(2)煤气回收利用效益:高炉煤气按照0.1元/m3计算,年节约煤气1 120万m3,则效益为1 120×0.1=112万元/a。

3 结语

鞍钢股份有限公司炼铁总厂10号(3200 m3)高炉通过应用炉顶均压煤气回收技术回收原本直接排入大气中的煤气,煤气回收率达到81%,减少高炉炉顶粉尘排放175 t/a,减少碳排放量约为1 151 t/a,创效112万元/a,既有良好的节能效果及经济效益,又从根本上降低了污染物排放,具有重要的环保意义,值得推广和借鉴。