垃圾电厂脱酸塔臭氧脱硝工艺研究

李永华, 黄 涛

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

随着我国对污染治理力度的增加,垃圾焚烧电厂面临巨大的环境治理压力。SO2和NOx为常见污染物,会造成酸雨、雾霾和光化学烟雾等环境问题[1]。常规的污染物处理方法为湿法(石灰石-石膏法)脱硫和选择性催化还原(SCR)脱硝[2-4],由于常规SCR技术中催化剂的反应温度区间也是二噁英生成的温度区间[5-6],而如果SCR技术采用低温布置,需对烟气进行再次加热,运行成本较高[7],同时对低温催化剂有较高的要求。对于治理NOx污染物,氧化脱硝技术是一种较好的选择,而臭氧作为氧化剂是较优的选择[8]。单一污染物的控制技术需要通过不同设备来实现,存在占地面积大、运行成本高以及系统结构复杂等缺点[9],因此有必要对氧化脱硝技术进行研究。

王艺璨[10]对气气混合器中导流板倾斜角度和板间无量纲高度进行了研究,分析了不同参数对混合器性能的影响;董敏[11]针对喷管喷射角度、支管上喷嘴数量及混合距离进行了研究,得出了较优的布置方案。冯哲愚等[12]对前置化的臭氧投加设备的角度进行了研究,发现适当减小臭氧与烟气接触的夹角可以提高氧化率。李晓静等[13]发现在保证烟气停留时间、入口NO质量浓度、烟温不变的条件下,随着O3/NO物质的量比的增加,O3对NO的氧化效率逐渐上升。王智化等[14]对臭氧的热分解特性进行了研究。张佳[15]对烟气中SO2浓度对NO氧化率的影响进行了研究,结果表明随着烟气中SO2初始浓度的增加,NO氧化率逐渐减小,但整体变化不大。Sun等[16]研究发现SO2很难与O3反应。根据以往研究可知,O3与NO的氧化反应过程极为迅速,仅需0.1 s[17]。

目前,针对臭氧氧化脱硝的研究较多,但基本是基于臭氧前置化氧化,后再对氧化产物进行吸收。笔者将臭氧喷射装置设置在脱酸塔内部,采用数值模拟方法研究臭氧在脱酸塔内氧化NOx的过程,针对脱酸塔内温度区间、臭氧管道及喷嘴的布置方式进行分析,并对比了不同布置方式下O3/NO质量流量比对氧化效率的影响,研究了臭氧主管道位置对氧化效果的影响,以期为臭氧投加设备的设计和NOx污染物氧化及控制提供借鉴。

1 工艺流程

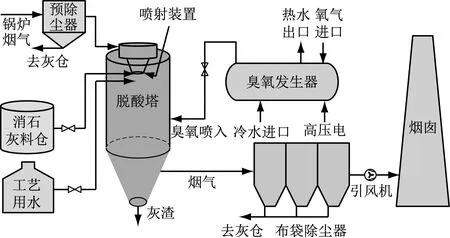

臭氧氧化脱硝结合半干法吸收工艺流程见图1。来自锅炉垃圾焚烧的烟气经预除尘器处理后从脱酸塔上部烟道入口进入,脱酸塔上方装有浆液喷入装置,消石灰被旋转雾化喷入脱酸塔内,起到部分降温和后续吸收的作用,经过喷水作用后,在合适的温度区间内喷入臭氧,臭氧进入脱酸塔内进行氮氧化物(主要是NO)的氧化,臭氧脱除汞和二噁英的效率较高[18],同时SO2等多种酸性氧化物可被Ca(OH)2吸收,可以达到多种污染物同时被吸收的效果,最后生成的盐类颗粒物和烟尘部分从脱酸塔下部排除,部分飞灰被布袋除尘器除去,可以满足污染物的排放要求。

图1 臭氧氧化脱硝工艺流程示意图

臭氧氧化NOx的机理复杂,王智化[19]对反应机理进行了研究,认为其可分为65步,并通过实验进行了验证。根据相关文献[14,20-21]的研究结果,结合现有的反应机理和实际工况,臭氧氧化主要考虑以下反应:

(1)

(2)

相关化学反应参数如表1所示。

表1 化学反应参数

2 模型建立及网格无关性验证

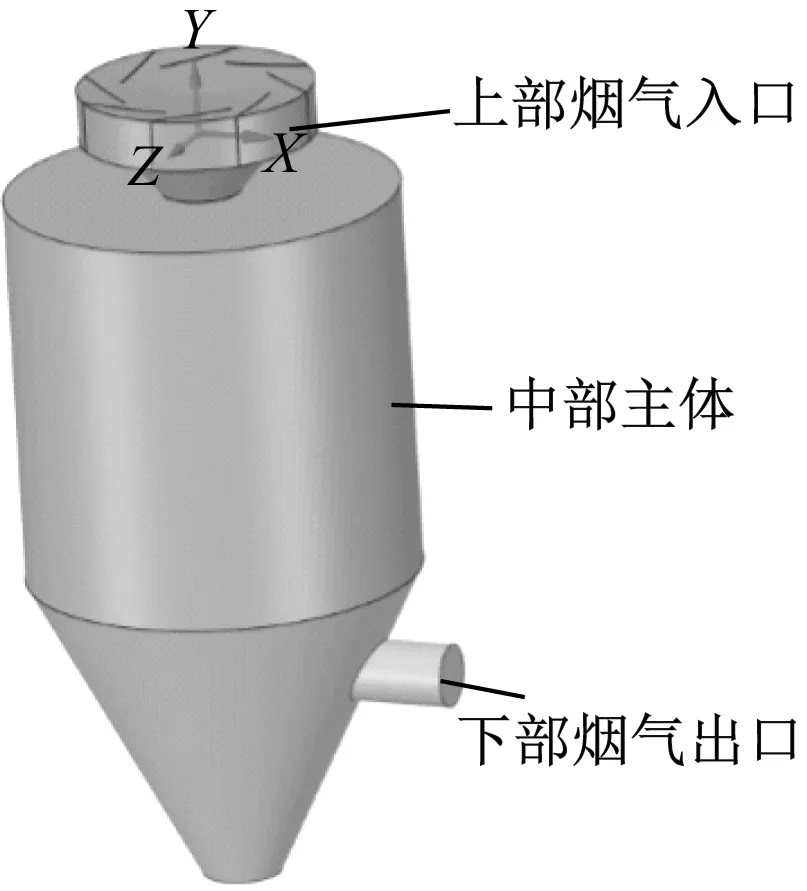

采用SolidWorks进行物理建模,利用Workbench 19.2平台完成模拟仿真工作。首先将几何模型导入SpaceClaim进行体之间共享及各部分命名,进而将其导入Mesh中进行网格划分,利用ICEM CFD软件对网格进行优化处理,最后利用Fluent软件进行数值计算,再利用CFD-Post对计算结果进行后处理。所选物理模型为某垃圾焚烧电厂所用的旋转喷雾脱酸塔,对模型烟气进口处进行一定程度的简化。脱酸塔简化结构如图2所示,该模型总高为20.8 m,其中中部主体部分高10 m,下部结构高8 m。上部烟气入口部分半径为3 m,烟气从上部圆周进气;锥形上部分半径为2 m,中部主体半径为5 m;为了防止出口出现回流以及磨损现象,烟气出口向内深入0.7 m,伸出部分长为2.3 m,半径为0.8 m。为使烟气有较强的旋转效果,顶部设置8个导流板,同时外圈高出内圈0.3 m,使导流板结构轻微向内倾斜。

图2 脱酸塔结构简图

对网格进行无关性验证,网格数量对出口平均速度和进、出口平均压降的影响如图3所示。当网格数量为2 122 544时,继续增加网格数量后出口平均速度改变量为0.35%,进、出口平均压降改变量为5.1%,综合考虑求解时间、精度以及网格生成难易后,选取网格数为2 122 544。

3 数值方法

3.1 数学模型

3.1.1 烟气湍流模型

假设烟气流动与传热过程为稳态,烟气为不可压缩黏性流体,湍流模型如下:

(3)

(4)

(5)

式中:ρ为烟气密度,kg/m3;t为时间,s;ui、uj为不同方向的流体速度;μ为流体黏度,kg/(m·s);p为静压,Pa;δi为不同方向单位体积流体所受外力;δi,j为克罗内克符号;xi为方向坐标;T为温度,K;cp为比定压热容,J/(kg·K);λ为导热系数,W/(m·K);Sh为化学反应热和其他体积热源,取Sh=0。

3.1.2 Realizablek-ε模型控制方程

湍动能及湍动能耗散率方程如下:

Gk+Gb-ρε-YM+Sk

(6)

(7)

式中:k为湍流动能系数,m2/s2;ε为湍流动能耗散率,m3/s2;ν为运动黏度,m2/s;Gk为由平均速度梯度产生的湍动能;Gb为浮力产生的湍动能;YM为过度扩散产生的湍动能;Sk和Sε为用户定义的参量;αk、αε分别为湍动能k和耗散率ε的相关常数,αk=1.0,αε=1.2;C1、C2为常量,C1=1.44,C2=1.9;C1ε和C2ε为模型常量;μt为湍流黏度。

3.1.3 液滴轨道模型

求解过程中使用DPM(Discrete Phase Model)模型以及颗粒随机模型来模拟浆液的运动,假设浆滴为球形,只考虑来自烟气对浆液的曳力和浆滴自身重力。浆滴所受作用力表达式如下:

(8)

3.1.4 组分输运模型

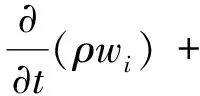

烟气中包含多种气体成分,利用多组分输运模型来表示气体成分以及气体之间的扩散运动。组分输运即物质输送,表示为系统内某种化学组分的时间变化率等于通过此系统界面的净扩散流量与由反应产生的生成率之和。

(9)

式中:v为流体速度;wi为每种物质的质量分数;Ri为化学反应的产生净速率;Si为额外产生的速率;Ji为每种物质的扩散通量,由浓度梯度产生。

(10)

式中:Sct为施密特数,取0.7;Di,m为混合物中第i种物质的扩散系数。

基于化学反应速率较快的特点,化学反应模型选择体积反应中的有限速率/涡耗散模型。

3.2 边界条件及求解方式

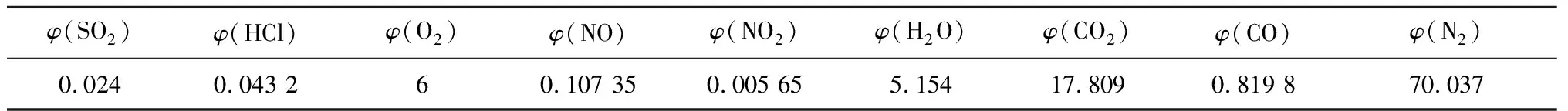

对于连续相(烟气),烟气进口为速度入口,出口边界采用压力出口,出口压力为-300 Pa。对于离散相(浆液),离散相喷嘴采用压力旋转雾化模型,在Y=-4 m中心处向上喷射,与烟气形成逆流效果,喷射压力为1.2 MPa。喷水面设置在Y=-4.5 m处,水向下喷射。载臭氧气体采用O3与O2的混合气体,O3质量分数为10%。壁面设为绝热无滑移壁面,内部壁面类型为Trap,出入口类型为Escape。烟气组成参数以及入口烟气、浆液、水以及臭氧参数分别如表2和表3所示。

表2 烟气组成成分的参数

脱酸塔内烟气流动为三维湍流且为旋转状态,因此采用针对旋转、漩涡处理效果较好的Realizablek-ε模型。采用组分输运模型容积反应中的有限速率/涡耗散模型,采用二阶迎风格式对控制方程进行离散,收敛残差取10-5,采用压力与速度耦合的SIMPLE算法进行连续性方程和动量方程的耦合迭代求解。在欧拉坐标系下对连续场进行计算,结果收敛后在拉格朗日坐标系下采用DPM模型及颗粒随机轨道模型对离散相进行计算,将连续相与离散相反复耦合,得到收敛值。

他说,我们会做错事,会伤害人,正因为我们鲜活着。所谓问心无愧的人生并非没有错,而是,我们错了之后,懂得正视,鲜血淋漓过后,新的细胞会修复过去的疤痕。

4 结果与分析

4.1 温度场分析

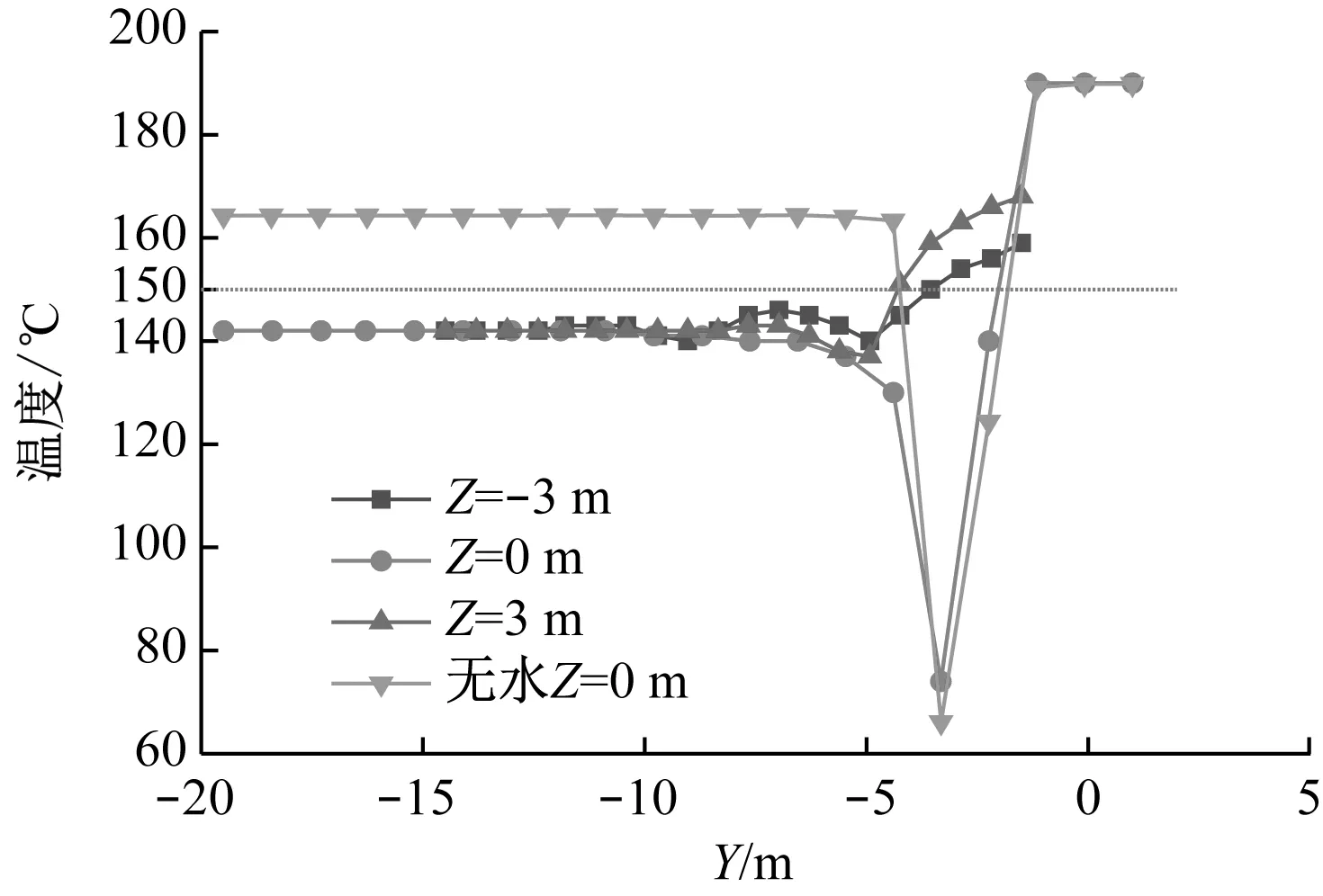

当温度超过150 ℃时O3会分解,且随着温度的升高,分解速度加快。因此,需找出适合喷射臭氧的位置,在不考虑化学反应的条件下,仅靠浆液对烟气降温达不到理想的效果,需要设置喷水来使烟气温度降低到合适范围。在小喷水量下X=0 m截面处沿高度的温度分布曲线如图4所示。Z=-3 m、0 m和3 m是X=0截面上3条Z坐标等值线,可以看出喷水前塔内温度在165 ℃左右,接近单纯脱酸塔内温度,喷水后温度降至143 ℃左右,喷水量增大虽然能使温度继续降低,但考虑喷水量增大对脱硫的影响以及工程的实现程度,考虑臭氧分解作用,认为在Y=-5 m截面以下满足反应条件。

图4 X=0 m截面处沿高度方向的温度分布曲线

4.2 臭氧管道及喷嘴布置对混合流场的影响

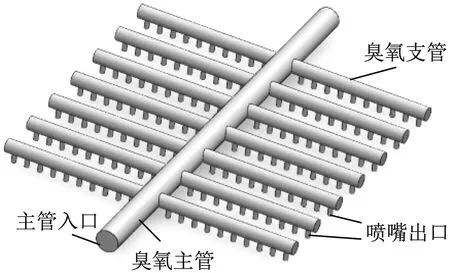

考虑到脱酸塔的空间大小,臭氧管道及喷嘴中央布置方案见图5(a),主管直径为500 mm,两侧各对称分布7根支管,支管直径为300 mm,支管长度为3 m,支管间距离为1 m,每根支管上等间距设置10个直径为100 mm的喷嘴。臭氧管道及喷嘴贯穿布置见图5(b),保持主、支管道和喷嘴尺寸以及支管间距离不变,将臭氧支管管道贯穿于脱酸塔内部,其支管由中央布置一侧7根支管的分布变为一侧9根支管的分布,喷嘴数量也随之增加。2种方案均为臭氧主管两端进气,进气速度均为3 m/s。

(a) 喷嘴中央布置

4.2.1 主管道位置和喷嘴方向

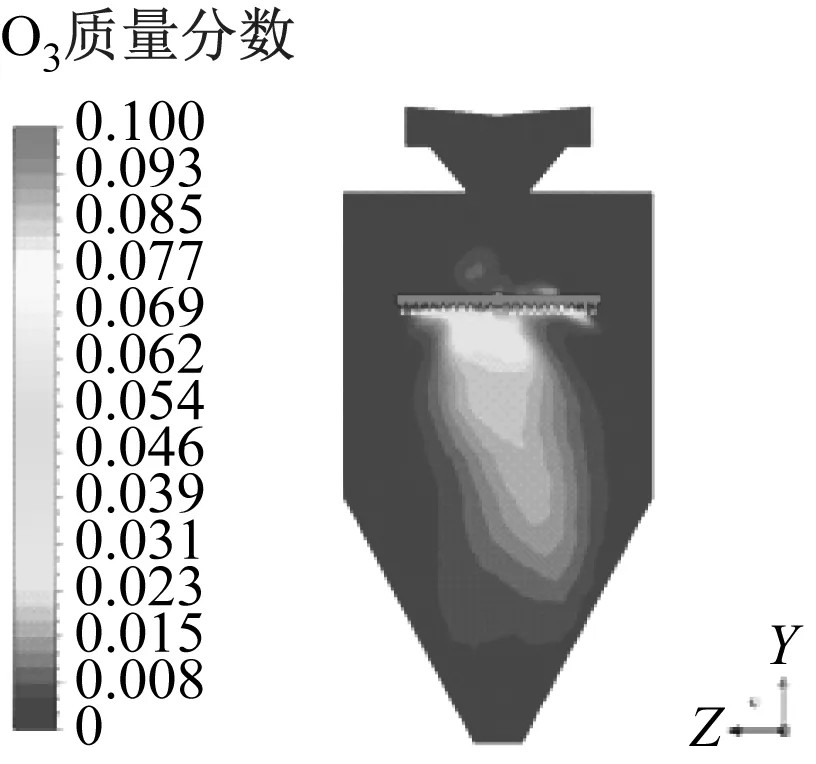

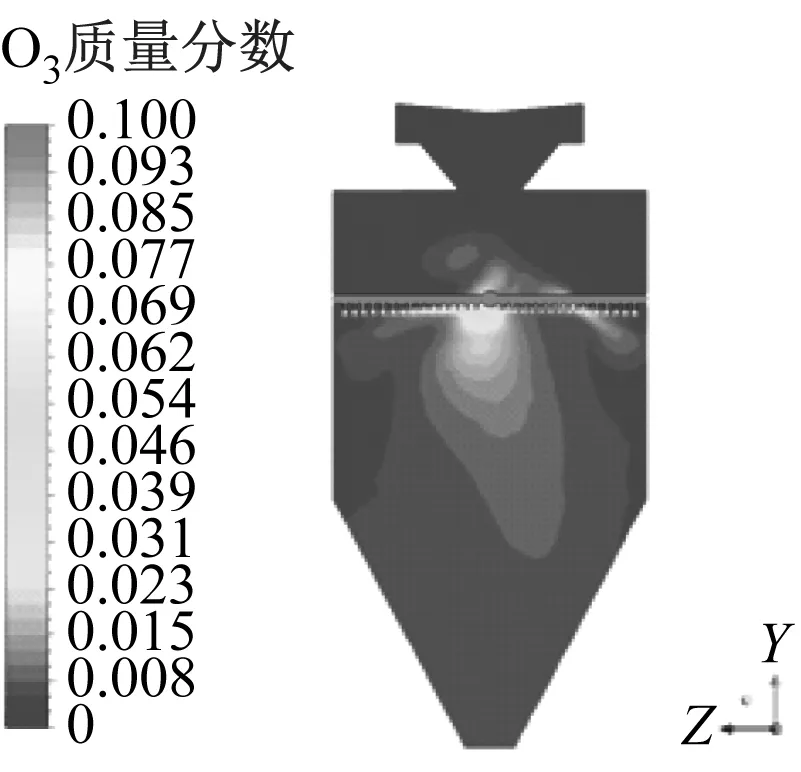

主管道位置和喷嘴方向会影响臭氧与烟气的混合程度,基于中央布置方案研究了O3主管道位置和喷嘴方向的布置方式,包括管道布置在上部、喷嘴向下喷入以及管道布置在下部、喷嘴向上喷入。2种布置方式下X=0 m截面的O3质量分数分布以及O3与烟气的混合流线如图6所示。

(a) 管道在上、喷嘴向下喷入

从图6可以看出,2种布置方式下臭氧喷出后主管两侧臭氧分布并不均匀,但能保证各喷嘴出口处均分布有臭氧,在烟气的携带作用下臭氧逐渐均匀分布。第1种布置方式下有极少量臭氧气体分布在管道上部,这是因为烟气呈旋转状态,在内部会产生相对于周围的低压力区。从臭氧气体与烟气的混合流线分布可以看出,第2种布置方式会造成臭氧气体在不合理温度区间内分布较多。

由于烟气具有旋转向下的携带作用,尽管O3与NOx的氧化反应时间很短,为保证反应充分,另外实际脱酸塔底部有较多的灰渣和烟尘,这会在一定程度上影响反应的进行,相比于将管道设置在塔内靠下位置,将其设置在上部时混合效果更好。将喷嘴方向设置为向下时烟气可以更好地被携带,向上喷入的臭氧混合气体与烟气形成逆流,进而对臭氧管道产生冲击和磨损,对管道和混合效果会有一定的影响。综合考虑,将臭氧管道设置在喷水面以下,即在Y=-5 m处喷嘴向下喷入臭氧。

4.2.2 支管及喷嘴数量

(a) O3质量分数

4.3 臭氧氧化对比分析

臭氧喷入量是影响NOx氧化效率的重要指标,在整个脱硝过程中NOx氧化过程很关键,故研究O3喷入量与气体中NOx含量之间的关系尤为重要。采用NO进出口质量流量减幅作为衡量氧化效率的指标,选择NO2进出口质量流量增幅作为氧化过程中的观测量,NO氧化效率和NO2增加率计算方法分别如下:

(11)

(12)

式中:ηNO和ηNO2分别为NO氧化效率和进出口NO2增加率;qm,inlet,NO、qm,oulet,NO分别为进、出口NO的质量流量,kg/s;qm,inlet,NO2、qm,oulet,NO2分别为进、出口NO2的质量流量,kg/s。

如图8所示,随着O3/NO质量流量比增大,2种布置方案下NO出口质量流量均呈下降趋势,降速均逐渐减小,但两者的降速略有不同;在管道中央布置方式下NO2出口质量流量呈先增大后减小的趋势,在质量流量比为2时达到最大,而在管道贯穿布置方式下NO2出口质量流量则比较稳定;2种方案下NO3出口质量流量均呈增大趋势,但增速略有不同。结果表明,随着O3喷入量的增加,前期O3主要用于氧化NO,导致NO2生成量增加,当O3喷入量过量时塔内NO含量较少而NO2含量较多,O3在对NO氧化的同时对NO2的氧化作用加强,NO3生成量增大。

图8 不同布置方案下NO、NO2和NO3的出口质量流量

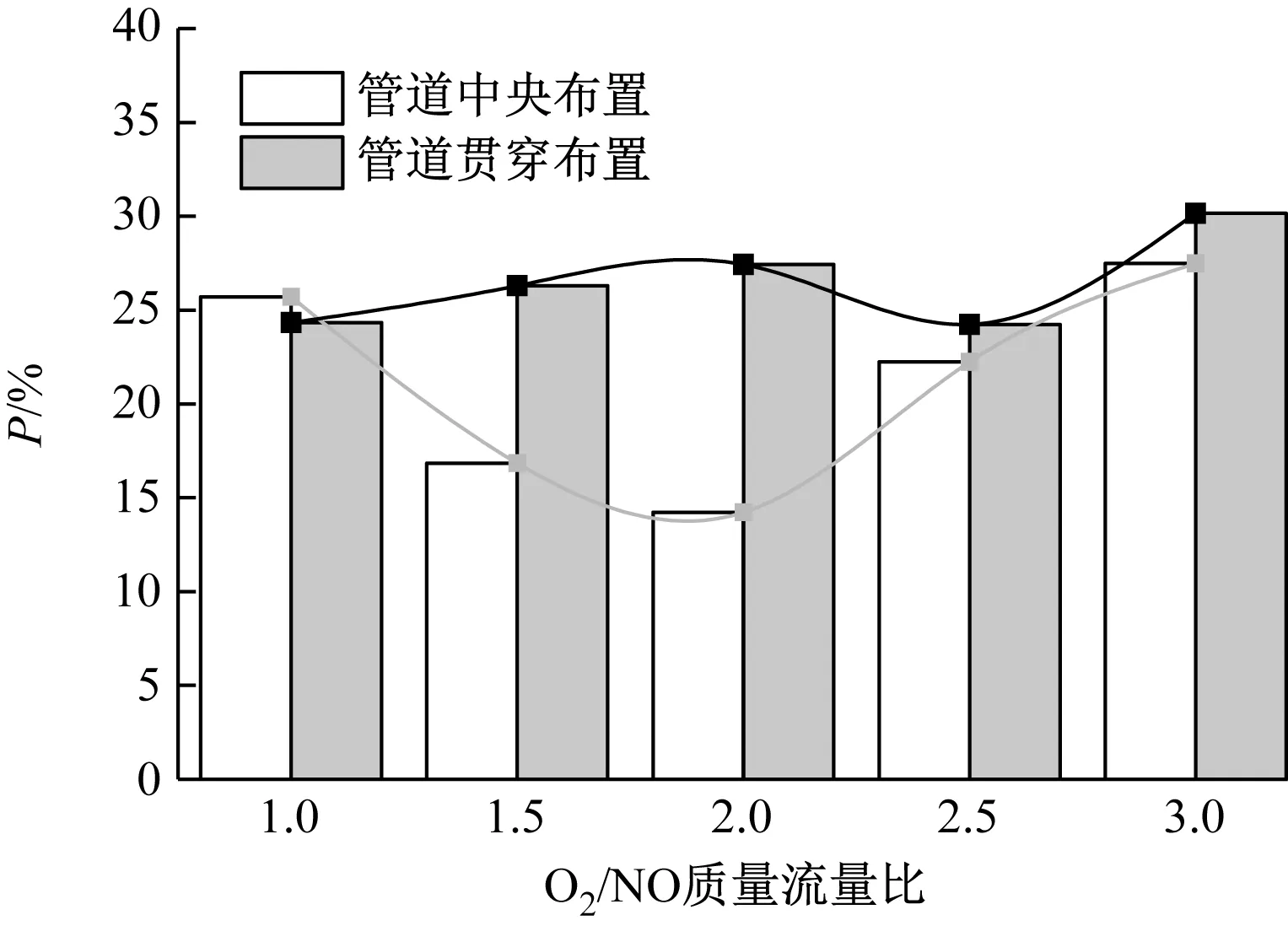

设定参数P为进出口NO2增加率的倒数,P=1/ηNO2。不同布置方案下P的变化如图9所示,随着O3/NO质量流量比增大,与管道贯穿布置相比,管道中央布置方案下NO2变化幅度较大,结果表明2种不同布置方案下NOx氧化过程中各成分之间转化有所不同。

图9 不同布置方案下P值变化

如图10所示,随着O3/NO质量流量比由1增大到3,在管道中央布置方式下NO氧化效率由38.12%提高到94.31%,在贯穿布置方式下NO氧化效率由38.66%提高到94.72%,NO氧化效率增速均呈先增大后减小的趋势。这是因为随着NO逐渐被氧化,塔内NO含量逐渐减小,此时提高O3喷入量对NO氧化的促进作用减弱。虽然提高O3喷入量可以提高NO氧化效率,但O3制备成本较高,要根据实际工艺来确定O3喷入量。

随着O3/NO质量流量比的增大,在管道贯穿布置方案下NO氧化效率总体低于管道中央布置方案,此结果不考虑臭氧分解作用,而在O3/NO质量流量比达到最大时2种方案的NO氧化效率相差较小。如果考虑臭氧分解作用,由于贯穿布置方案下在不合适温度区间臭氧分布较多,NO氧化效率会进一步降低;另外,臭氧管道对烟气存在阻力作用,贯穿布置方式下管道较多,进而阻力增大,这会对烟气流动造成一定的影响;由于贯穿布置方案中管道和喷嘴数量增加,因此投资成本增大。综合考虑,脱酸塔内管道中央布置方案更优。

4.4 臭氧主管道位置对氧化效率的影响

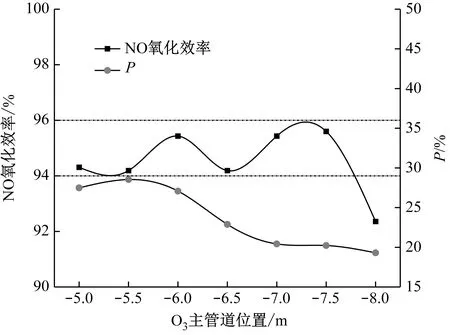

考虑臭氧与烟气的混合效果及停留时间,采用中央布置,将臭氧主管道分别布置在Y=-5.5 m、-6 m、-6.5 m、-7 m、-7.5 m和-8 m处,通过改变主管道在脱酸塔内高度上的位置来定性分析停留时间对臭氧氧化反应的影响,并与将臭氧管道布置在Y=-5 m处的NO氧化效率进行对比。各成分出口质量流量及NO氧化效率分别如图11和图12所示。

图12 O3主管道位置对氧化效率的影响

从图11可以看出,随着O3主管道位置在脱酸塔内的下移,出口NO质量流量出现波动,而出口NO2质量流量整体呈增大趋势,出口NO3质量流量先保持平稳后减小。这主要是由于烟气进入塔内状态不变,而O3混合气体则是从不同位置进入,各成分出口质量流量表现出波动的原因是O3与烟气的混合效果不同,另外氧化效果还与臭氧气体在塔内的停留时间相关。

由于出口NO质量流量发生变化,NO氧化效率也出现波动。在Y=-5~-7.5 m的高度区间内,NO氧化效率为94%~96%,当臭氧主管道高度下降至Y=-8 m时,NO氧化效率降幅较大。这是因为各臭氧喷嘴出口在塔内下移幅度较大,距离脱酸塔出口较近,停留时间较短,且烟气与臭氧混合较差。虽然随着臭氧主管道位置的逐渐下移,NO2生成量增加,但为了保证氧化效率尽可能大,应尽量对NO进行氧化,因此不应继续降低臭氧主管道。

5 结 论

(1) 在脱酸塔内,喷入0.2 kg/s的小水量后塔内温度可以降低到臭氧快速分解的温度以下,在此喷水面以下可以进行后续臭氧对NOx氧化反应的研究。

(2) 与臭氧管道布置在下方、喷嘴向上喷入方式相比,在臭氧管道布置在上方、喷嘴向下喷入方式下臭氧在塔内分布情况及其与烟气的混合流场更优;管道贯穿布置方式下支管和喷嘴数量增加,臭氧在主管道两侧分布较为对称,且在不合适温度区间内臭氧分布较多。

(3) 随着O3/NO质量流量比的增大,2种布置方案下出口NO质量流量持续下降,但趋势均逐渐减缓,NO2质量流量的变化差异较大,而NO3质量流量一直呈增大趋势,3种氮氧化物之间的生成和消耗存在一定的关系;随着O3/NO质量流量比的增加,NO氧化效率提高,随着臭氧量的继续增加,其对NO氧化效率的作用减小。

(4) 随着O3主管道位置的下移,由于O3与烟气混合效果以及停留时间不同,因此NO氧化效率在一定范围内呈波动状态,但波动范围不大,当管道下降幅度较大时NO氧化效率较差,应根据工程实际对臭氧主管道进行布置。