12Cr1MoV钢受热面管的剩余寿命研究

王 峥, 王延峰, 张作贵

(上海发电设备成套设计研究院有限责任公司,上海 200240)

12Cr1MoV钢是国内电站锅炉等高温部件广泛采用的钢种,具有较高的持久强度、持久塑性以及良好的抗氧化性能,生产工艺简单,焊接性能较好,主要用于制造蒸汽温度不超过540 ℃的集箱、蒸汽管道以及金属壁温不超过580 ℃的过热器、再热器和部分铸锻件[1-4]。

虽然12Cr1MoV钢有良好的抗氧化性能和持久性能,但当它作为锅炉受热面材料时,常常处于条件复杂的工作环境中。在温度和应力的复合作用下,12Cr1MoV钢的热强性能和力学性能随着珠光体球化程度和固溶体中合金元素贫化程度的加大而逐渐降低,以致材质渐趋劣化甚至失效[5],致使锅炉受热面管出现故障,影响机组安全运行,甚至会造成人员伤亡,所以为了保障机组安全运行,尽量避免设备的损坏和人身伤亡,有必要对受热面管进行全面的状态评估与寿命评估,以充分地利用高温炉管的剩余寿命。

受热面管长期使用后失效的最主要原因是蠕变损伤,同时氧化腐蚀等因素也起着非常重要的加速作用[6]。氧化腐蚀包括高温烟气腐蚀及高温蒸汽氧化腐蚀,但有文献经过计算验证,表明烟气腐蚀产物对管道外壁的影响并不大,而管道内壁的氧化层则会对管道的失效产生很大的影响[7],故笔者在对12Cr1MoV钢高温过热器受热面管进行寿命预测时,以蠕变损伤为主要失效模型,同时考虑高温氧化腐蚀因素的影响。通过对已运行10万h的某机组12Cr1MoV钢高温过热器受热面管进行理化检验,对比不同方法下预测此管剩余寿命的准确性。

1 试验材料

本文研究的材料为国内某机组的高温过热器受热面管,在其进口段和出口段各截取一段样管。其受热面管材质为12Cr1MoV钢,外径为42 mm,壁厚为5 mm,在蒸汽参数为450~500 ℃、8.85~9 MPa下累积运行时间已超过10万h。

2 理化检验

2.1 化学成分

采用火花源原子发射光谱仪对取样样管进行化学成分分析,从表1可以看出,各元素含量均满足GB/T 5310—2017《高压锅炉用无缝钢管》对12Cr1MoV钢的要求。

表1 受热面钢管化学成分分析结果

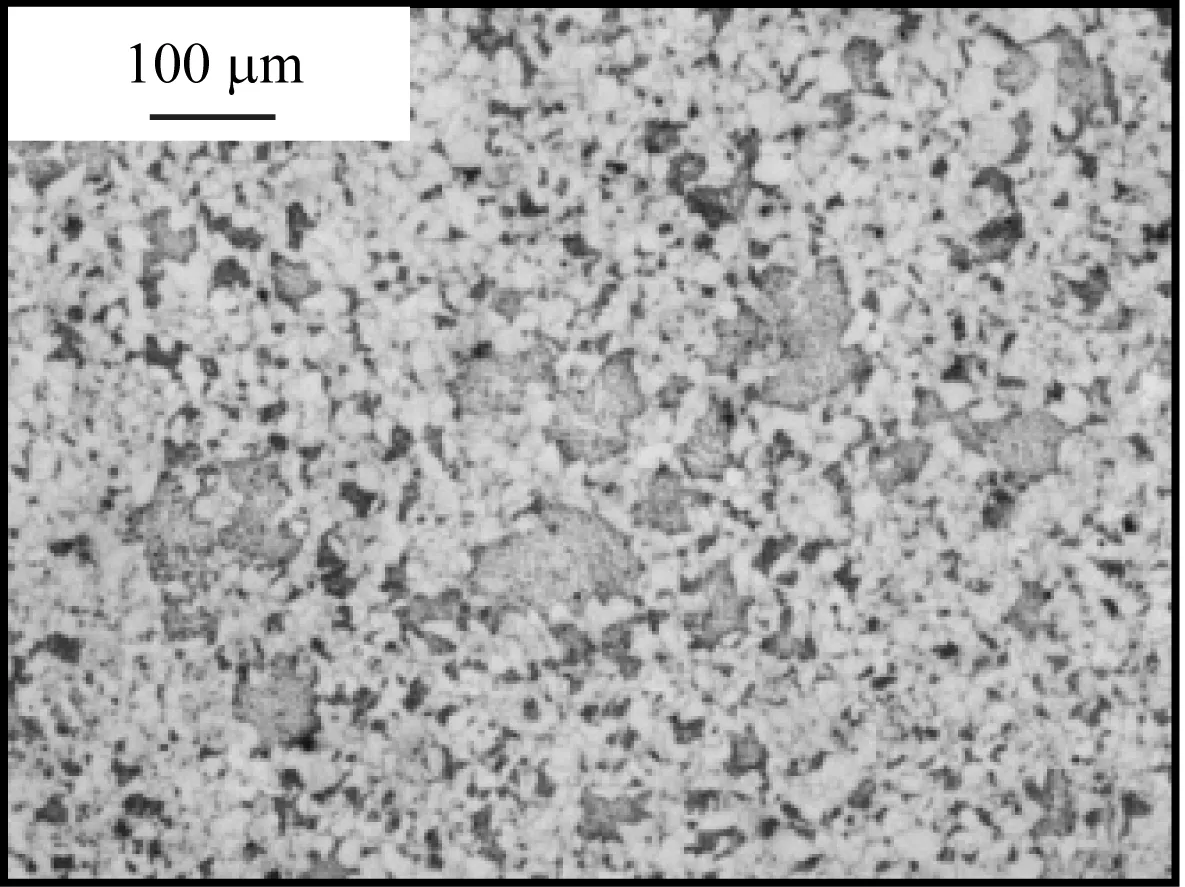

2.2 显微组织分析及球化评级

采用Zeiss AXIOVERT 200MAT型光学显微镜对进口段管及出口段管截取的金相试样开展金相组织分析,结果如图1和图2所示。可以看出,无论是进口段管还是出口段管,其组织均为铁素体+贝氏体。而2段样管原贝氏体区域的碳化物均已出现不同程度的分散和球化,某些晶界上已出现碳化物的聚集且成链状分布,但贝氏体形态仍存在,未见任何蠕变空洞。通过与DL/T 773—2016《火电厂用12CrlMoV钢球化评级标准》中12Cr1MoV钢球化图谱比较,可判定进口段管向火面球化等级为3级,出口段管的球化等级为2级。

(a) 100倍

(a) 100倍

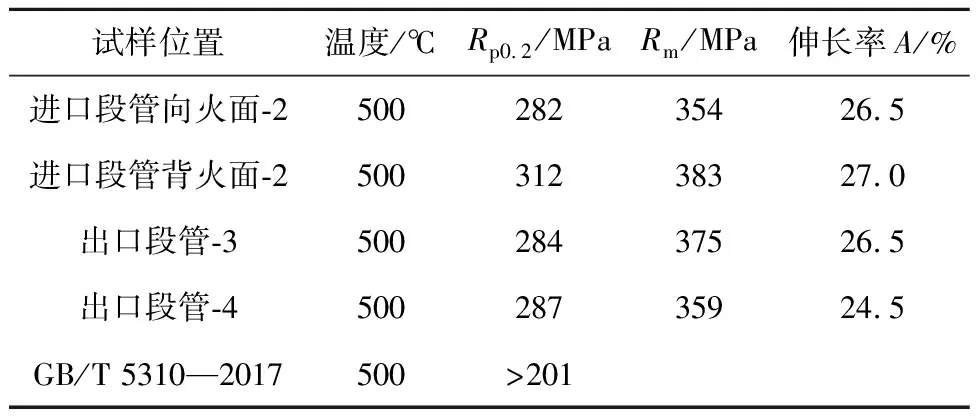

2.3 拉伸性能

利用SHT-5106型微机控制电液伺服万能试验机对12Cr1MoV钢高温过热器受热面管进行拉伸试验,结果见表2和表3。

表2 室温拉伸性能

表3 高温拉伸性能

从室温拉伸试验结果可以看出,服役10万h后,此受热面材料的屈服强度、抗拉强度及伸长率仍然满足GB/T 5310—2017要求,DL/T 773—2016中给出了铁素体+贝氏体组织各个球化级别对应的力学性能,经过对比可以看出,此受热面材料的球化等级在2~3级。高温拉伸试验结果亦满足GB/T 5310—2017要求。

2.4 硬度试验

沿横向截取管段,并对加工出来的全横截面环形试样在XHB-3000Z/CCD型布氏硬度计上进行硬度试验,5个测点延顺时针方向依次均布,结果见表4。DL/T 438—2016《火力发电厂金属技术监督规程》中规定12Cr1MoVG材料布氏硬度范围为135~195,可见该钢管的硬度仍能满足要求。

表4 布氏硬度检测结果

2.5 高温蒸汽氧化层厚度的测量

利用TESCAN VEGA 3 XMU扫描电子显微镜观察受热面管内壁的氧化层形貌,从左到右取7个测点,对其厚度进行测量,结果见图3和表5。

(a) 进口段管受热面

表5 氧化层厚度测量结果

3 寿命评估

此高温过热器受热面钢管已累计运行10万h,由于进口段管向火面是高温氧化最严重的部位,故将此部位作为剩余寿命评估的对象。

3.1 氧化层厚度的计算

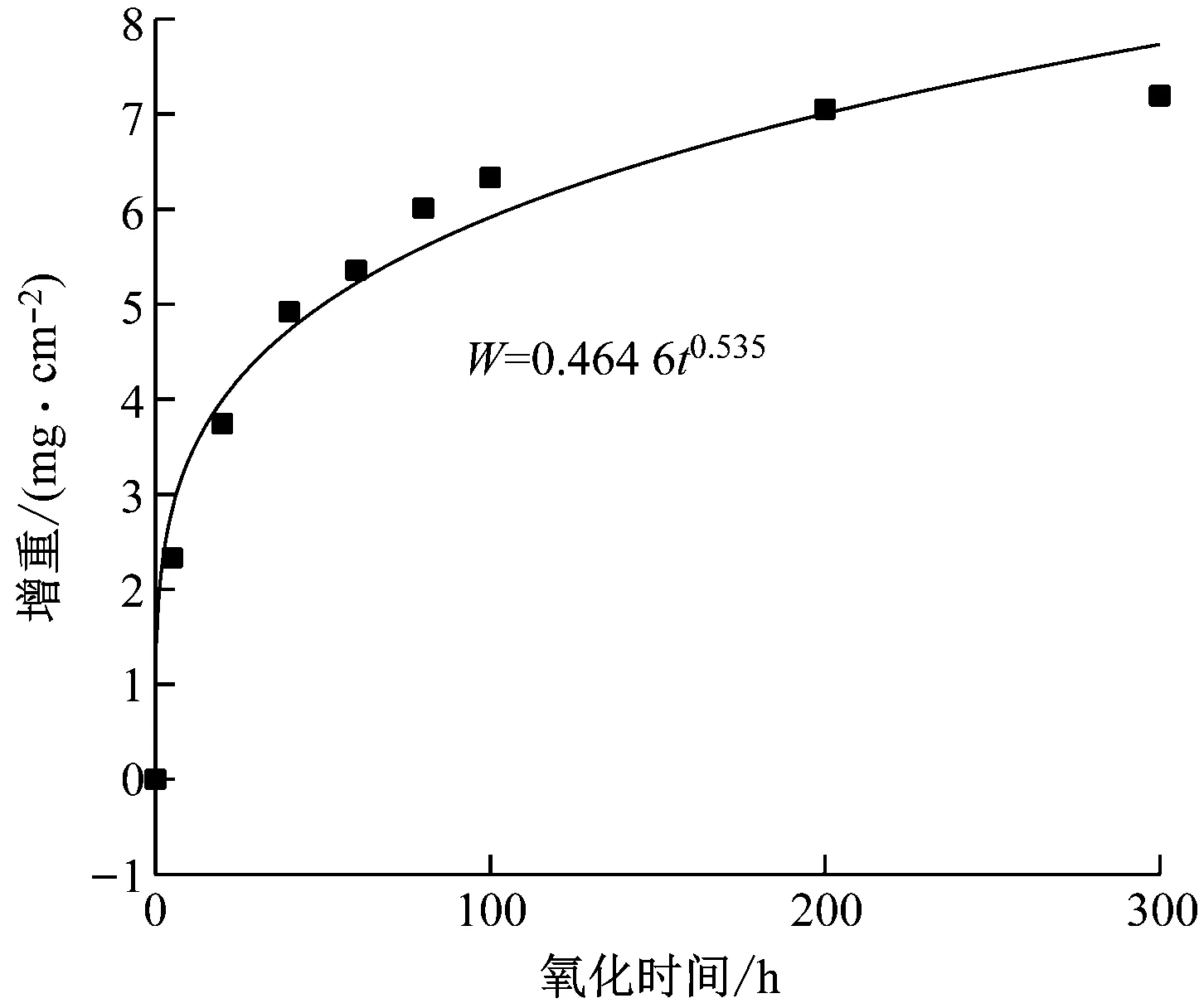

12Cr1MoV钢在高温氧化过程中的反应动力学曲线为抛物线[8],为了得到12Cr1MoV钢的氧化动力学曲线,在样管上截取若干个15 mm×10 mm×3 mm的小试样,在自制的高温蒸汽氧化试验台上进行常压下的高温蒸汽氧化试验。试验温度为500 ℃,每隔一段时间取出3个样品进行称重,得到样品增重与氧化时间的关系,如图4所示,通过拟合得到W=0.464 6t0.535,其中W为单位面积上O的增重,t为时间。一般氧化产物的内层为黑灰色的Fe3O4,外层为红褐色的Fe2O3,若氧含量不高,则氧化产物均为Fe3O4。假设氧化物为Fe3O4(氧化层的颜色为黑灰色,推测其氧化产物为Fe3O4),可计算出单位面积上Fe3O4的重量为3.625W,单位面积上的重量可视为厚度h与1 cm2构成的体积内的重量,即

图4 样品增重与氧化时间的关系

3.625W=hρ=5.18h

(1)

h=6.998W

(2)

式中:ρ为Fe3O4的密度,kg/m3。

根据式(2),随着运行时间的增加,氧化层厚度h为:

h=6.998×0.464 6t0.535=3.25t0.535

(3)

根据式(3),当此12Cr1MoV钢受热面管运行10万h时,其氧化层的厚度为219.97 μm,这与扫描电子显微镜测得的进口段管向火面氧化层平均厚度(220.88 μm)基本吻合。

3.2 金属壁温计算

钢管的温度随着氧化层厚度的增长而发生变化,故在受热面钢管的剩余寿命评估中,管壁的运行温度可用管壁的最高运行温度表示。

根据DL/T 654—2009《火电机组寿命评估技术导则》,可用下式进行12Cr1MoV钢制管子金属温度的估算:

(4)

式中:x为向火侧内壁氧化层厚度,mil;T1为兰氏温度,°R。

将式(3)代入式(4),可将管子金属壁温的公式写为:

(5)

式中:T为管子金属壁温,℃。

3.3 应力计算

实际运行中的应力评定同样要考虑壁厚的变化。钢管的应力会随着氧化层厚度的增长而发生变化,故在受热面钢管的剩余寿命评估中,应力可用最高应力值表示。根据DL/T 654—2009标准,利用下式计算内压管道环向应力σθ:

(6)

式中:p为钢管正常运行时管内蒸汽的压力,MPa;D为管子外径,mm;S为管子最小壁厚,mm。

随着氧化层的生长,壁厚不断减小,故将式(3)代入式(6),蒸汽压力为8.85~9 MPa,取其平均值p=8.925 MPa进行计算,管子外径取D=42 mm,原始壁厚取S0=5 mm,钢管环向应力σθ为:

(7)

3.4 剩余寿命估算

3.4.1 持久应力法

以Larson-Miller模型为基础,建立12Cr1MoV钢受热面管的剩余寿命评估模型。为了快速评估此12Cr1MoV钢受热面管的剩余寿命,故未进行持久性能测试。利用NIMS数据库中原始态12Cr1MoV钢小管的高温蠕变持久强度数据,建立L-M参数的模型,结果如图5所示。图5中主曲线公式为:

图5 NIMS数据库中12Cr1MoV钢小管持久断裂数据的L-M参数法处理结果

P=10-3×(T+273.15)×(20.566 7+lgtr)=

26.621 3-2.394 8lgσ-0.400 12lg2σ

(8)

式中:P为参数;tr为剩余寿命,h;σ为应力,MPa。

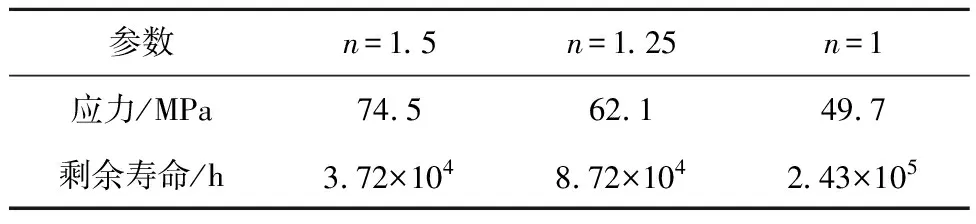

工程上为保证评估的安全性,需要对应力乘以一定的安全系数n(n≥1),在高于实际服役应力的情况下进行评估才能得到较为保守的结果。表6给出了此机组运行10万h后,高温过热器受热面12Cr1MoV钢管在不同n下的蠕变剩余寿命。n=1时,管子的剩余寿命超过24万h;n=1.25时,剩余寿命接近9万h;而n=1.5时,剩余寿命已不足4万h。可见,安全系数取值不同会对评估结果产生较大的影响。

表6 该评估管在不同应力安全系数下的蠕变剩余寿命

我国管道强度设计中一般采用1.5倍的应力安全系数,若寿命评估采用此安全系数,则将式(5)和乘以1.5倍应力安全系数的式(7)代入式(8),得到运行时间与剩余寿命的关系式:

(9)

将锅炉运行时间代入式(9),即可计算出受热面管的剩余寿命tr。

3.4.2 损伤累积法

目前,我国电力行业标准普遍采用持久应力法(取安全系数的形式)对火电机组高温部件进行剩余寿命评估。在建立好L-M参数模型的基础上,也可使用损伤累积法,运用Robinson法则进行寿命评估,具体步骤如下:

(1) 根据试验测得的12Cr1MoV钢服役时间与氧化层厚度的关系式,计算出氧化层的厚度及壁厚,并假定未来的氧化层生长情况仍符合此关系式。

(2) 将机组未来运行时间划分成若干个等间隔时间段Δti(i=1,2,…),如Δti=1 000 h或5 000 h。

(3) 计算每个时间段Δti内的服役应力σθi及服役温度Ti。

(4) 将σθi和Ti代入式(8),计算出持久断裂时间tri,然后求出Δti内的损伤量di=Δti/tri。

(5) 依次将每个时间段内的损伤量线性叠加,直至累积损伤量大于或等于预先设定的寿期末损伤值d(d≤1),假定刚好是在第m个时间段,有

(10)

那么管子的剩余寿命tr为:

tr=(m-1)Δti

(11)

针对12Cr1MoV钢受热面管,原始壁厚取名义壁厚,服役时间取10万h,未来运行等间隔时间段取1 000 h,按照上面的步骤开展迭代计算,得到损伤发展与运行寿命的关系,如图6所示。累积损伤量d达到1时预示着寿命完全结束,部件立即发生失效,这在工程上是绝不允许的。因此,需要留有一定的寿命余量,常取d=0.8或0.67,相当于1.25倍或1.5倍安全系数。不同累积损伤安全系数下的剩余寿命评估结果见表7。如果取n=1,则管子的剩余寿命还有8.1万h;n=1.25时,剩余寿命为7.2万h;而n=1.5时,剩余寿命依然有6.5万h,这与持久应力法的结果差别较大。

图6 12Cr1MoV钢受热面管将来运行时间与累积损伤量的关系

表7 该评估管在不同累积损伤安全系数下的蠕变剩余寿命

4 分 析

对比表6和表7可以看出,累积损伤法得出的蠕变剩余寿命对安全系数的敏感度相比持久应力法要小得多。当n从1增大至1.5时,累积损伤法的评估结果仅变化20%左右,而持久应力法的结果却表现出数量级的变化。对于累积损伤法,不同安全系数下,寿命的损耗路径,无论是起点还是方向,都是一样的,只是路径终点有所不同。由于蠕变曲线呈现三阶段特征,且在低应力条件下,蠕变寿命大部分都消耗在了第二阶段,而此阶段的蠕变损伤其实是比较小的,较大的损伤只会出现在接近寿命末期的加速第三阶段。因此,如果不同安全系数所决定的损耗终点都位于第三阶段时,那么评估出的寿命结果将不会有较大的差异,因为它们之前都经历了一段寿命占比很大的第二阶段。然而,对于持久应力法,不同的安全系数即意味着不同的评定应力,寿命损耗路径的起点和方向完全不一样,因而评估出的结果会有较大的差别。

一般而言,持久应力法因没有考虑到损伤的发展,若未取安全系数进行修正,容易得到过于乐观的结果,给机组运行的安全性带来隐患;而如果安全系数取得过大,会降低设备的可用率,机组运行经济性不高。相比持久应力法,损伤累积法科学性更强,评估结果也更可靠些,因为该方法考虑到机组未来运行时服役温度和应力条件的变化以及损伤的不断发展;用L-M参数模型进行蠕变持久断裂时间的计算,综合考虑了温度和应力与蠕变持久断裂时间之间的关系;并且该方法对安全系数也不敏感。但损伤累积法的准确性还需进一步的试验验证。

5 结 论

(1) 经过10万h的运行,此机组12Cr1MoV钢高温过热器受热面管的组织和性能已出现老化和劣化。综合金相组织、室温拉伸以及布氏硬度试验结果来评判,12Cr1MoV钢高温过热器受热面管的蠕变损伤应为3级。

(2) 利用NIMS数据库中原始态12Cr1MoV钢小管的高温蠕变持久强度数据建立L-M参数模型,分别采用持久应力法和损伤累积法对此机组12Cr1MoV钢高温过热器受热面管进行剩余寿命评估,损伤累积法的评估结果更能准确地反映材料的实际寿命。结合材料组织老化分析结果,综合评估此机组12Cr1MoV钢高温过热器受热面管的剩余寿命约为6.5万h。