墙式锅炉屏式过热器低负荷热偏差特性数值模拟研究

杨 雨, 刘 岗, 刘 欣, 张超群, 李文甲, 王赫阳

(1.天津大学 机械工程学院,天津 300072; 2.国家能源集团安徽铜陵发电有限公司,安徽铜陵 244153;3.烟台龙源电力技术股份有限公司,山东烟台 264006)

受热面超温及由此导致的爆管事故是影响燃煤发电机组安全运行的主要痛点问题之一,其中由过热器爆管导致的非计划停机次数约占机组非计划停机次数的40%[1]。热偏差是导致锅炉过热器超温爆管的主要原因之一,屏式过热器(以下简称屏过)作为锅炉中的辐射受热面,工作环境恶劣,特别是在超临界锅炉中,管内为高温高压蒸汽,管外为高温烟气[2],管内外两侧的高温环境使屏过管屏对热偏差更加敏感。

大量学者在降低锅炉换热器热偏差方面进行了研究。部分学者对锅炉集散控制系统(DCS)运行参数进行分析,采用调整二次风门开度[3]和燃尽风门开度[4]、调整水煤比[5]及改变磨煤机投运方式[6]等方法降低换热器热偏差。然而,炉内燃烧与换热是一个非常复杂的物理化学过程,换热器的传热分布具有复杂的三维分布形态,锅炉DCS数据仅能反映机组的宏观运行状态,无法给出详细的换热器传热分布,而在换热器上布置大量测点以获得详细传热分布的方法成本巨大。三维CFD数值模拟可详细解析炉内的流动燃烧传热过程,为深入分析和解决锅炉的各种设计与运行问题提供了一个有力工具。已有学者采用CFD数值模拟研究了一次风率[7-8]、燃尽风倾角[9]和燃烧器二次风旋流方向[9]等因素对锅炉热偏差的影响,结果表明锅炉传热分布明显受炉内流场分布影响,通过改变锅炉运行参数可调整炉内流场,进而影响锅炉传热分布,达到降低换热器热偏差的效果。

燃烧器作为锅炉的核心燃烧设备,煤粉、一次风和二次风由燃烧器送入炉中,在炉膛内混合燃烧。燃烧器的结构和其所产生的气固流场对炉内流场分布与燃烧换热过程有决定性影响。然而,由于锅炉与燃烧器之间的尺寸存在巨大差异,且大型燃煤锅炉一般安装多个燃烧器,如在锅炉数值模型中考虑燃烧器的详细结构特征,将导致巨大的网格数量,使计算难以进行。因此,目前锅炉CFD数值模拟基本将燃烧器简化为由一次风和二次风组成的同轴射流[10-12]。这种方法完全省略了燃烧器的内部结构,因此无法体现如煤粉浓淡分离装置、旋流叶片设计与角度等燃烧器关键结构对燃烧器内气固流动的影响,使计算结果难以精确解析炉内的流场分布。

针对此问题,笔者提出了一种燃烧器流动模型与锅炉流动燃烧模型分别计算的方法。燃烧器模型包括燃烧器的所有关键结构特征并采用高精度网格,计算结果可精确体现燃烧器设计对其内部气固流动分布的影响。燃烧器的出口即为锅炉的燃烧器入口,因此将燃烧器出口截面的速度分布、煤粒浓度分布等重要参数计算结果以数据文件形式导出,经坐标转换后再导入锅炉模型,作为锅炉各燃烧器入口截面的边界条件。这种方法简单高效地克服了燃烧器与锅炉之间的尺寸差异限制,使锅炉模型计算结果完整地体现出燃烧器结构对炉内流场分布的影响。以此为基础,笔者重点研究了墙式对冲锅炉旋流燃烧器相互作用对炉内流动分布的影响,分析了屏过热偏差的形成机理,进一步提出了不同燃烧器运行参数调整方案并评估了各方案降低屏过热偏差的效果,为减少锅炉屏过超温爆管事故提供了优化运行方向。

1 研究对象

1.1 锅炉几何模型及受热面布置

本文研究对象为某600 MW超临界墙式对冲锅炉,其型号为HG-1913/25.4-YM3,为单炉膛、尾部双烟道结构,采用挡板调节再热汽温。锅炉几何模型见图1。

(a) 锅炉几何模型及受热面布置

锅炉炉膛高度×宽度×深度为59.9 m×22.2 m×15.6 m,安装有30个低氮旋流燃烧器,前后墙对冲布置。炉膛折焰角上方布置屏过,水平烟道内依次布置末级过热器和高温再热器,尾部烟道布置低温再热器、低温过热器和省煤器。沿炉膛宽度方向屏过共有30片管屏,每片管屏由28根并联管弯制而成,管外径为38 mm。在锅炉几何模型中,屏过由30个内部平面表示,如图1所示。经网格无关性验证,锅炉模型计算采用853万个结构网格,并对燃烧器喷口区域的网格进行加密(见图1)。

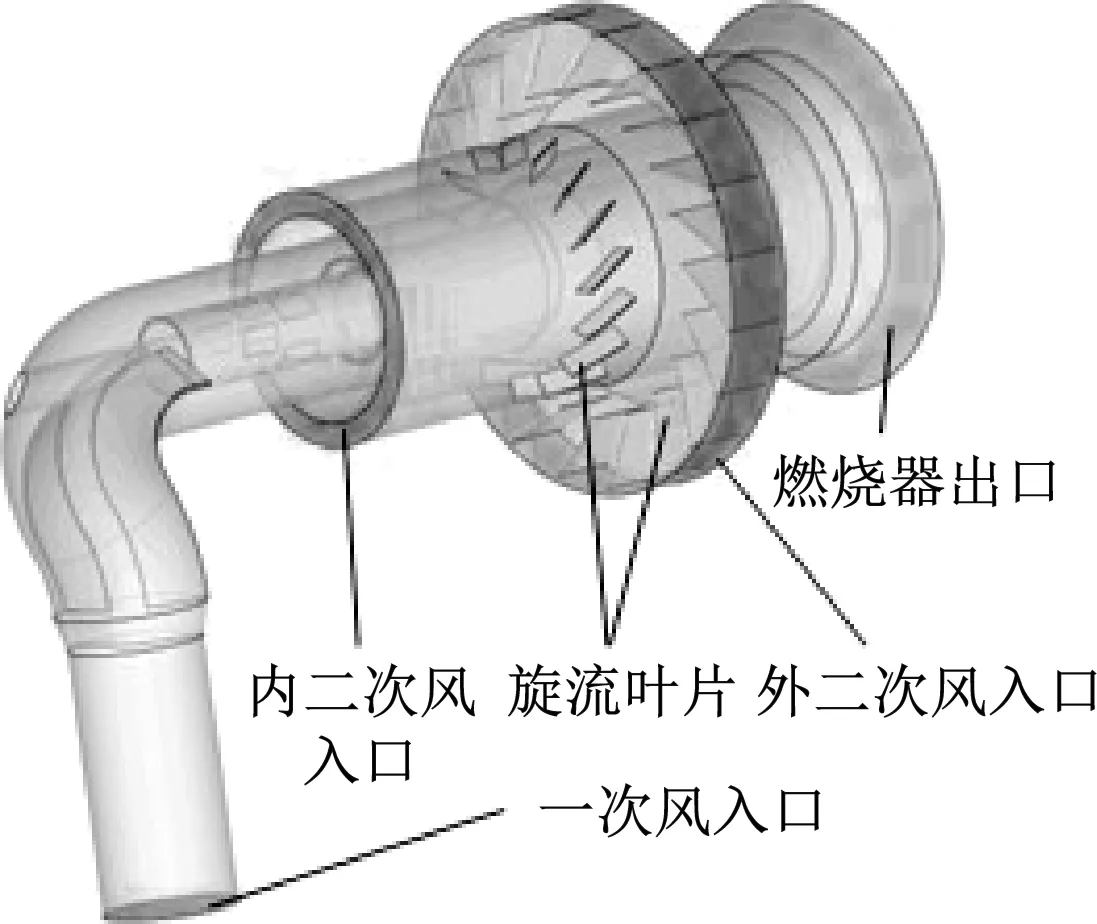

1.2 旋流燃烧器几何模型

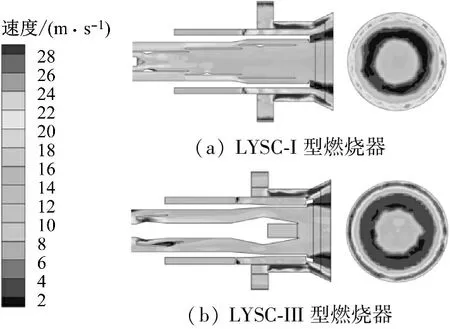

锅炉燃烧器分3层布置,下层为LYSC-I型燃烧器,中层和上层为LYSC-III型燃烧器,燃烧器几何模型见图2。煤粉由一次风以直流方式经燃烧器送入炉膛,二次风由内二次风和外二次风组成,分别通过轴向旋流叶片和切向旋流叶片射入炉膛,产生强烈旋流。2种燃烧器风道尺寸略有差异,此外,LYSC-III型燃烧器一次风管道内有一中心风管道,使2种燃烧器一次风道结构显著不同。2种燃烧器的不同结构将导致燃烧器内不同的气固流场,若采用同轴射流方法进行简化,则计算结果无法体现不同燃烧器结构对燃烧器流动和炉内流场的影响。因此,本文计算中首先采用高分辨率网格模拟燃烧器内的流动分布,燃烧器几何模型包括所有影响流动与煤粒分布的关键结构。经网格无关性验证,LYSC-I型与LYSC-III型燃烧器分别采用380万和331万个网格,网格平均尺寸分别为1.52 mm和1.74 mm,足以精确解析燃烧器内部结构对流动的影响。

(a) LYSC-I型燃烧器

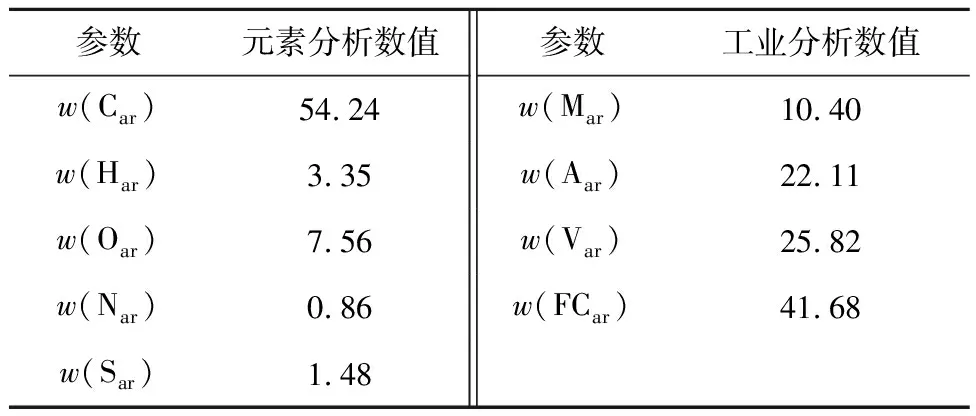

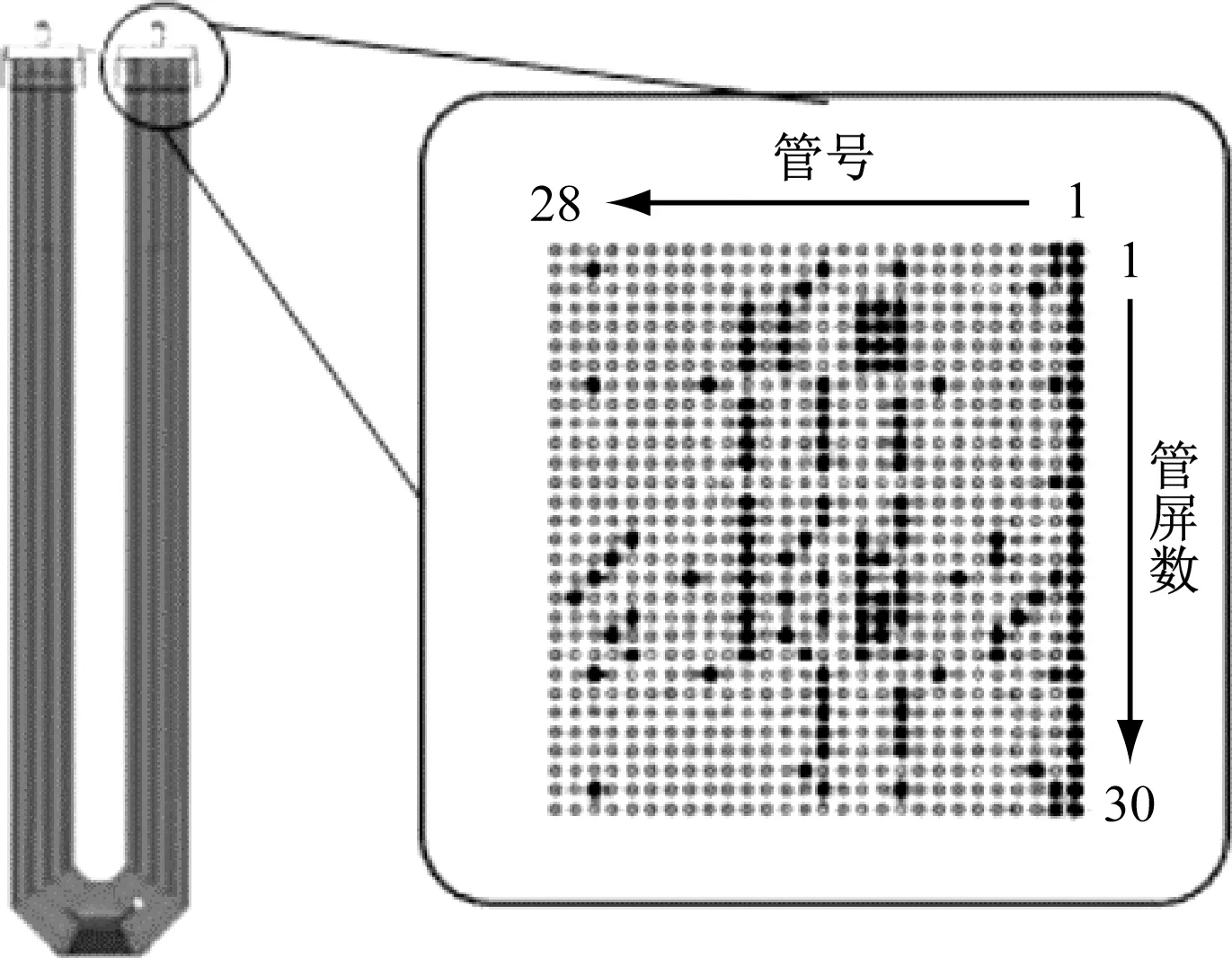

1.3 煤质参数及锅炉运行数据

模拟计算所用煤质的低位发热量为20.58 MJ/kg,其工业分析和元素分析数据见表1。从锅炉DCS系统获取锅炉3个负荷(BMCR、75%MCR和50%MCR,其中BMCR表示锅炉最大连续蒸发量,MCR表示最大连续工况)主要运行参数和蒸汽参数,分别见表2和表3。

表1 煤的工业分析和元素分析

表2 锅炉主要运行参数

表3 锅炉给水和蒸汽参数

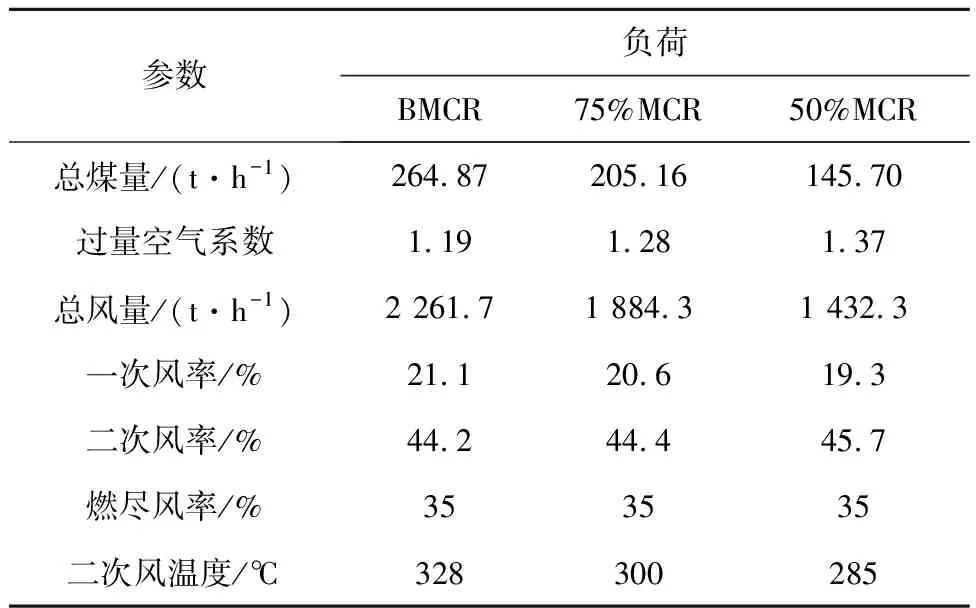

1.4 温度测点及测量数据

在锅炉屏过的148根管出口位置布置了热电偶,包括所有30片管屏的外圈管和部分内侧管,测点分布如图3中黑点所示。管屏出口温度测量结果直接反映了不同管屏吸热量的差异,因此这些热电偶测量结果可用于估算屏过各管屏热偏差系数。

图3 屏过管屏出口温度测点位置

图4为不同负荷下热电偶测量结果。可以看出,屏过管屏出口温度呈双峰分布,6~9号管屏与18~23号管屏具有更高的出口温度,表明这些管屏的吸热量高于其他管屏。对比不同工况结果发现,低负荷下管屏出口温度明显高于高负荷工况,特别是50%MCR工况6~9号管屏与18~23号管屏的出口温度高出BMCR工况约20 K。这是由于锅炉负荷降低,屏过管内蒸汽流量成比例降低,尽管炉内烟温和屏过吸热量同时降低,但降低幅度小于蒸汽流量降低幅度,使单位质量蒸汽吸热量升高,屏过内蒸汽温升显著高于高负荷工况(见表4)。低负荷工况下屏过更高的管内蒸汽温度使其管屏的工作环境更为恶劣,因此屏过在低负荷运行条件下更需要降低热偏差,以降低高温管屏的超温爆管风险。

表4 屏过工质侧参数

图4 屏过管屏出口温度测量值

因此,下面将重点研究锅炉在低负荷下的屏过热偏差。炉内烟气流动与温度分布的不均匀性是导致屏过热偏差的主要因素之一,而炉内流动与温度分布受锅炉燃烧器与炉膛结构、煤质参数和锅炉运行参数等众多因素影响。因此,首先需根据锅炉的燃烧器设计、炉膛结构以及锅炉的煤质、运行参数获得炉内详细的流动、燃烧和传热分布,才可准确计算屏过各管屏吸热量及屏间热偏差系数,分析屏过热偏差的形成机理,并进一步提出锅炉的运行优化调整方案,降低屏过热偏差。

2 三维CFD数值模型

三维CFD数值模型基于ANSYS Fluent平台,包括对炉内多相流动、辐射传热、煤粉热解、气相燃烧和炭粒燃烧等过程的完整数学描述。在本文中,采用SIMPLE算法对质量、动量、能量和组分的时均守恒方程进行求解。由于炉内存在旋流,选择Realizablek-ε模型模拟湍流流动[13];采用拉格朗日框架下随机轨道方法跟踪煤粉颗粒在炉内的运动轨迹;假设煤粉细度遵循Rosin-Rammler分布,平均粒径为76 μm,均匀性指数为1.1;气相流场与煤粒之间的质量、动量和能量交换采用粒子源单元(PSIC)方法计算[14];采用离散坐标法模拟辐射传热[13],采用灰色气体加权和模型计算烟气的辐射吸收系数[13];在煤粉颗粒燃烧过程中,煤的热解采用一阶单反应速率模型计算,煤粒的高温热解反应参数由FLASHCHAIN模型以预处理方式模拟一维炉中的煤粒热解过程获得[10,15];挥发分假设为单一的虚拟组分CaHbOcSdNe[16],假设炭粒中的固定碳为纯碳,且碳元素仅分布在固定碳和挥发分中,则挥发分的成分(a、b、c、d、e值)可分别由每种元素的质量守恒计算得出;挥发分的燃烧采用两步总包反应[16],湍流反应速率由涡耗散模型计算[17]。煤粒热解后形成的炭粒与O2的表面燃烧反应速率采用动力学/扩散控制模型计算[18],该模型中反应产物为CO,烟煤在携带流反应器中的反应速率通过测量获得[19],并由锅炉飞灰可燃物含量数据进一步校准。上述模型在众多文献中已有详细描述,这里不再赘述。

3 屏过热偏差特性及形成机理

3.1 燃烧器流动模拟

燃烧器设计不同,即使煤量风量完全相同,也会得到不同的燃烧器出口速度分布、煤粉浓度分布,进而导致入炉后完全不同的炉内流动、燃烧和传热分布。为克服燃烧器与锅炉炉膛间巨大的尺寸差异限制,先单独计算燃烧器内的流场分布。燃烧器模型包含所有燃烧器关键结构,且采用高分辨率网格,可解析不同燃烧器设计对其气固流动的影响。2种燃烧器垂直截面与出口的速度分布计算结果见图5。图中燃烧器出口截面外圈对应高速外二次风及内二次风,分别流经切向旋流叶片和轴向旋流叶片,产生强烈旋流。由于LYSC-I型燃烧器外二次风道面积略大于LYSC-III型燃烧器,在外二次风量与旋流叶片角度相同的情况下,LYSC-I型燃烧器外二次风速略小。燃烧器中间为一次风管道,一次风携煤粉以直流方式进入炉膛,具有较强的穿透性。2种燃烧器设计最大差别在于一次风管道设计,LYSC-I型燃烧器一次风管道内设有三级套筒,用于实现煤粒的逐步浓淡分离,而LYSC-III型燃烧器一次风管道内有一个中心风管道,使一次风管道为环形。由于一次风道结构不同,LYSC-I型燃烧器出口一次风呈外扩形态,而LYSC-III型燃烧器出口一次风射流呈收敛形态。

图5 燃烧器垂直截面及出口速度分布

燃烧器的几何结构及其形成的流动分布对煤粉浓度分布起决定性作用。图6为燃烧器垂直截面与出口煤粉质量浓度分布计算结果。LYSC-I型燃烧器中,煤粉在进入一次风管道水平段后,管道外侧煤粉流经狭窄的三级套筒外侧,抑制了煤粉向一次风管道中心区域的扩散,在燃烧器出口形成“外浓内淡”的总体分布形态;而LYSC-III型燃烧器的煤粉在一次风管道内浓缩器的作用下被集中到一次风管道外侧区域,局部煤粉质量浓度提高,因而在燃烧器出口呈现出更加显著的“外浓内淡”的分布形态。

图6 燃烧器垂直截面及出口煤粉质量浓度分布

燃烧器的出口平面即为图1中锅炉模型的燃烧器入口平面,燃烧器对炉内流动燃烧过程的影响主要体现在燃烧器出口平面的速度、温度和煤粒浓度分布上。在锅炉计算模型中,将燃烧器模型出口平面的速度、温度和煤粒浓度分布等重要参数以数据文件形式导出。由于燃烧器模型出口平面的位置坐标与锅炉模型各燃烧器入口平面不同,因此需要经过坐标转换将燃烧器出口平面的位置坐标变为锅炉各燃烧器入口平面的位置坐标,然后导入锅炉模型作为各燃烧器入口面的速度、温度边界条件以及煤粒进入炉膛时的初始边界条件。这种计算方法既可大幅降低计算量,又不会忽略燃烧器详细的几何结构信息,完整体现了燃烧器设计对炉内流动燃烧过程的影响,从而使计算结果可精确解析炉内的流场分布。

3.2 锅炉模型计算结果

本文重点研究了锅炉在50%MCR负荷下的炉内流动、燃烧、传热过程。锅炉在该负荷下运行时,下层B、E层和中层C、F层燃烧器投入使用,煤粉经由此4层20个燃烧器投入炉中,上层A、D层燃烧器仅保留少量空气作为冷却风。

首先对比了屏过管屏热偏差系数的计算值φcal与测量值φexp,如图7所示。φcal与φexp分别定义为:

图7 50%MCR负荷下屏过热偏差系数计算值与测量值的对比

(1)

(2)

由于屏过蒸汽温升Tout,i-Tin正比于qi,因此φcal与φexp可直接进行对比。由图7可以看出,计算结果与测量结果的变化趋势基本一致,表明本文计算结果真实再现了屏过的热偏差分布,可用来进一步分析造成屏过热偏差的原因。

3.3 燃烧器旋流相互作用影响

锅炉所有燃料和大部分空气经由燃烧器进入炉膛,燃烧器射流对炉内流场与燃烧放热分布有决定性影响,因此首先重点研究了锅炉燃烧器布置对炉内流场分布的影响。锅炉安装有30个旋流燃烧器,前后墙各15个。燃烧器旋流方向为图8中的“棋盘式”布置,相邻燃烧器两两旋向相反。计算结果表明,相邻燃烧器间旋流相互作用造成了炉内烟气流动的强烈不均匀性,是导致屏过双峰形热偏差分布的主要原因,具体分析如下。

图8 前墙燃烧器旋流方向分布

以前墙燃烧器为例,由于相邻燃烧器旋向相反,相邻燃烧器中间区域旋流流动方向相同,相互叠加,再加上炉内整体向上的流动,使下层B1、B2燃烧器间和B3、B4燃烧器间,中层C2、C3燃烧器间和C4、C5燃烧器间形成局部向上的高速区域(见图8)。此外,下层(B层)与中层(C层)燃烧器旋流间亦存在相互作用,在B2、C2燃烧器间和B4、C4燃烧器间形成局部向右的流动,B3、C3燃烧器间和B5、C5燃烧器间形成局部向左的流动。在相邻燃烧器旋流相互作用下,更多下炉膛高温烟气聚集在中层C2、C3燃烧器与C4、C5燃烧器附近区域并流向上炉膛。上层(D层)燃烧器在50%MCR负荷下只有少量冷却风,不考虑其对炉内流场的影响。

由以上分析可知,相邻燃烧器旋流间的相互作用导致了炉内流动的不均匀分布,使炉内局部区域集中了更多高温烟气并流向上炉膛。这将影响位于炉膛出口位置的屏过传热分布,可以由图9看出。图9(a)给出了炉内的流线分布。由流线疏密度分布可以看出,沿炉膛宽度方向烟气流动分布十分不均匀,分别在炉膛左右两侧形成了烟气流动较为集中的区域。该区域烟气向上流动至上炉膛时,由于流速较高,具有更大的流动惯性,在经折焰角由向上流动转为水平流动时,可冲至更高的炉膛位置,因此,在屏过处形成了如图9(a)所示的双峰形高温烟气流通区域。图9(b)给出了屏过的吸热分布,可以看出屏过管屏的高吸热区域基本对应高温烟气在屏过的流通区域,屏过高热偏差区域(即双峰所在位置)对应炉膛高温烟气较为集中的区域。这表明下炉膛燃烧器旋流相互作用所造成的炉内流动分布不均匀性是造成屏过双峰形热偏差分布的主要原因(见图4、图7和图9(b))。

(a) 炉内流线分布

4 燃烧器配风调整及分析

以上分析表明炉内流动不均匀性是形成屏过热偏差的根本原因,而燃烧器流动对炉内流动分布有决定性影响,因此可通过调整燃烧器配风的方法改变屏过的传热分布,达到降低屏过热偏差的目的。

4.1 调整中层燃烧器风量

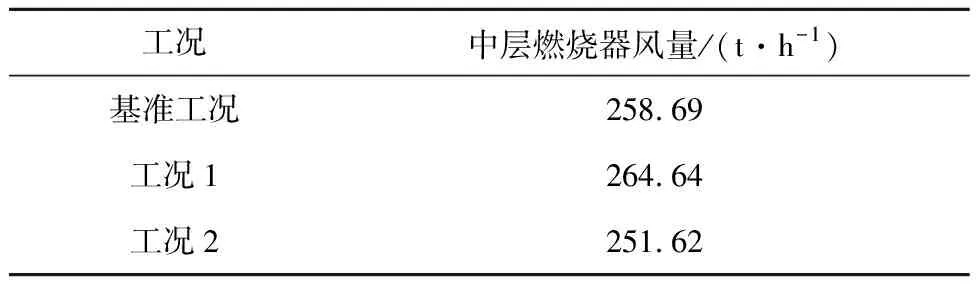

在50%MCR负荷下,中层(C、F层)燃烧器为投运的最上层燃烧器,相比下层(B、E层)燃烧器对上炉膛流动和屏过热偏差分布的影响更显著。依此分析,首先分别计算评估了中层燃烧器二次风量增加2.3%(工况1)和降低2.7%(工况2)条件下屏过的热偏差分布,并与基准工况(50%MCR负荷)进行对比,工况参数见表5。工况1和工况2中,下层燃烧器风量同时分别降低2.3%和增加2.7%,以保证不同工况下燃烧器总风量不变。

表5 计算工况的中层燃烧器风量

图10给出了中层燃烧器风量调整后屏过热偏差系数计算值与基准工况热偏差系数计算值的对比。可以看出,增加中层燃烧器风量(工况1)进一步加剧了屏过的热偏差,而降低中层燃烧器风量(工况2)使热偏差系数最高的18~23号管屏热偏差系数明显降低,缓解了屏过的热偏差。由于燃烧器旋流是导致炉内流动分布不均匀性和屏过热偏差的根本原因,降低中层燃烧器风量有效降低了燃烧器射流的旋流强度,因此有利于提升炉内流动分布的均匀性和降低屏过的热偏差。

图10 工况1、工况2与基准工况的热偏差系数对比

4.2 降低靠右侧燃烧器风量

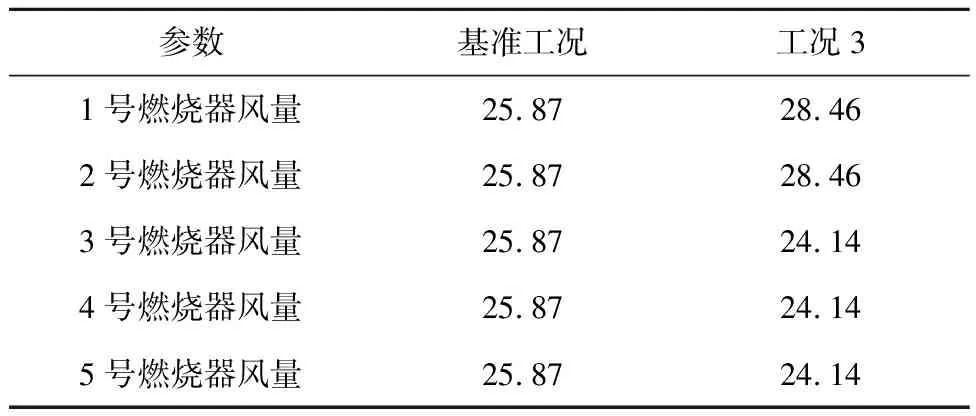

屏过热偏差双峰形分布呈现“右高左低” 的趋势,导致屏过右侧管屏(18~23号管屏)具有更高的热偏差系数。这是由于前墙中层5个燃烧器旋向布置为3右(顺时针)2左(逆时针),后墙燃烧器与前墙燃烧器对称布置。燃烧器旋流作用使炉内流动整体略偏向右侧,导致更多烟气从屏过右侧区域通过。为此,进一步计算评估了降低锅炉右侧12个燃烧器(中、下层3、4、5号燃烧器)风量、增加锅炉左侧8个燃烧器(中、下层1、2号燃烧器)风量(将此工况定义为工况3)对屏过热偏差的影响,具体风量分配见表6,其中3、4、5号燃烧器风量降低6.7%,1、2号燃烧器风量增加10%,燃烧器总风量不变。图11给出了工况3下屏过热偏差系数计算值与基准工况下热偏差系数计算值的对比。可以看出,调整锅炉左、右侧燃烧器风量后,屏过吸热分布均匀性明显提升,右侧18~23号管屏热偏差显著降低。工况3的计算结果进一步印证了本文燃烧器旋流相互作用所造成的炉膛流动不均匀性,是导致屏过热偏差的主要原因。

表6 工况3的燃烧器风量调整方案

图11 工况3与基准工况的热偏差系数对比

5 结 论

(1) 为体现燃烧器详细结构设计对炉内流动与热偏差分布的影响,克服锅炉与燃烧器之间巨大的尺寸差异限制,提出了一种燃烧器模型与锅炉模型分别计算的方法。燃烧器模型包括燃烧器的所有关键结构特征,并采用高精度网格,然后以燃烧器出口计算结果为锅炉燃烧器入口边界条件,使锅炉模型计算结果可准确体现燃烧器结构对炉内流动与热偏差分布的影响。

(2) 计算结果表明,墙式锅炉相邻燃烧器旋流相互作用导致炉内流动分布不均,在炉膛内形成2束较为集中的烟气流,当烟气流经位于炉膛上部的屏过时,在流通截面形成左低右高的双峰形吸热分布,故燃烧器旋流相互作用是导致墙式锅炉屏过双峰形热偏差分布的主要原因。

(3) 基于上述研究结果,提出了降低中层燃烧器风量以降低旋流强度及调整锅炉左、右侧燃烧器风量以降低高热偏差区域烟气通量2种缓解屏过热偏差的方法。这两种方法均可降低屏过的热偏差峰值,提升屏过吸热均匀性,可有效降低屏过的超温爆管危险。