定向凝固镍基高温合金CM247LC热处理工艺优化及持久性能研究

孔志强,刘满平,崔壮,马辉,赵国平,孙少纯

技术创新

定向凝固镍基高温合金CM247LC热处理工艺优化及持久性能研究

孔志强,刘满平*,崔壮,马辉,赵国平,孙少纯

(江苏大学 材料科学与工程学院,江苏 镇江 212013)

研究定向凝固镍基高温合金CM247LC的最优热处理工艺制度,通过优化热处理工艺提高合金的力学性能。分别用JMatPro热力学分析软件和金相法判断CM247LC合金的初熔温度点,并确定合金的热处理窗口温度;利用光学显微镜(OM)和能谱分析仪(EDS)观察合金经不同固溶处理后的微观组织和元素偏析情况;利用扫描电子显微镜(SEM)观察合金经不同时效处理及持久断裂后的微观组织形貌。CM247LC合金的初熔温度为1 260 ℃,热处理窗口温度为1 215~1 255 ℃。根据热处理窗口温度,设计了6种固溶处理工艺,对比发现,经1 228 ℃/2 h+1 240 ℃/2 h+1 255 ℃/2 h、AC固溶工艺处理后,合金的组织均匀化程度最高,元素偏析得到了显著改善,γ/γ′共晶的体积分数从铸态时的18.9%降至5.04%,确定此工艺为合金优化固溶处理工艺参数。合金经优化固溶处理后再经1 080 ℃/4 h、AC高温时效处理和870 ℃/22 h、AC中温时效处理,析出的γ′相尺寸(337.3 nm)、体积分数(67.81%)适宜且立方度最高,确定此工艺为最优热处理工艺。经最优热处理工艺处理的合金在980 ℃/205 MPa下的持久寿命为162 h,相比于铸态和固溶态处理的合金持久寿命分别提高了87 h和45 h。通过优化固溶处理和时效处理,确定合金最优热处理工艺参数为:1 228 ℃/2 h+1 240 ℃/2 h+1 255 ℃/2 h、AC(固溶处理)+1 080 ℃/4 h、AC+870 ℃/22 h、AC(时效处理),经最优热处理工艺处理的合金持久寿命显著提高。

定向凝固镍基高温合金;CM247LC;热处理工艺优化;微观组织;持久性能

高温合金材料在燃烧室、涡轮叶片和涡轮盘等热端部件中有广泛的应用[1-3]。随着真空熔炼技术和定向凝固技术的发展,高温合金从变形高温合金逐步发展成铸造高温合金[4]。定向凝固成形的高温合金由于消除了垂直于[001]生长方向的横向晶界,其高温蠕变性能和高温热疲劳性能得到了显著提高[5]。但是定向凝固高温合金在铸造过程中属于非平衡凝固,会导致凝固后枝晶间存在成分偏析及组织不均匀的情况[6],而这些铸态组织缺陷严重降低了合金的综合性能。因而一般不能直接使用铸态铸件,需要通过热处理来消除合金中的元素偏析及共晶组织,进而提高合金的综合力学性能[7]。因此,选择合适的热处理工艺对保证合金的组织稳定性、提高合金的力学性能十分重要[8-9]。

热处理对高温合金的微观组织和力学性能有很大影响[10]。方向等[11]探究了固溶热处理对一种含有6.5%(质量分数)Re的第三代单晶高温合金持久性能的影响。研究表明,经过1 360 ℃和1 365 ℃固溶热处理后,合金的持久性能得到了显著改善。此外,固溶温度越高,合金的持久性能越好。Tian等[12]在不同温度下进行了固溶处理、蠕变性能测试和显微组织观察,研究了热处理对合金成分偏析及蠕变性能的影响。研究发现,经不同温度固溶处理后,合金元素的偏析程度各不相同,且随着固溶温度的升高,元素的偏析程度有所改善,合金的抗蠕变性能得到了明显提高。刘丽荣等[13]研究了不同热处理工艺对镍基单晶高温合金组织和持久性能的影响。结果表明,固溶处理时间越长,合金中的γ′相尺寸越均匀,越有利于提高合金的持久性能。

CM247LC是一种由Cannon Muskegon公司于1978年研发的专门用于定向凝固的高温合金[14]。该合金适用于制作使用温度在1 000 ℃以下的航空发动机涡轮转子叶片,以及1 050 ℃以下的导向叶片等高温零件,具有良好的综合力学性能[15]。本文通过定向凝固技术制备了CM247LC合金,对该合金进行了热处理工艺优化,通过优化的热处理工艺提高合金的力学性能具有重要的研究意义。

1 实验

所用材料为定向凝固镍基高温合金CM247LC,其名义成分如表1所示。在VDF-10真空定向凝固炉中,以2.5 mm/min的抽拉速率得到尺寸为20 mm× 180 mm且取向为<001>的定向凝固试棒。

表1 CM247LC合金名义成分

合金的固溶处理和时效处理都在GSL-1500X真空管式炉中进行,在固溶处理过程中,将试样放置在刚玉管的中间位置,在炉管内全程通入Ar气保护气,以防止在高温固溶处理过程中试样发生氧化。因为固溶处理的最高温度要超过1 250 ℃,在达到850 ℃之前,升温速率为10 ℃/min;当温度为850~1 150 ℃时,升温速率降低至5 ℃/min;当温度超过1 150 ℃时,升温速率控制在3 ℃/min。

相图模拟计算使用的软件版本为JMatPro 10.0,数据库选用Material中的Nickel Based Superalloy模块。选用Kalling’s试剂(100 mL HCl+100 mL C2H5OH+5 g CuCl2)对金相样品进行腐蚀[16]。使用Leica DM2500M金相显微镜观察合金的金相显微组织。使用FEI Nova NanoSEM 450型场发射扫描电子显微镜观察合金的析出相和碳化物形貌,并利用配备有电镜的EDS对合金元素含量进行测定。在合金横截面上取5组不同位置的枝晶干和枝晶间区域,用EDS点扫描分别测量元素成分及其质量分数,所测得结果取平均值。利用元素偏析系数i描述枝晶干与枝晶间区域的元素偏析程度。使用图像处理软件Fiji ImageJ分别对铸态合金的一次枝晶间距、二次枝晶间距和共晶体积分数进行统计,至少选取10个视场进行统计,取其平均值作为计算结果。

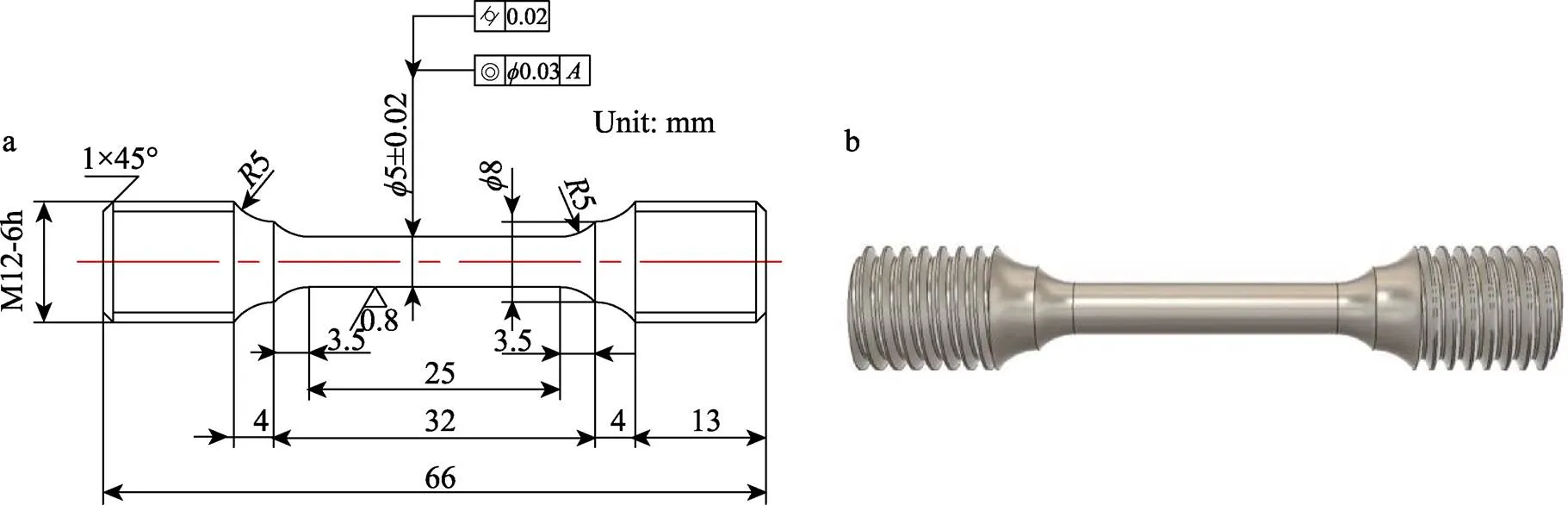

采用设备型号为RDL-100的电子蠕变持久试验机进行高温持久实验,测试条件为980 ℃/205 MPa。在进行正式实验前,先使用450 N的力对试样进行预加载。在测试过程中,炉膛升温速率为10 ℃/min,在升温至980 ℃并保持稳定后,开始施加载荷力。待温度和力值均达到要求后,开始计时。同时,在试样的上、中、下3个位置绑上B型热偶以控制温度,并确保温度波动范围不超过1 ℃。高温持久试样加工示意图和高温持久试样三维软件模拟图如图1所示。

2 结果与分析

2.1 合金铸态组织形貌

对CM247LC合金的凝固组织进行分析。图2为合金的铸态组织形貌。图2a为垂直于合金[001]凝固方向的横截面组织形貌。横截面为典型的树枝状结构,呈现为“十字花瓣”的形貌,可以清晰地看到枝晶干和枝晶间的区别,枝晶间有许多白亮的区域,这是在凝固过程中从枝晶间区域析出的大量γ/γ′共晶相,γ/γ′共晶析出相形貌类似于“菊花状”,如图2c所示,经测量统计,铸态组织γ/γ′共晶的含量为18.9%(体积分数)。枝晶间区域在凝固过程中也析出了“块状”和“草书状”的MC碳化物,如图2d所示。图2b为平行于合金[001]凝固方向的纵截面组织形貌。合金的一次枝晶沿<001>方向生长,平行度很高,二次枝晶臂也分布均匀。经测量统计,合金的一次枝晶间距约为405 μm,二次枝晶间距约为85 μm。图2e、图2f为铸态合金枝晶干和枝晶间区域的γ′相形貌。由于凝固顺序及条件不同,枝晶干和枝晶间位置的γ′相尺寸及形状会存在一定差异。经测量统计,枝晶干区域γ′相尺寸约为523.1 nm,枝晶间区域γ′相尺寸约为626.5 nm。

图1 高温持久试样示意图(a)和高温持久试样三维模拟图(b)

图2 定向凝固高温合金CM247LC 铸态组织形貌

2.2 合金热处理窗口

CM247LC合金的铸态组织不均匀,γ/γ′共晶的体积分数为18.9%,共晶含量较多会导致合金的初熔温度下降,所以需要对铸态合金进行热处理。为了避免合金在固溶处理时发生初熔,本文分别用JMatPro热力学分析软件和金相法对CM247LC合金的初熔温度点进行判断,以确定合金的热处理窗口温度。

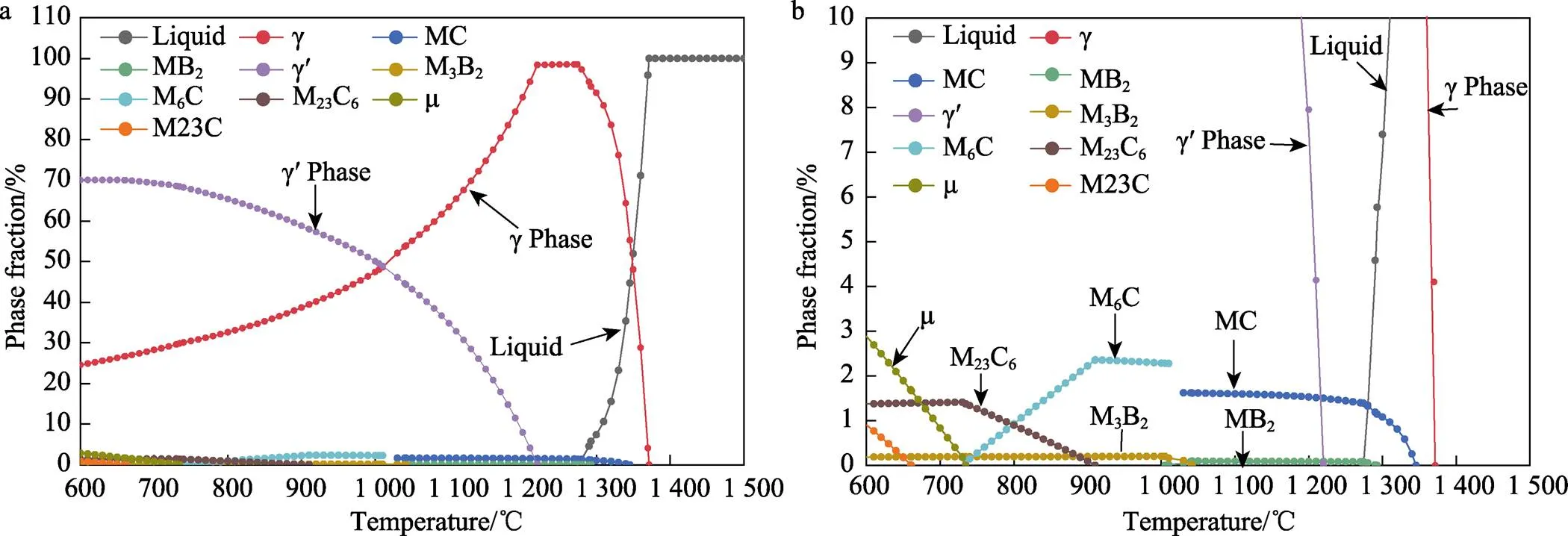

2.2.1 JMatPro软件热力学分析法

根据合金固有的化学成分,使用热力学软件JMatPro计算了600~1 500 ℃下CM247LC合金的热力学平衡相图,如图3所示。由图3a可知,合金中存在液相L、基体相γ、析出相γ′、MC碳化物、M6C碳化物和M23C6碳化物等成分,此外,还可能包含一些微量的硼化物。温度从1 500 ℃开始降低,最先析出的是基体γ相和MC碳化物。随着温度的降低,液相消失,γ′相从γ基体相中析出,γ′相的析出量逐渐增多,γ基体逐渐减少。由计算结果可知,合金的液相线温度为1 365 ℃,固相线温度为1 270 ℃,固相线温度也就是γ基体相从液相开始析出的温度,γ′析出相完全回溶到γ基体的温度为1 215 ℃。因此,根据热力学软件得出的相变温度点进而得出该合金的热处理窗口温度为1 215~1 270 ℃。

2.2.2 金相法

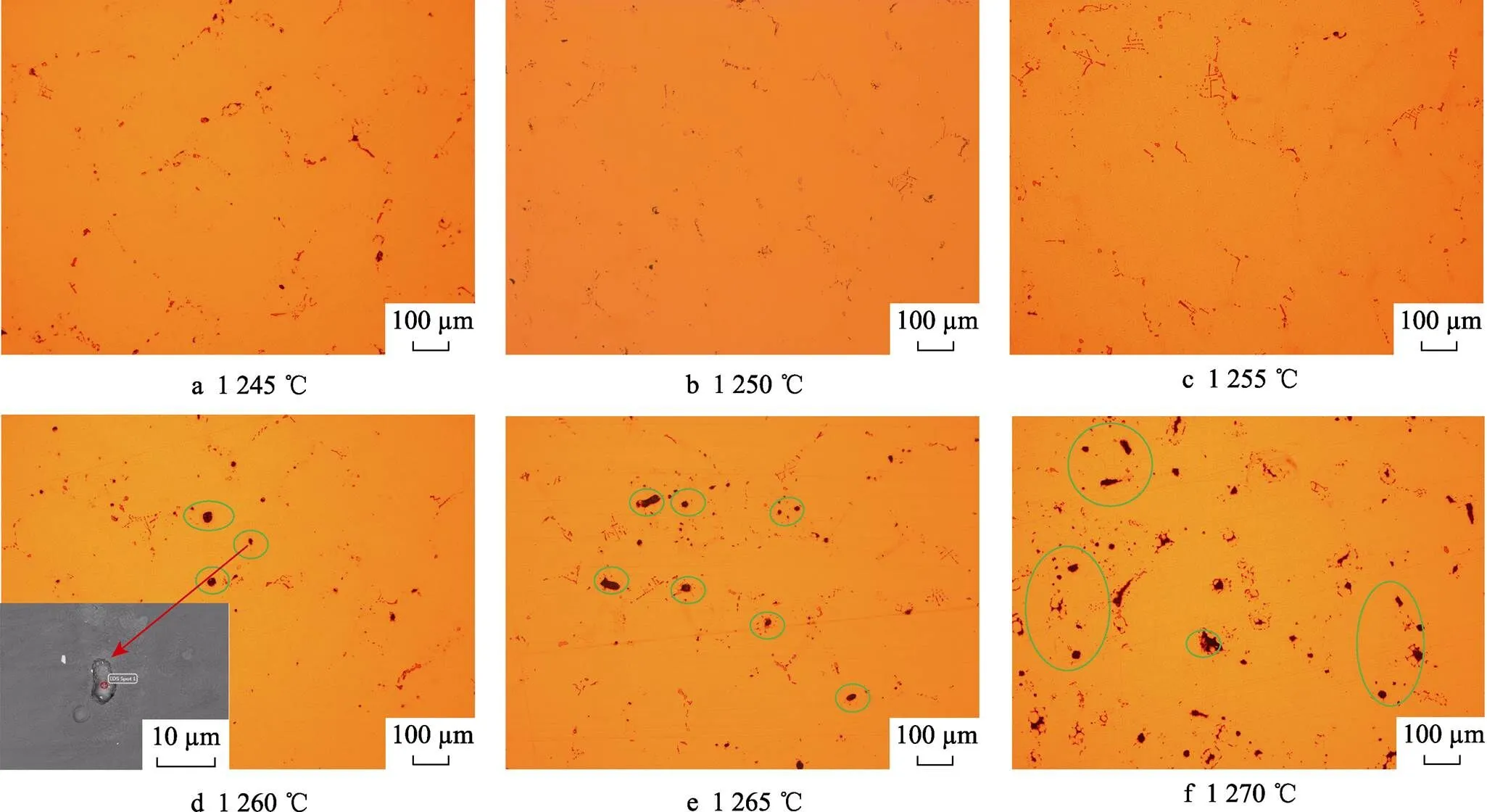

金相法是通过对待测合金在不同温度下保温一定时间、等温淬火并观察其金相组织,来确定合金初熔温度的一种方法。本章节采用金相法对CM247LC合金的初熔温度进行测定。将合金试样分别在1 245、1 250、1 255、1 260、1 265、1270 ℃下保温60 min,待保温结束后,进行水淬,以保留合金试样固溶时的微观结构,结果如图4a所示。当保温温度为1 245~ 1 255 ℃时,如图4a~c所示,枝晶间区域基本没有初熔现象和组织。当保温温度为1 260 ℃时,在图4d中圆圈圈出位置,可以明显发现大小不等的初熔区域。对1 260 ℃保温下的一个初熔区域进行EDS测试,结果表明,该初熔区域中Hf元素的质量分数为15.77%,而低熔点化合物Ni5Hf的熔化是合金发生初熔的主要原因。如图4e~f所示,当保温温度继续升高到1 265 ℃和1 270 ℃时,出现的初熔区域逐渐增多。因此,通过金相法测得CM247LC合金发生初熔的温度点为1 260 ℃。

综上,通过JMatPro热力学分析软件和金相法测得了定向凝固镍基高温合金CM247LC的初熔温度为1 260 ℃,合金的热处理窗口温度为1 215~1 255 ℃。

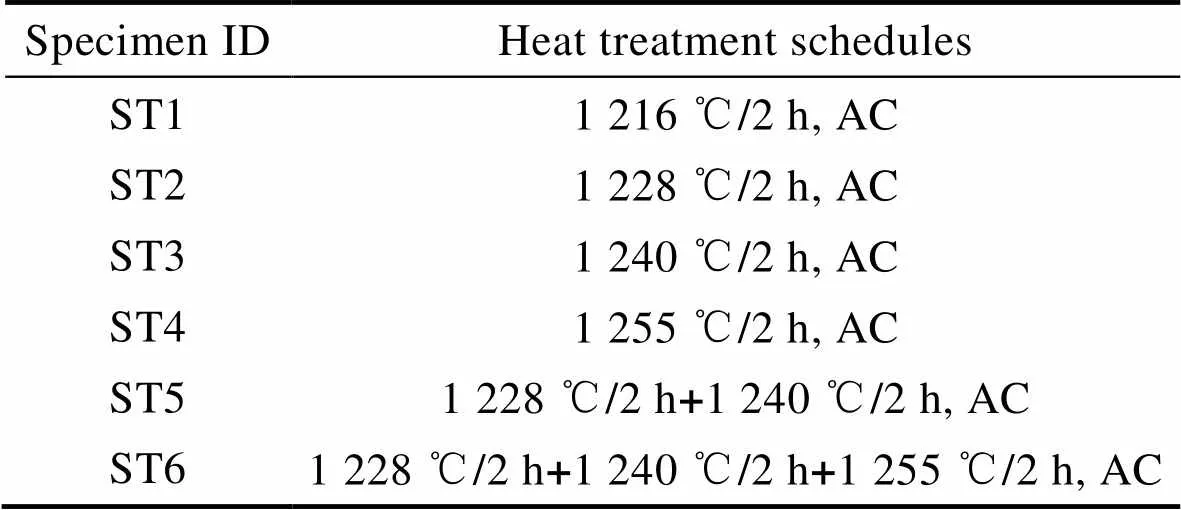

2.3 CM247LC合金固溶处理工艺

根据热处理窗口温度设计了6种固溶处理工艺,其中单级固溶处理工艺共4种,分别为ST1、ST2、ST3、ST4工艺;多步固溶处理工艺为2种,分别是经过2步固溶处理的ST5工艺和经过3步固溶处理的ST6工艺。不同固溶处理工艺如表2所示。

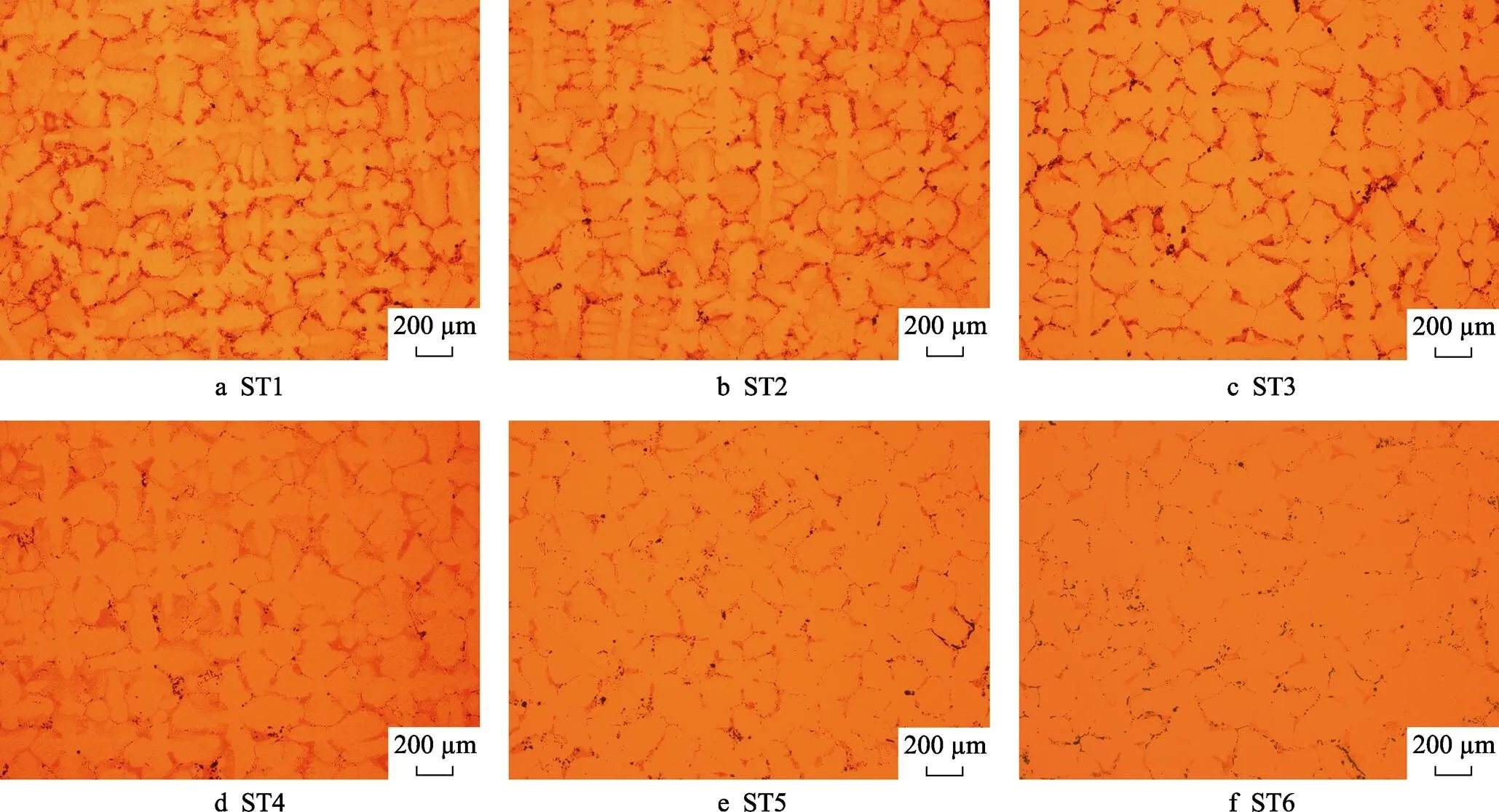

不同固溶处理工艺下的金相光学组织如图5所示。由图5a和图5b可知,经过ST1、ST2工艺处理后,出现了明显的“十字”形状的树枝晶形貌,且均出现了3次枝晶臂,枝晶间区域残留着明显的γ/γ′共晶。随着单级固溶ST3工艺温度的升高,如图5c所示,合金中的树枝晶形貌仍清晰可见,但与图5a和图5b对比可见,基本没有3次枝晶臂,枝晶间区域的γ/γ′共晶仍清晰可见。当单级固溶ST4工艺温度升高到1 255 ℃时,如图5d所示,树枝晶形貌相对于ST1~ ST3的淡化了很多,3次枝晶臂已不见,仍能看出枝晶间区域残留的γ/γ′共晶,但与ST1~ST3的对比来看,γ/γ′共晶已明显减少,说明对于CM247LC合金,随着单级固溶处理温度的不断升高,组织的均匀性变化明显。如图5e所示,经过2步固溶ST5工艺处理后,合金的树枝晶形貌相比于ST4工艺处理的不明显。如图5f所示,经过3步固溶ST6工艺处理后,树枝晶的形貌已明显淡化,残留的γ/γ′共晶减少,合金的偏析程度降低,组织均匀性进一步提高。用Fiji ImageJ软件对6种固溶工艺(ST1~ST6)处理后残留的γ/γ′共晶含量进行统计,得到其体积分数分别为11.17%、9.37%、8.78%、7.16%、7.52%、5.04%。

图3 软件计算的CM247LC合金的热力学平衡相图(a)及其局部放大图(b)

图4 CM247LC合金在不同温度下保温60 min的OM图和SEM拍摄下的初熔图

表2 CM247LC 合金不同固溶处理工艺

Tab.2 Schedule of different solution heat treatment processes for CM247LC alloy

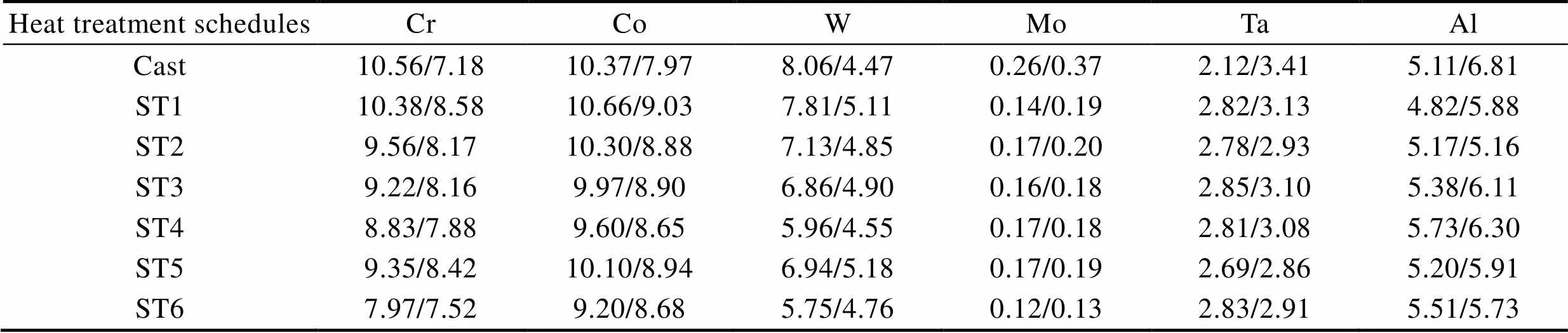

不同热处理状态下的CM247LC合金(枝晶干/枝晶间)区域元素含量如表3所示。CM247LC合金铸态及不同固溶处理后各元素偏析情况如图6所示。元素偏析系数i用于描述枝晶干和枝晶间区域的元素偏析程度,如式(1)所示[17]。

图5 CM247LC合金不同固溶处理工艺的光学显微组织

表3 不同热处理状态的CM247LC合金(枝晶干/枝晶间)区域元素含量

Tab.3 Element content of CM247LC alloy (dendrite/interdendrite) in different heat treatments wt.%

式中:idendrite为枝晶干区域中元素i的质量分数;iinterdendrite为元素i在枝晶间区域的质量分数。当i>1时,说明合金元素i偏向存在于枝晶干区域,此元素是负偏析元素。当i<1时,说明元素i偏向存在于枝晶间区域,此元素是正偏析元素。由此可知,Cr、Co、W元素是负偏析元素,这些元素偏析在枝晶干处。Mo、Ta、Al元素是正偏析元素,这些元素偏析在枝晶间。经过不同固溶处理后,合金中的元素偏析情况有了显著改善,合金内部的均匀化程度得到了大幅提高。经过ST1~ST4不同温度的单级固溶处理后,Cr、Co、W枝晶干元素偏析程度在逐渐减小,Mo、Ta、Al枝晶间元素偏析情况也得到了很大改善。与ST4工艺相比,经过ST5工艺处理后,合金的元素偏析情况改善不明显。与ST1~ST5工艺相比,经过ST6工艺处理后,合金的元素偏析情况得到了很大的改善,Cr、Co、W枝晶干元素偏析程度进一步减小,Mo、Ta、Al枝晶间元素偏析i系数接近1。

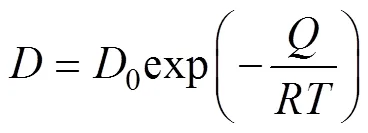

在微观上,固溶处理就是各种合金元素互相扩散的过程,扩散系数的计算如式(2)所示[18]。

图6 CM247LC合金铸态和不同固溶处理后各元素偏析情况

式中:为扩散系数;0为某一个元素的扩散常数;为气体常数;为激活能;为合金的固溶温度。由式(2)可知,当固溶温度升高时,原子的扩散系数也会增大。因此,在相同时间内,合金元素的扩散通量也会增大。随着固溶温度的升高,合金的残余偏析程度也会减小。保温时间的延长也会减小合金元素的偏析程度。这是因为在相同温度下,随着保温时间的延长,原子能够迁移的距离就会增大,元素扩散会变得更加充分,因此,合金元素的偏析程度能够得到相应减小。

综合不同固溶处理工艺后的金相组织形貌、共晶含量以及合金元素偏析情况,确定ST6工艺为定向凝固镍基高温合金CM247LC的最优固溶处理工艺,即1 228 ℃/2 h+1 240 ℃/2 h+1 255 ℃/2 h、AC。

2.4 CM247LC合金时效处理工艺

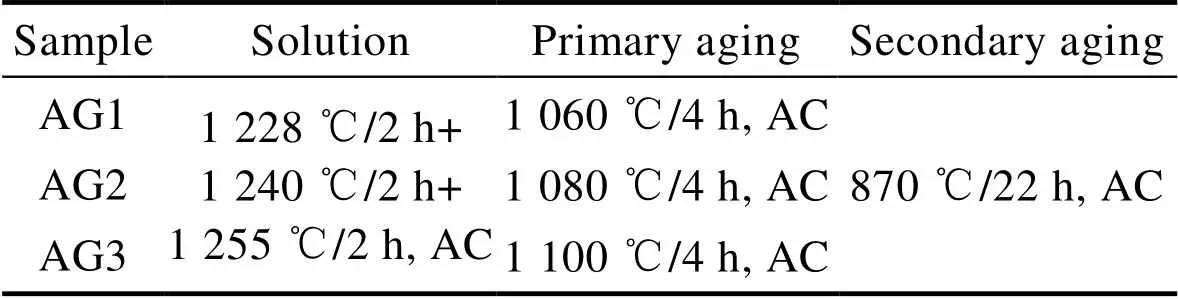

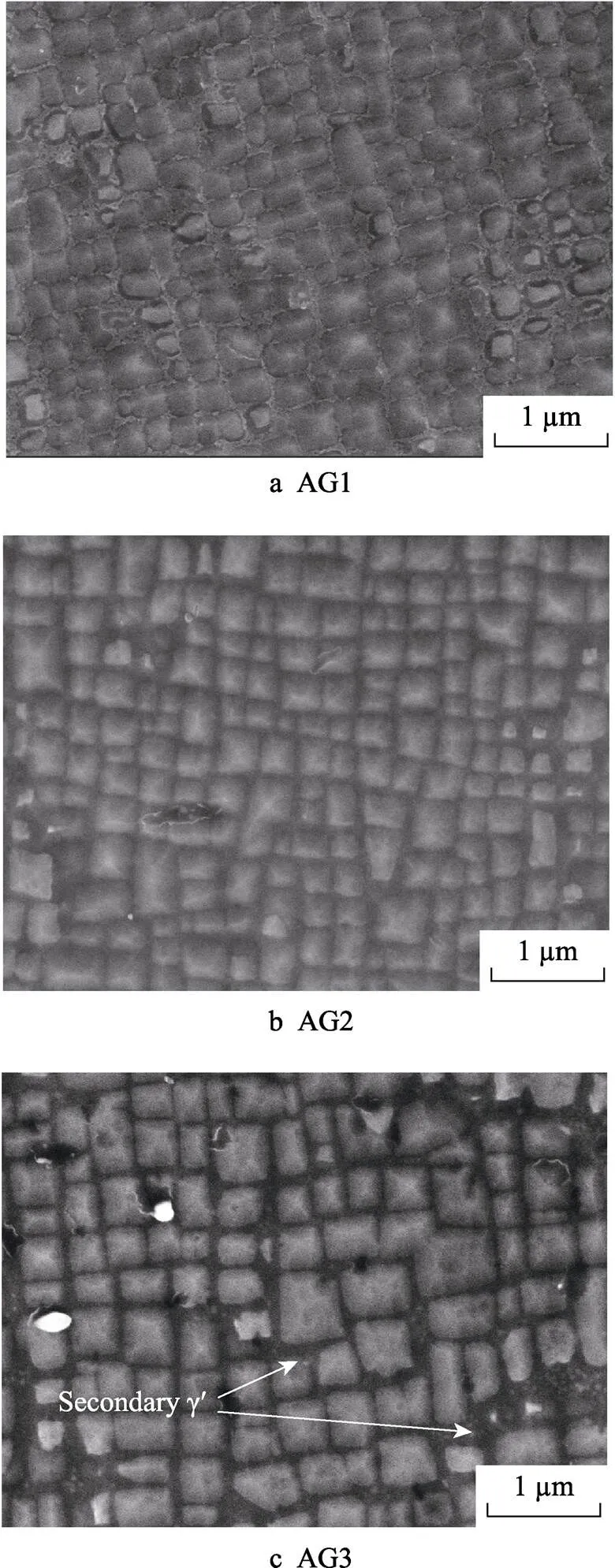

高温时效温度对合金的组织和性能有着很大的影响,温度过高会导致合金中的γ′相二次析出并长大,造成晶粒粗大,影响合金的高温性能;温度过低则会抑制γ′相生长,导致γ′相的强化属性不能被充分利用[19]。对经过ST6固溶处理后的试样进行不同温度的高温时效处理和相同温度的中温时效处理,观察分析不同高温时效过程中合金组织的变化情况。CM247LC合金不同高温时效处理工艺如表4所示。图7为不同高温时效处理工艺下枝晶干区域γ′相的SEM形貌。

表4 CM247LC合金不同高温时效处理工艺

Tab.4 Different high temperature aging processes of CM247LC alloy

由图7a可以看出,γ′相形貌近似为“球形”,立方度较差。γ′相的平均晶粒尺寸为292.9 nm,γ′相的体积分数为70.38%。由图7b可以明显观察到,与AG1工艺相比,经过AG2工艺处理后,γ′相的尺寸明显增大,呈现规则排列的立方状,立方度更好,γ′相的平均晶粒尺寸为337.3 nm,γ′相的体积分数为67.81%。由图7c可以看到,与AG1和AG2工艺相比,经AG3工艺处理后,γ′相的尺寸进一步明显增大,γ′相的平均晶粒尺寸为381.4 nm,立方度较AG2工艺的低,γ′相体积分数也有所降低,为61.46%,并且γ′相颗粒的大小不均匀,形状不规则,基体γ的通道变宽,并且在基体通道中,析出了许多微小的γ′相粒子。

图7 CM247LC合金经过不同高温时效处理后的γ′相SEM形貌

随着高温时效温度的升高,γ′相形貌发生明显变化,γ′相的立方度先增大后减小。这是晶体结构的界面能和弹性应变能共同作用的结果。在时效处理过程中,由γ′和γ两相组成的体系总能量如式(3)所示[20]。

式中:D1为弹性应变能;D2为界面能;D3为γ′相之间的弹性交互作用能。当时效温度较低时,合金元素的扩散速度较慢,γ′相和γ相晶格错配度小,此时界面能占主导地位,在相同体积下球形表面积最小,所以当时效温度为1 060 ℃时,γ′相形貌近似为球形。随着时效温度升高到1 080 ℃,γ′相和γ相的晶格错配度增大,此时,晶格失配使弹性应变能成为主导因素,晶体中<001>方向上的弹性模量最小,所以受弹性应变能驱使,γ′相呈现立方状。随着时效温度的继续升高,合金中的界面能逐渐成为主要的作用因素。此时,降低界面能将成为γ′相的生长驱动力[21]。如图7c所示,当温度升高到1 100 ℃时,γ′相可以通过合并来降低体系总的表面能,从而导致γ′相的立方度下降且尺寸增大。

镍基高温合金中γ′析出相的生长过程主要是一种扩散控制的生长过程。随着时效温度的升高,基体中过饱和的溶质原子会向γ′和γ两相界面扩散,γ′相立方的粗化速率增大[22-23]。当γ′相体积分数为65%~ 70%且γ′相立方度较高时,合金具有良好的综合力学性能。综上可知,经过最优固溶处理后的合金再经1 080 ℃的高温时效和870 ℃的中温时效后,重新析出的γ′相的晶粒尺寸和体积分数适宜且立方度最好。

综合对固溶处理和时效处理进行优化,确定CM247LC合金的最优热处理工艺为:1 228 ℃/2 h+ 1 240 ℃/2 h+1 255 ℃/2 h、AC(固溶处理)+1 080 ℃/ 4 h、AC+870 ℃/22 h、AC(时效处理)。

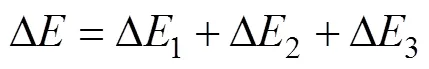

2.5 CM247LC合金高温持久性能

不同热处理态的CM247LC合金在980 ℃/ 205 MPa下的持久性能如表5所示。可以看到,经最优热处理工艺处理的D3合金的持久寿命为162 h,相比于铸态的D1合金和固溶态处理的D2合金,持久寿命分别提高了87 h和45 h。3种不同热处理状态的合金延伸率都大于30%,相差不是很大。

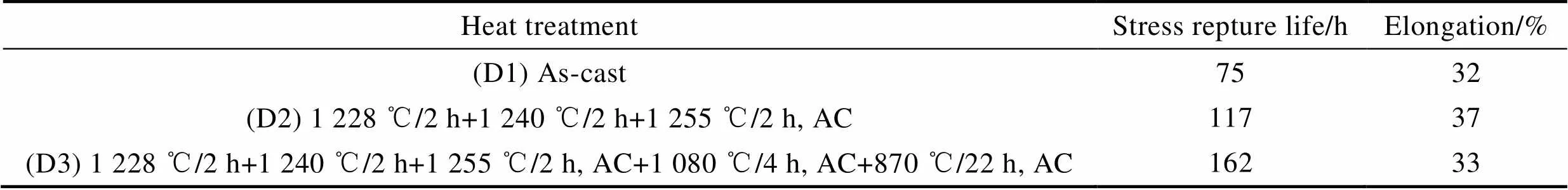

图8为不同热处理态的CM247LC合金距断口9 mm位置处的纵截面γ′相组织形貌。可以看到,在应力和温度的共同作用下,不同热处理态试样的γ′相发生粗化并且连接形成筏化组织,筏化方向基本垂直于应力方向。进一步研究发现,在D1、D2和D3合金中,D1合金的筏化程度最小,D3合金的筏化程度最大。

铸态试样共晶的体积分数为18.9%,偏析比较严重。当共晶组织与基体之间的热膨胀系数不同时,它们之间的界面可能会产生较大的热应力。这种共晶组织容易与基体分离,成为裂纹的开裂起始位置,或者导致裂纹沿着共晶组织与基体的界面扩展。铸态组织不均匀、共晶含量高是铸态D1合金持久寿命低的直接原因。对于固溶处理的D2合金,其γ/γ′共晶的体积分数从铸态D1合金的18.9%已降至5.04%,元素均匀化程度较高,偏析得到显著改善,合金的持久性能显著提高。随着固溶处理温度的升高,合金中枝晶间的W、Mo、Cr元素含量也随之增加,固溶强化效果也变得更加显著。因此,提高固溶温度可以有效改善合金的持久性能。对于D3合金,在其基体中重新析出了细小均匀且高含量的γ′相。重新析出的γ′相使基体通道变窄,阻碍了位错绕过γ′相,增大了Orowan蠕变阻力,降低了最小蠕变速率[24-25]。D3合金在试验过程中形成了更加完整的筏化组织,使γ/γ′两相共格界面形成了更加完整的位错网格,完整规则的位错网对形变中因位错大量堆积而产生的硬化和回复软化作用具有协调作用,位错网的存在可以有效阻止位错切入γ′相,从而提高合金的持久寿命[26-27]。

表5 不同热处理态的CM247LC合金在980 ℃/205 MPa下的持久性能

Tab.5 Stress-repture properties of CM247LC alloy in different heat treatment states at 980 ℃/205 MPa

图8 不同热处理态 CM247LC 合金持久断裂后纵截面 γ′ 相组织

3 结论

1)通过JMatPro热力学分析软件和金相法,测得合金的初熔温度为1 260 ℃,合金的热处理窗口温度为1 215~1 255 ℃。

2)经1 228 ℃/2 h+1 240 ℃/2 h+1 255 ℃/2 h、AC固溶工艺处理的合金组织均匀化程度最高,元素偏析得到了显著改善,残余γ/γ′共晶含量相比于铸态合金的18.9%已降至5.04%(体积分数),确定此工艺为优化的固溶处理工艺。对于经优化固溶处理再经1 080 ℃/4 h、AC高温时效及870 ℃/22 h、AC中温时效处理的合金,重新析出的γ′相的尺寸、体积分数均适宜且立方度最高。

3)综合对固溶处理和时效处理进行优化,确定CM247LC合金的最优热处理工艺参数为:1 228 ℃/ 2 h+1 240 ℃/2 h+1 255 ℃/2 h、AC(固溶处理)+ 1 080 ℃/4 h、AC+870 ℃/22 h、AC(时效处理)。

4)合金经最优热处理工艺处理后的持久寿命为162 h,相比于铸态和固溶态合金的分别提高了87 h和45 h。

[1] 曹凯莉, 杨文超, 屈鹏飞, 等. Ru对镍基单晶高温合金凝固特性TCP相析出及蠕变性能影响的研究进展[J]. 材料工程, 2022, 50(1): 80-92. CAO Kai-li, YANG Wen-chao, QU Peng-fei et al. Research Progress in Effect of Ru on Solidification Characteristics, Precipitation of Topologically Close-Packed Phases and Creep Property of Nickel-Based Single Crystal Superalloy[J]. Journal of Materials Engineering, 2022, 50(1): 80-92.

[2] REED R C. The Superalloys: Fundamentals and Applications[M]. Cambridge: Cambridge University Press, 2006: 1-392.

[3] ZHAO Y C, GAO H S, CHENG H, et al. Reliability Study on the Fatigue Life of Film Cooling Blades in Advanced Aero-Engine Turbines: Neglected Crystal Orientation Uncertainty in Casting[J]. Aerospace Science and Technology, 2022, 130: 107880.

[4] SIDOROV V V, MIN P G. Behavior of Rare-Earth Metals in Vacuum Melting and Directional Solidification of Nickel Superalloys[J]. Russian Metallurgy, 2017, 2017(12): 1006-1011.

[5] 李嘉荣, 熊继春, 唐定中. 先进高温结构材料与技术(上)[M]. 北京: 国防工业出版社, 2012: 1-355. LI Jia-rong, XIONG Ji-chun, TANG Ding-zhong. Advanced High Temperature Structural Materials and Technology[M]. Beijing: National Defense Industry Press, 2012: 1-355.

[6] SU X L, XU Q Y, WANG R N, et al. Microstructural Evolution and Compositional Homogenization of a Low Re-Bearing Ni-Based Single Crystal Superalloy during Through Progression of Heat Treatment[J]. Materials & Design, 2018, 141: 296-322.

[7] PENG P, LU L, LIU Z J, et al. Investigation on the Influence of Ta on the Microstructure Evolution of Ni-Based Superalloy DZ411 during Directional Solidification, Heat Treatment, and Long-Term Aging[J]. Journal of Alloys and Compounds, 2022, 920: 165886.

[8] DING Q, BEI H, ZHAO X, et al. Processing, Microstructures and Mechanical Properties of a Ni-Based Single Crystal Superalloy[J]. Crystals, 2020, 10(572): 572.

[9] 王欢, 宁礼奎, 佟健, 等. 两种热处理对镍基单晶高温合金CMSX-4微观组织和持久性能的影响[J]. 稀有金属材料与工程, 2020, 49(1): 10. WANG Huan, NING Li-kui, TONG Jian, et al.Effect of Heat Treatment on Microstructures and Stress Rupture Properties in the Nickel Base Single Crystal Superalloy CMSX-4[J].Rare Metal Material and Engineering, 2020, 49(1): 10.

[10] WEI B, JI H J, GUO J Z. Effect of Heat Treatments on the Microstructure and Mechanical Properties of René 104 Superalloy Manufactured by Selective Laser Melting[J]. Materials Characterization, 2023, 200: 112838.

[11] 方向, 赵云松, 张剑, 等. 固溶热处理对一种第三代镍基单晶高温合金组织及高温持久性能的影响[J]. 重庆大学学报, 2017, 40(10): 87-98. FANG Xiang, ZHAO Yun-song, ZHANG Jian, et al. Effect of Solution Heat Treatment on Microstructures and Stress Rupture Properties of a Third Generation Ni-Based Single Crystal Superalloy[J]. Journal of Chongqing University, 2017, 40(10): 87-98.

[12] TIAN S G, XUE Y C, ZENG Z. Influence of Solution Temperature on Compositions Segregation and Creep Behavior of a Single Crystal Nickel-Based Superalloy[J]. Materials Science Forum, 2013, 747/748: 690-696.

[13] 刘丽荣, 金涛, 赵乃仁, 等. 热处理对一种镍基单晶高温合金微观组织和持久性能的影响[J]. 稀有金属材料与工程, 2006, 35(5): 4. LIU Li-rong, JIN Tao, ZHAO Nai-ren, et al. Effects of Heat Treatment on the Microstructures and Stress Rupture Properties in a Ni-Base Single Crystal Superalloy[J].Rare Metal Material and Engineering, 2006, 35(5): 4.

[14] MOSTAFAEI M, ABBASI S M. Solutioning and Solidification Process Control in Ta-Modified CM247LC Superalloy[J]. Journal of Materials Processing Technology, 2016, 231: 113-124.

[15] KANG D S, LEE H, YUN D W, et al. Microstructural Mechanism of Local Dynamic Recrystallization around Cavity during Tertiary Creep in Directionally Solidified Superalloy CM247LC[J]. Materials Characterization, 2023, 198: 112727.

[16] LEE J S, GU J H, JUNG H M, et al. Directional Solidification Microstructure Control in CM247LC Superalloy[J]. Materialstoday: Proceedings, 2014, 1(1): 3-10.

[17] STEFANESCU D M. Science and Engineering of Casting Solidification. Second Edition[M]. New York: Kluwer Academic Publishers, 2002: 31-71.

[18] RAFIEI M, MIRZADEH H, MALEKAN M, et al. Homogenization Kinetics of a Typical Nickel-Based Superalloy[J]. Journal of Alloys and Compounds, 2019, 793: 277-282.

[19] WANG J, ZHANG L T, CHEN K, et al. Morphology and Chemical Composition of γ/γ′ Phases in Re-Containing Ni-Based Single Crystal Superalloy during Two-Step Aging[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(7): 1513-1517.

[20] MIYAZAKI T, KOYAMA T, DOI M. Effect of Coherent Strain Energy on γ/γ′ Phase Equilibria in Ni-Al-Ti Alloys[J]. Acta Metallurgica et Materialia, 1994, 42(10): 3417-3424.

[21] HE C, LIU L, HUANG T W, et al. Effect of Aging Temperature on the Secondary γ′ Precipitation in a Model Ni Based Single Crystal Superalloy[J]. Journal of Alloys and Compounds, 2020, 836: 155486.

[22] LIFSHITZ I M, SLYOZOV V V. The Kinetics of Precipitation from Supersaturated Solid Solutions[J]. Journal of Physics and Chemistry of Solids, 1961, 19(1/2): 35-50.

[23] YIN H F, GAO Y M, GU Y P. Effects of Long Term Thermal Exposure on Microstructure and Mechanical Property Evolution of a New Wrought Ni-Fe Based Superalloy[J]. Materials & Design, 2016, 105: 66-74.

[24] REED R C, COX D C, RAE C M F. Kinetics of Rafting in a Single Crystal Superalloy: Effects of Residual Microsegregation[J]. Materials Science and Technology, 2007, 23(8): 893-902.

[25] ANSELL G S, WEERTMAN J. Creep of a Dispersion-Hardened Aluminum Alloy[J]. Transaction of the American Society of Metals, 1959, 215: 838.

[26] LI Y M, TAN Z H, WANG X G, et al. Stress Rupture Anisotropy of a Ru-Containing Fourth-Generation Single Crystal Superalloy at 760 ℃ and 1100 ℃[J]. Materials Science and Engineering: A, 2022, 856: 144006.

[27] ZHANG J X, WANG J C, HARADA H, et al. The Effect of Lattice Misfit on the Dislocation Motion in Superalloys during High-Temperature Low-Stress Creep[J]. Acta Materialia, 2005, 53(17): 4623-4633.

Heat Treatment Optimization and Stress Repture Properties of Directionally Solidified Ni-based Superalloy CM247LC

KONG Zhi-qiang, LIU Man-ping*, CUI Zhuang, MA Hui, ZHAO Guo-ping, SUN Shao-chun

(School of Materials Science and Engineering, Jiangsu University, Jiangsu Zhenjiang 212013, China)

The work aims to study the optimal heat treatment process of directionally solidified nickel base superalloy CM247LC, and improve the mechanical properties of the alloy by optimizing the heat treatment process. The initial melting temperature point of CM247LC alloy was determined by JMatPro thermodynamic analysis software and the metallographic method, and the heat treatment temperature window of the alloy was determined. An optical microscope (OM) and an energy dispersive spectrometer (EDS) were used to observe the microstructure and element segregation of the alloys after different solution treatments. A scanning electron microscope (SEM) was used to observe the microstructure of the alloy after different aging treatment and the microstructure after long fracture. The initial melting temperature of CM247LC alloy was 1 260 ℃, and the heat treatment window temperature was 1 215-1 255 ℃. According to the heat treatment window temperature, six solution treatments were designed. It was found that after AC solution treatment at 1 228 ℃ for 2 h+1 240 ℃ for 2 h+1 255 ℃ for 2 h, the microstructure homogenization of the alloy was the highest, and the element segregation was significantly improved. The content of γ/γ 'eutectic decreased from 18.9% to 5.04% (volume fraction) in the cast state, which indicated that this process was an optimal solution processing parameter for alloy. After the optimized solution treatment, the alloy underwent AC high temperature aging treatment at 1 080 ℃ for 4 h, and AC medium temperature aging treatment at 870 ℃ for 22 h. The precipitation of γ 'phase size (337.3 nm) and volume fraction (67.81%) were suitable and the cubed degree was the highest, which determined that this process was the optimal heat treatment process. The stress-repture life of the alloy after the optimal heat treatment was 162 h at 980 ℃/205 MPa, which was 87 h and 45 h respectively higher than that of the alloy after the cast and solutiontreatment. Based on the optimization of solution treatment and aging treatment, the optimal heat treatment process parameters of the alloy are determined as follows: 1 228 ℃/2 h+1 240 ℃/2 h+1 255 ℃/2 h, AC (solution treatment) +1 080 ℃/4 h, AC+870 ℃/22 h, AC (aging treatment), the stress-repture life of the alloy treated by the optimal heat treatment process is significantly improved.

directionally solidified Ni-based superalloy; CM247LC; heat treatment process optimization; microstructure; stress-repture properties

10.3969/j.issn.1674-6457.2023.010.022

TG249.5

A

1674-6457(2023)010-0187-09

2023-05-30

2023-05-30

国家自然科学基金(U22A20187)

National Natural Science Foundation of China (U22A20187)

孔志强, 刘满平, 崔壮, 等. 定向凝固镍基高温合金CM247LC热处理工艺优化及持久性能研究[J]. 精密成形工程, 2023, 15(10): 187-195.

KONG Zhi-qiang, LIU Man-ping, CUI Zhuang, et al. Heat Treatment Optimization and Stress Repture Properties of Directionally Solidified Ni-based Superalloy CM247LC[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 187-195.

责任编辑:蒋红晨