FSRU动力模块及支撑结构强度评估

向小斌

(上海中远船务工程有限公司,上海 200231)

0 引言

浮式储存再气化装置(Floating Storage and Re-gasification Unit,FSRU)是集液化天然气(Liquefied Natural Gas,LNG)接收、存储、转运、再气化外输等多种功能于一体的特种装备。在LNG再气化过程中,需要庞大的电力消耗,因此在FSRU上往往会配置一个动力模块为LNG 的再气化提供能源支持。

FSRU 无论停靠码头在FSRU 模式下还是作为液化天然气船(Liquefied Natural Gas Carrier,LNGC)在航行模式下,由于船会随着不同的海况,产生变形及应力响应,其上配置的模块在船舶运动状态下也会产生相应的结构响应,结构的安全是船舶海上航行的基石,在设计初期就要对结构在可能的各种状态进行强度分析,从而保证结构的强度及安全。

本文以某LNG 船改装为FSRU 加装的动力模块为研究对象,根据其运营,运输过程中经历的极限状态进行模块,模块支撑件及主船体结构有限元直接计算,得到合理可行的结构设计方案。

1 动力模块及FSRU 基本情况

本动力模块长18 m、宽24 m、总高31 m,共分6 层。根据使用需要每层高度略有不同,最下层为发电机间,第2 层为发电机控制及为发电机正常工作的配置区域,第3 层为高、低压电力配置及变电区域,第4 层及以上为锅炉、焚烧炉等辅助设施配置区域。模块采用普通碳钢建造,模块支撑构件部分高应力区部分采用高强度钢。

模块重量重心及FSRU 主尺度见表1 和表2。

表1 模块各部分质心

表2 FSRU 主尺度

2 动力模块有限元模型

本文采用Sesam Genie 进行有限元建模,分析工具为Sestra,后处理工具为Xtract。在结构线弹性范围内进行强度分析。

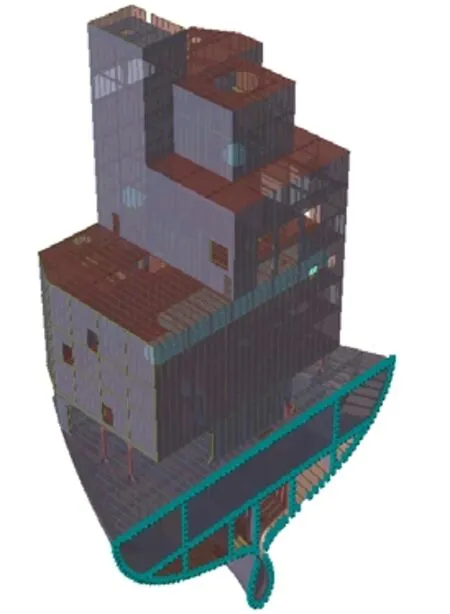

模型包含了动力模块,模块支撑结构及主船体结构,具体范围如下:垂向从船舶基线到模块顶端,横向范围为船舶左舷到右舷,纵向范围为艉封板到18 号肋位。

模型坐标系选取如下:x轴正向沿船体纵向指向艏部,y轴正向沿船宽方向指向左舷,z轴正向垂直于基线指向上方。

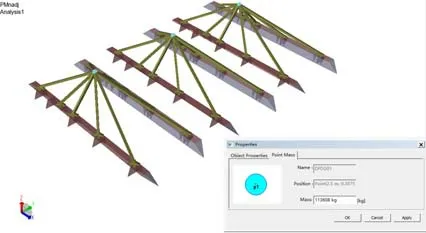

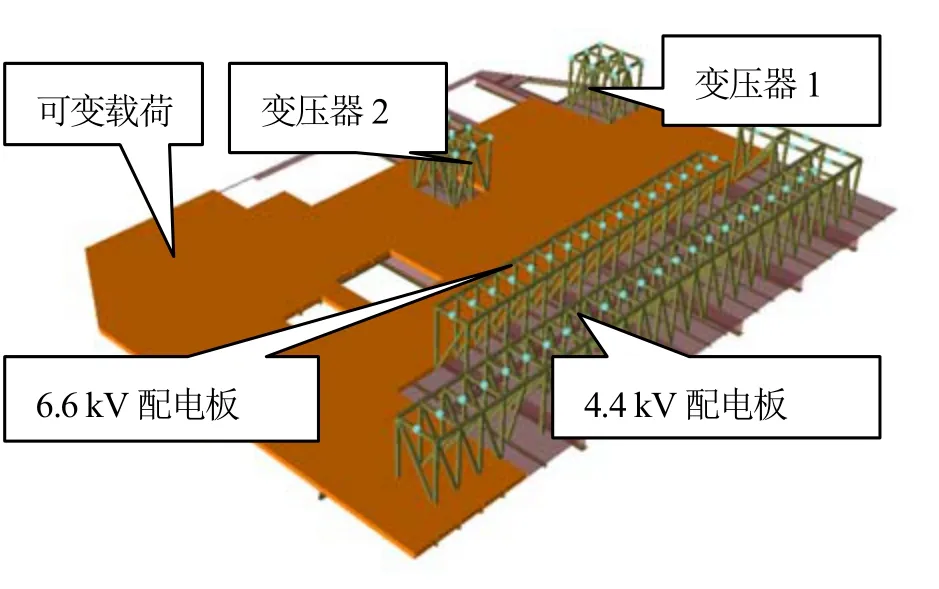

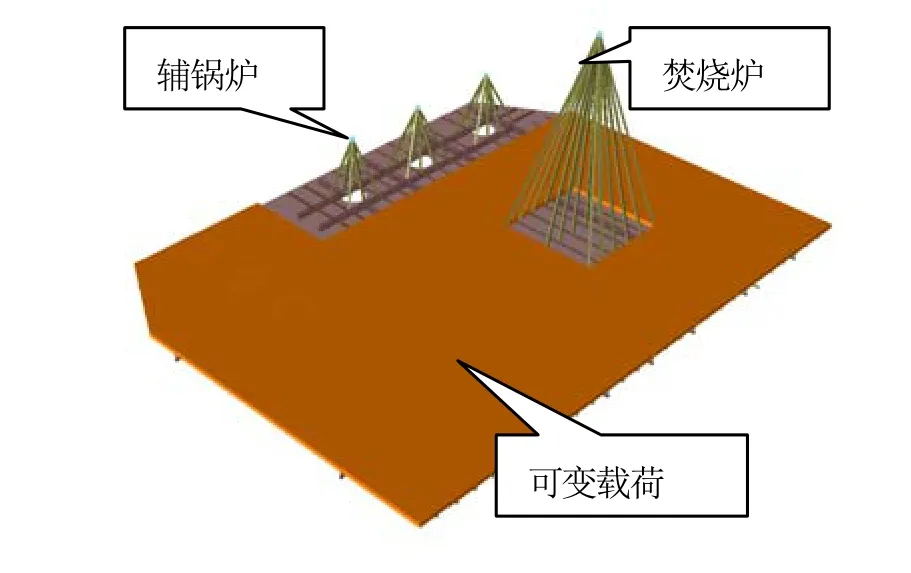

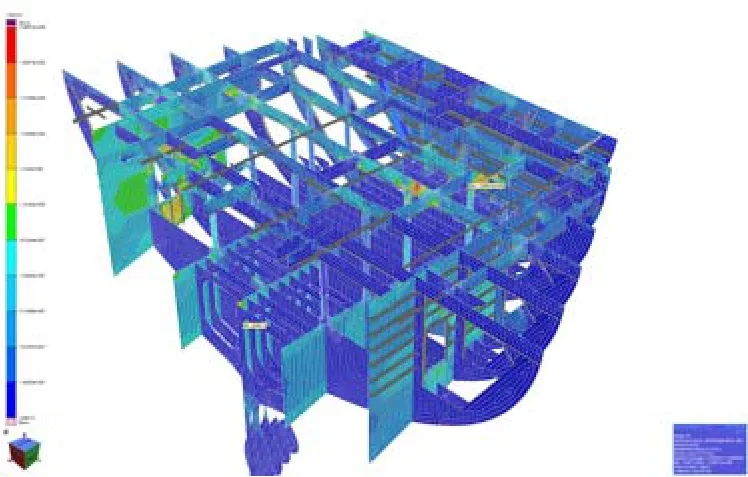

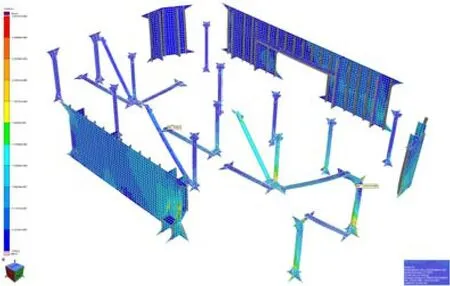

有限元整体模型见图1,模型完全按照结构设计尺寸等比例建模,模型中主要设备采用质量单元进行模拟,其余结构采用板或梁单元进行模拟,见图2~图4。

图1 整体有限元模型示意图

图2 动力模块发电机质量模拟示意图

图3 动力模块电气主要设备模拟示意图

图4 动力模块轮机主要设备模拟示意图

3 分析输入条件

根据本船入籍要求,对于在码头系泊工作模式采用英国劳氏船级社(Lloyd's Register of Shipping,LR)相关规范[1]进行强度评估;对于运输模式则采用LR 对LNG 运输船的相关要求进行强度评估。

计算主要考虑的载荷为永久性载荷(Permanent Load,PL),功能性载荷(Functional Load,FL),可变载荷(Live load,LL),码头系泊加速度(Site Inertial Load,SIL),航行加速度(Transit Inertial Load,TIL),风载荷(Wind Load,WL),船体梁变形(Hull Deformation,HD),碰撞载荷(Accidental Load,AL),上浪载荷(Green sea load,GL)等。

3.1 永久性载荷及功能性载荷

永久性载荷主要为结构、电缆、舾装件、设备等的自重,见表1;功能性载荷主要为设备运转时产生的动态载荷。由于模块处于设计阶段,质量未完全确定,在设计时需考虑裕度如下:

1)焊接材料及油漆系数取0.03。

2)质心移动系数取0.05。

3)质量裕度系数取10%。

根据设备资料,设备运转时的动态载荷可忽略不计。在实际分析中,对于主要设备取10%设备自重作为其运转时的动态载荷进行考虑。

用于模块整体强度计算的模块总质量及重心位置见图5,模块整体质量约为1 500 t。

图5 模块质心模拟

3.2 可变载荷

可变载荷主要为人员行走时的载荷,参照LR规范[1]的相关要求,实取5 kN/m2,在有限元模型中以面载荷的形式加载于甲板非设备区域。

3.3 加速度载荷

在FSRU 模式时根据工作海域海洋环境数据进行加速度直接计算,得到FSRU 状态下的加速度。在LNG 运输船模式时根据相关规范[2]推荐公式进行加速度计算,FSRU 模式及LNGC 模式下加速度值见表3。

表3 模块运动加速度

3.4 风载荷

根据海洋环境数据,在FSRU 模式下,工作海域的风速取28.2 m/s,作为LNG 船全球航行时风速取36.0 m/s。风压载荷参照LR 规范[1]进行计算:

式中:Cs为形状系数,取1;Ch为高度系数,按照高度分布取1.0~1.3;Vref为计算点处风速。

在有限元模型中,风载荷以面压力的形式施加在模型外表面。

3.5 船体梁变形

由于动力模块在艉部,下部线型非常尖瘦,静水弯矩及波浪弯矩均可以忽略,艉部结构可视为悬臂梁结构,在结构自重作用下主要变形形式为梁变形。

3.6 船体碰撞载荷

根据国际海事组织(International Marine Organization,IMO)[3]的相关要求,碰撞载荷取艏向0.50g(g为重力加速度,取9.81 m/s2),艉向0.25g。

3.7 上浪载荷

在FSRU 模式下,由于工作海域浪高较小,无法打到甲板上,因此未考虑上浪载荷。

在LNG 运输船模式下,上浪载荷根据LR 相关规范[1]进行计算。在艉部区域,距基线21.5 m 处,上浪载荷约50 kN/m2。并考虑上浪载荷沿垂向线性分布,上浪最大高度约26 m。

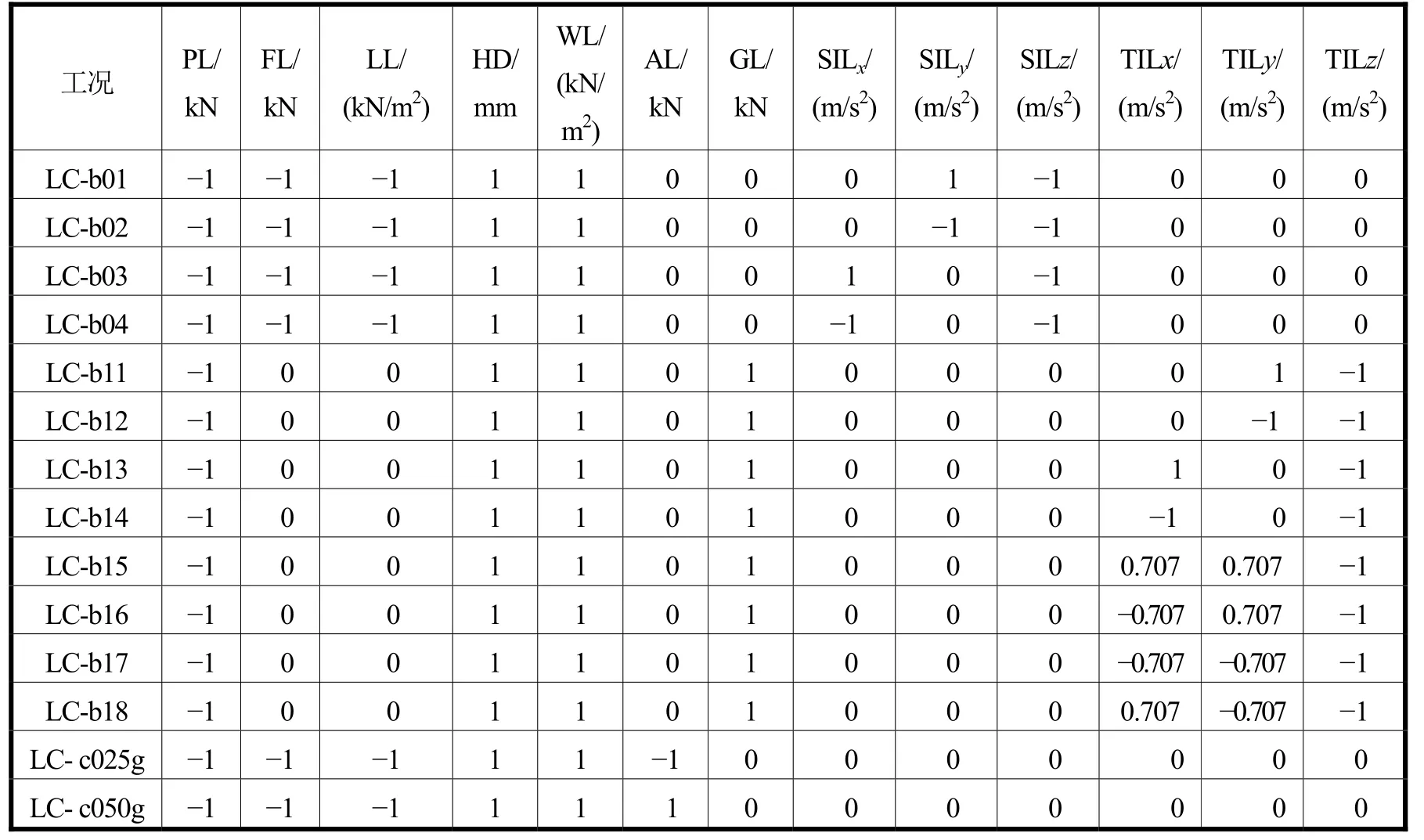

4 组合计算工况

将第3 节所述各项载荷,即永久性载荷、功能性载荷、可变载荷、码头系泊加速度、航行加速度、风载荷、船体梁变形、碰撞载荷、上浪载荷等按照船舶在FSRU模式和LNGC模式这两种模式下进行结构受力组合。模块计算组合工况见表4。

表4 模块计算组合工况

考虑模块在FSRU 模式时在码头系泊状态下计算工况,由于该工况环境载荷较小,选取主要运动方向进行工况组合,按照逆时针方向每90°设为一个工况,见工况LC-b01~LC-b04。

考虑模块在LNGC 模式时全球航行状态下计算工况,由于该工况环境载荷较为恶劣,为细致评估结构受力响应,在主要运动方向基础上再增加4个中间运动方向进行工况组合,按照逆时针方向每45°设为一个工况,见工况LC-b11~LC-b18;

考虑模块在FSRU 模式时在码头系泊状态下艏艉方向遭遇碰撞时的计算工况。见工况LC-c025g和LC-c050g。

5 结构许用应力

本模块及主船体主体结构采用屈服应力为235 MPa 的普通碳钢。模块与船体连接结构部分包含2 种材料,一种为屈服应力235 MPa 的普通碳钢,另一种材料为屈服应力355 MPa 的高强度钢,根据LR 相关规范[1],结构剪切应力安全系数取1.89,梁结构轴向应力安全系数取1.25,结构组合应力安全系数取1.11,许用应力见表5。

表5 结构许用应力 单位:MPa

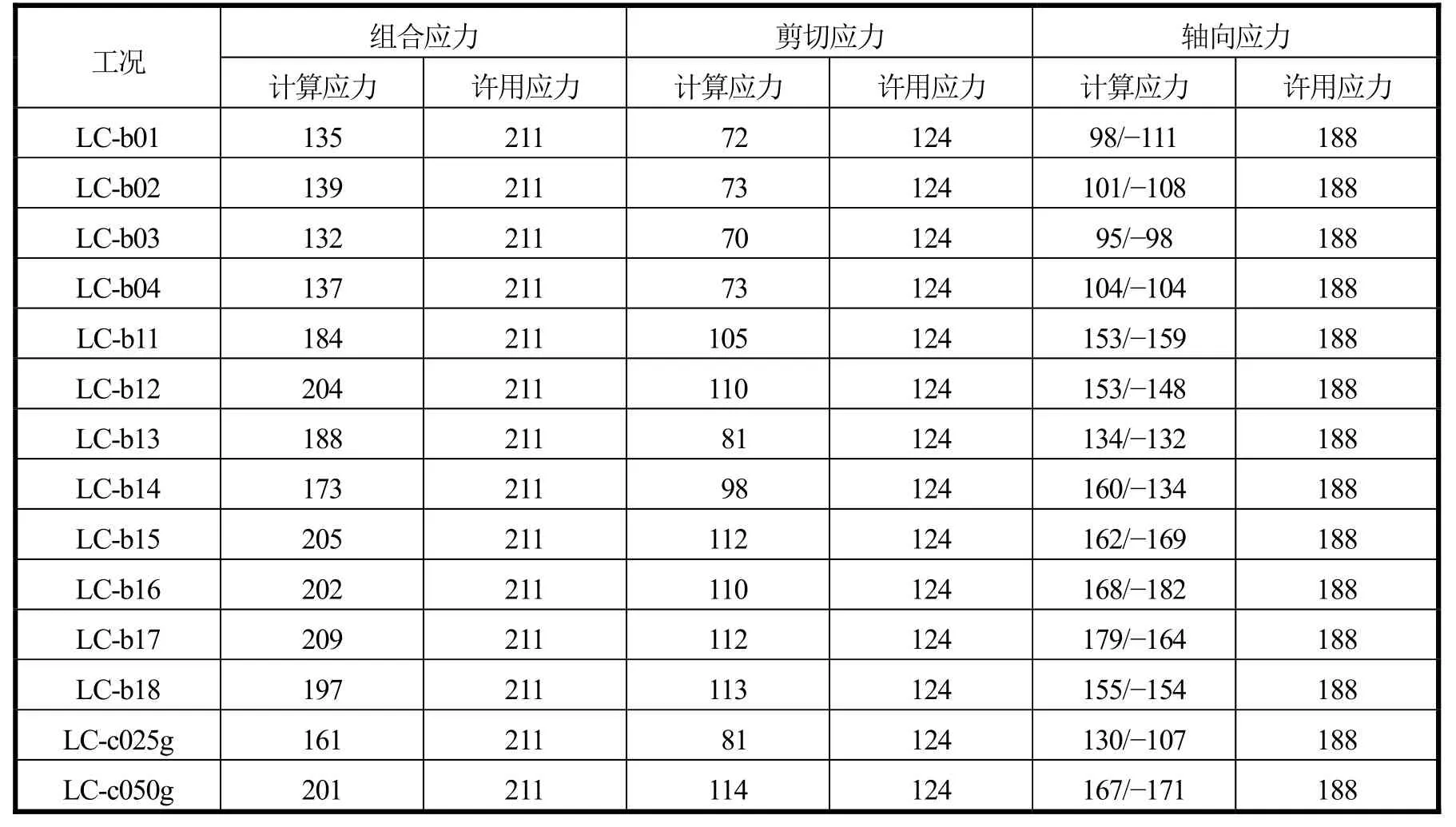

6 分析结果

采用Sesam Genie 有限元分析软件,计算得到模块在不同工况下的结构响应。普通钢结构和高强度钢结构最大组合应力云图分别见图6 和图7。对于普通钢结构,最大组合应力发生在主船体横向框架支柱肘板处;对于高强度钢结构,最大组合应力发生在模块与主船体连接肘板处,此处应力集中较为明显,设计及分析时需要重点关注。普通钢结构和高强度钢结构各工况最大结构应力统计分别见表6 和表7,在各种环境载荷条件下,结构各工况最大响应满足表5 所列许用应力的要求。

图6 普通钢结构最大组合应力云图(单位:Pa)

图7 高强度钢结构最大组合应力云图(单位:Pa)

表6 普通钢结构各工况最大结构应力统计 单位:MPa

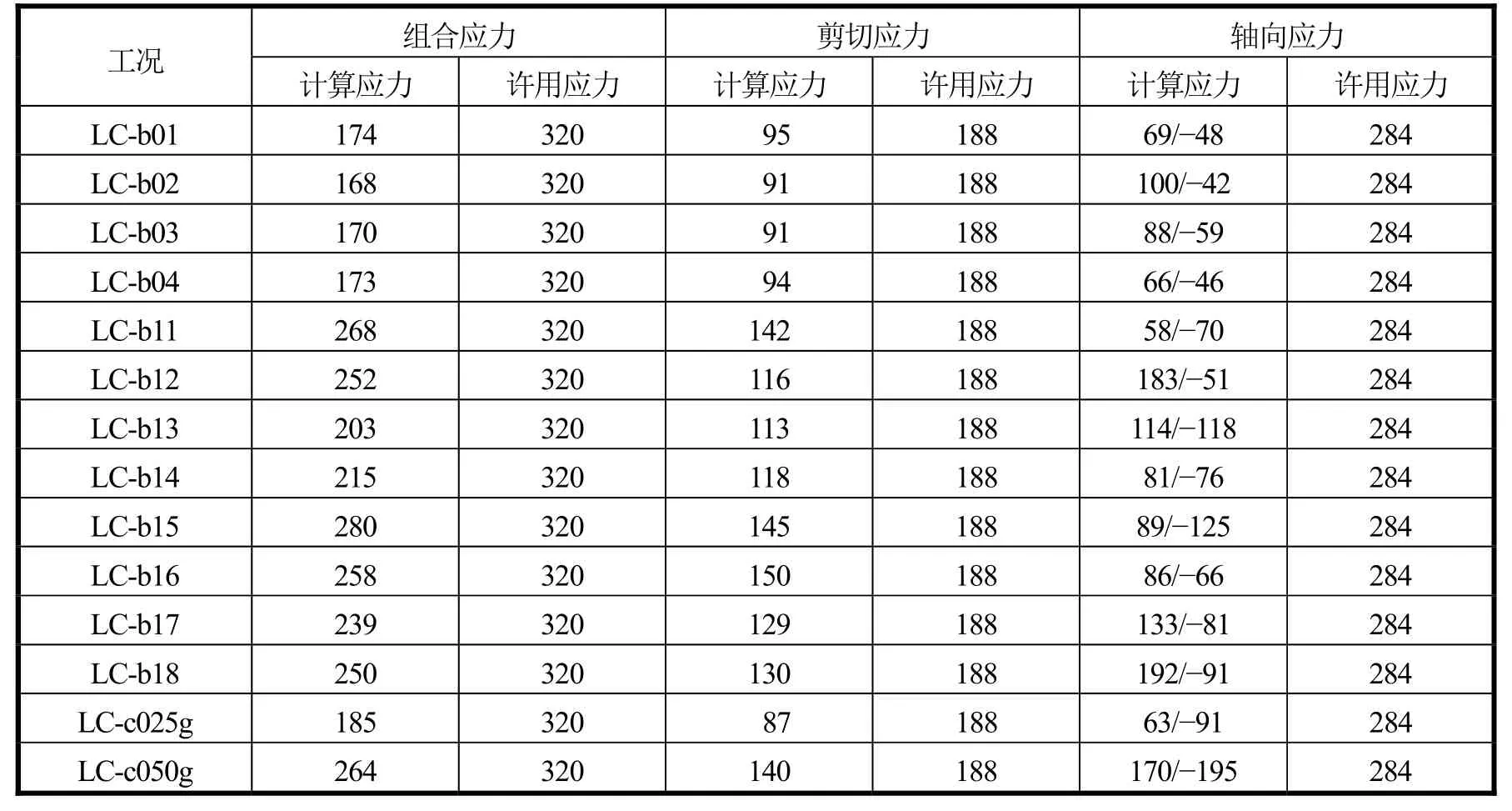

表7 高强度钢结构各工况最大结构应力统计 单位:MPa

7 结论

本文通过对FSRU 动力模块及其支撑结构的直接计算分析,得到了所有结构在工作、航行状态下极限海况的结构响应。通过对计算结果的分析,针对结构的不足采取了加强及优化措施,保障了模块在实际使用中的完整性和安全性。

传统计算模式得到的约束处支反力过大,本计算对模块、模块支撑件和船体结构一体建模,既可对分项结构进行强度评估,又达到了整体强度评估的要求,还能有效节省加强材料。

在整个模块的建模过程中,采用质量单元模拟主要设备的方法,既满足了分析的要求,又达到了设备受力自动分配到支撑结构的效果,显著减少了人工分解受力带来的巨大工作量,有效保证了受力分配的可靠性。