江苏某乡镇污水处理厂提标扩建工艺设计总结

王 瑞,张云霞,赖参森

(1.天津市政工程设计研究总院有限公司,天津市 300392;2.天津市基础设施耐久性企业重点实验室,天津市 300392)

0 引言

为响应《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072—2018)标准,江苏省某乡镇污水处理厂启动提标工作,该污水厂目前的出水标准为《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标,此次提标要求TN 和NH3-N 达到地标的太湖地区其他地区标准。而且该乡镇正在提升污水接管率,处理量会增加,因此扩建和提标同时进行。

1 工程概况

江苏某乡镇污水处理厂总设计规模为20000 m3/d,现状处理规模为5000 m3/d,出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准。主体采用“厌氧池+新型三槽式氧化沟+活性砂滤池+紫外线消毒”工艺,污泥采用“污泥浓缩+带式浓缩脱水+污泥外运”工艺。

1.1 污水处理厂现状

粗格栅及进水泵房、细格栅及旋流沉砂池、污泥脱水机房的土建均按2 万m3/d 规模建成,设备安装1 万m3/d 规模;已建三槽式氧化沟处理能力为5000 m3/d,正常运行;活性砂滤池堵塞严重,运行效果不佳;出水主要污染物指标除SS 外,COD、TN、TP和NH3-N 等基本满足一级A 标准。

1.2 提标扩建面临的难点

土地制约:工程要求在规划红线内进行,处理能力达到目前的4 倍,该污水处理厂占地面积约2.79 hm2,而预留用地面积紧张,仅约9500 m2。如何解决用地紧张与扩容之间的矛盾是面对的首要问题,必须考虑现有设施的扩容。

现有设施的利用:要充分考虑现有设施的处理特点和利用价值,挖掘处理潜力,尽量使新老设施形成良性有机整体[1]。

水量分配:在污水处理厂改扩建过程中,根据不同工艺流程和系列进行准确合理配水十分重要。本项目为节省投资,预处理单元不进行改造,总图管线尽量利用现状,而新建设施和现有设施无法实现对称布置,导致两个系列的各单体之间水头损失不一致。设计时要根据具体情况选取管道配水、闸门配水、堰配水或者水泵配水等[2]。

工艺选择:综合分析现状运行出现的问题,结合提标扩建目标,保障生化处理段的脱氮能力,强化深度处理段的除磷、除SS。因此提标工艺的选取要在统筹考虑现有设施处理潜力的基础上,选择土地利用率高、运行稳定、处理效果好,管理简单、减少工程投资及运行成本的工艺。

2 设计进出水水质

污水厂现状进水全部为生活污水,预测远期工业废水量约占16%。生活污水水质参照近年实际水质数据,工业废水须经企业预处理达到《污水排入城镇下水道水质标准》(GB/T 31962—2015)才能排放;设计进水水质采用加权平均方法确定。

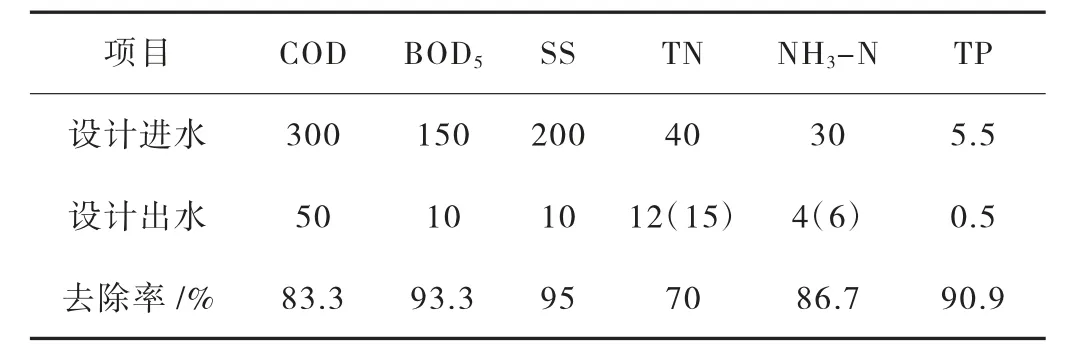

出水水质同时执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标和《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072—2018)中的表2 标准。本工程设计进出水水质见表1。

表1 设计进出水水质单位:mg/L

表2 实际进出水水质单位:mg/L

进水BOD5/CODcr=0.5,属于易生物降解污水;进水BOD5/TN=3.75,针对DB32/1072—2018 太湖地区其他区域排放限值,出水TN 存在一定的超标风险,需进行外部碳源投加;进水BOD5/TP=27.3,只采用生物除磷工艺不能够确保出水TP≤0.5 mg/L,需要增加化学除磷。

3 技术路线

3.1 生化段工艺选择

现状生化采用三槽式氧化沟,平面尺寸84 m×40 m,占地3360 m2,有效水深3.5 m,有效容积9810 m3,处理能力5000 m3/d。三槽式氧化沟虽然具有抗冲击能力强,不需要另加沉淀池和污泥回流系统等优点,但是占地面积大,池容利用率不高等缺点不容忽视。本项目预留用地有限,不适宜采用氧化沟工艺。结合提标重点为TN 和NH3-N,需要加强脱氮。在多模式A2O 工艺中,微生物由回流污泥提供,硝态氮由回流污泥和混合液内回流提供,碳源由原污水提供,厌缺氧条件由运行工况提供,独立的功能分区能实现污染物的强化去除,具有运行稳定、灵活和可靠的保障[3]。

综合分析已建三槽式氧化沟,具有池容大的特点,为扩容提供了条件,考虑到节省投资、挖掘潜能,可以将氧化沟改造为A2O 工艺,处理能力能提高到1 万m3/d 以上,同时新建一座处理规模1 万m3/d 的A2O 生化池。改造和新建规模相同,便于配水均匀及相互检修。

3.2 深度处理工艺选择

深度处理段要加强除磷和SS,决定采用混合+絮凝+ 沉淀+ 过滤工艺。机械搅拌快速混合的效果好,调速电机可随水量变化而调节转速。考虑到常年运转电费及乡镇级别污水厂运行管理部门的维修能力,本工程水力絮凝池采用波形板絮凝池。沉淀段采用侧向流斜板沉淀池,首端配水,末端出水,很容易实现均匀配水和均匀出水;水在池中水平流动,完成沉淀过程之前不改变水流方向;絮凝体颗粒随水流水平移动的同时进行垂直沉降,沉淀过程不受扰动,水力条件比较理想,出水水质容易得到保证。过滤段采用占地省、水头损失少、出水水质较好、处理成本低的纤维转盘滤池,作为出水前的最后一道保障措施。

3.3 工艺流程

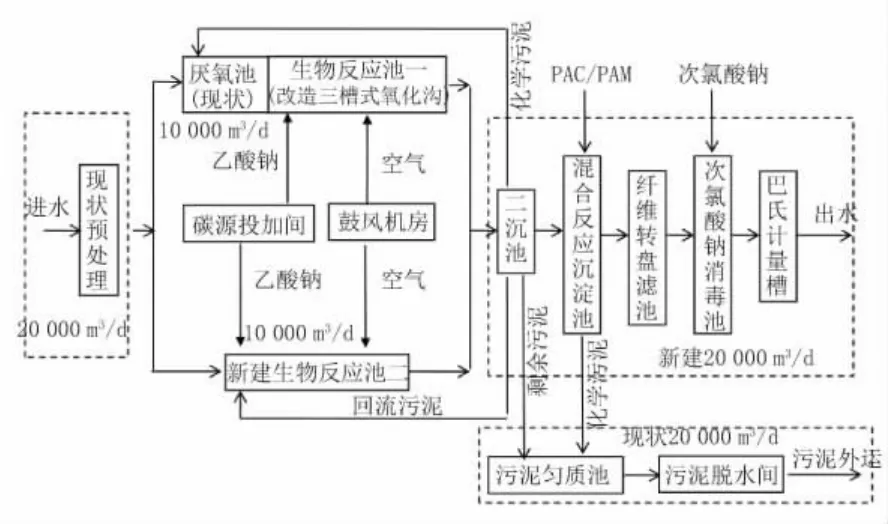

提标扩建工艺流程见图1。

图1 工艺流程图

4 设计方案

设计规模2.0 万m3/d,总变化系数1.49,设计为两个系列。预处理和污泥处理系统土建规模已经建成,需要增加设备即可。

4.1 生化处理系统

现状预处理总出水管道DN700,现状生化系统进水管道DN600,设有阀门井,预留DN600 管头。结合现状,新建和改造生化系统的设计规模相同,分别在总管和新建生化池进水管上设置流量计指导水量分配。

(1)新建生物反应池

新建一座AAO 生物池,设计流量1.0 万m3/d,变化系数1.2,L×B×H=47.1 m×29.1 m×7 m,有效水深6 m,设计水温12℃,污泥产率系数1.02 kgSS/kgBOD,污泥负荷0.065 kgBOD/kgMLSS.d,污泥浓度MLSS=3.5 g/L,污泥龄16.5 d,总停留时间HRT=17.1 h;预缺氧区停留时间0.88 h,有效容积369 m3;厌氧区停留时间1.5 h,有效容积626 m3;缺氧区停留时间5.00 h,有效容积2088 m3;兼氧区停留时间0.77 h,有效容积300 m3;好氧区停留时间8.9 h,有效容积3800 m3。最大内回流比300%,最大污泥回流比100%,剩余污泥量1450 kgSS/d。曝气设备氧利用率20%,最大气水比6∶1。进水点设置在预缺氧区、厌氧区和缺氧区,外回流污泥回流至预缺氧区,硝化液回流点设置在厌氧区和缺氧区。在根据不同进水水质,不同季节情况下,生物脱氮和生物除磷所需碳源的变化,调节分配至缺氧段和厌氧段的进水比例,反硝化作用能够得到有效保证。

(2)改造生物反应池

本次改造现状三槽式氧化沟,改为缺氧池和好氧池,与现状厌氧池组成AAO 工艺。缺氧区保留原来完全混合式的池型,好氧区为推流式。由于氧化沟的池深较浅,采用转刷曝气会快速降低水温,不利于冬季脱氮,所以曝气形式宜改为底部曝气。增加混合液内回流。

设计流量1.0 万m3/d,变化系数1.2,L×B×H=81.35 m×38.45 m×4.0 m,有效水深3.5 m,设计水温12℃,污泥产率系数1.01 kgSS/kgBOD,污泥负荷0.058 kgBOD/kgMLSS.d,污泥浓度MLSS=3.0 g/L,污泥龄18.5 d,总停留时间HRT=22.9 h。缺氧区停留时间6.1 h,有效容积2575 m3;兼氧区停留时间3.4 h,有效容积1420 m3;好氧区停留时间13.4 h,有效容积5580 m3。最大内回流比300%,最大污泥回流比100%,剩余污泥量1550 kgSS/d,曝气设备氧利用率15%,最大气水比:7.9∶1。

生化池碳源不足时,考虑投加乙酸钠补充,需要外加碳源去除的TN 最高为5 mg/L。

(3)二沉池

采用圆形周进周出二沉池,它的主要特点是克服了中心进水周边出水沉淀池由于异重流造成短路的弊病,池容的利用率显著提高,处理相同水量需池容较小,从而节省占地和工程造价。

设计流量2.0 万m3/d,变化系数1.49,2 座,可单独运行。单座内径28 m,池边水深4.25 m,高日高时表面负荷1.01 m3/m2·h,均日表面负荷0.68 m3/m2·h。

(4)二沉池配水井和污泥泵房

考虑到两座二沉池配水均匀且可相互检修,设置二沉池配水井,该构筑物外壁内直径11.0 m,H=5.9 m。可通过操作二沉池配水井中的2 套手动可调堰来调整各二沉池的进水量。

从二沉池排出的污泥进入污泥泵池,一部分污泥回流至AAO 反应池,污泥回流比50%~100%,另一部分污泥作为剩余污泥排至污泥匀质池。回流污泥采用非淹没堰配水分别回流至新建和改造生化池。

(5)鼓风机房

原改进型三槽式氧化沟采用转刷曝气,没有鼓风机房。故本次新建鼓风机房一座,土建及设备按2.0 万m3/d 规模,分别为改造的生物反应池和新建的生物反应池供氧气。改造生物反应池:选用3 台空气悬浮鼓风机,2 用1 备,Q=30 Nm3/min,P=45 kPa,N=38 kW,变频。新建生物反应池:选用2 台空气悬浮鼓风机,1 用1 备,Q=50 Nm3/min,P=70 kPa,N=75 kW。

4.2 深度处理系统

(1)混合反应沉淀池

设计流量2.0 万m3/d,变化系数1.49,中间提升泵房与混合反应沉淀池合建,提升泵选用大泵和小泵组合方式,大泵1 用1 备,小泵2 用,变频,适应水量逐渐增加。大泵参数Q=620 m3/h,H=5.0 m,N=22 kW,小泵Q=310 m3/h,H=5.0 m,N=11 kW。

混合反应沉淀池1 座,分2 格,可单独运行;L×B×H=44.35 m×16.7 m×6.25 m。混合池1 座,有效池容22.16 m3,停留时间64.2 s。絮凝池总停留时间24 min,一级波形板絮凝池有效池容44.1 m3,停留时间4.26 min,波形板波高50 mm,波长500 mm,波峰间距30 mm,波谷间距230 mm;二级波形板絮凝池有效池容77.4 m3,停留时间7.58 min,波形板波高50 mm,波长500 mm,波峰间距40 mm,波谷间距240 mm;三级波形板絮凝池有效池容126.2 m3,停留时间12.2 min,波形板波高50 mm,波长500 mm,波峰间距60 mm,波谷间距260 mm;絮凝区底部设穿孔排泥管。斜板沉淀池表面负荷8.62 m3/(m2·h),沉淀池波形斜板箱4 组,每组长度6 m,垂直高度3.3 m,斜板倾角60°,斜板间距70 mm,沉淀区设钢丝绳牵引刮泥机;沉淀区进水出水均设置配水花墙,出水通过集水槽和出水堰版收集。PAC 投加量30 mg/L,PAM 投加量0~1 mg/L

(2)纤维转盘滤池

拆除现状活性砂滤池,改建纤维转盘滤池。设计流量2.0 万m3/d,变化系数1.49;1 座,分2 格,可单独运行。滤池尺寸L×B×H=12.8 m×8.6 m×4.7 m,平均设计滤速5.51 m3/(m2·h),高日高时设计滤速8.21 m3/(m2·h),滤盘直径3 m,滤盘数量12 个,过滤网孔孔径不大于5 μm,平面过滤介质抗拉强度不小于600 N/cm2,单盘有效过滤面积12.6 m2,总有效过滤面积151.2 m2,反冲洗水量1%~3%。

(3)次氯酸钠消毒池

新建次氯酸钠消毒池,取代现状紫外消毒池,对出水进行加氯消毒,保证出水粪大肠杆菌菌群达标。1 座,分两格,可单独运行,L × B × H=23.8 m×12.8 m×4.5 m,有效水深3.8 m,高日高时接触消毒时间37.38 min,平均日接触消毒时间55.7 min,有效氯投加量10 mg/L。

5 运行效果

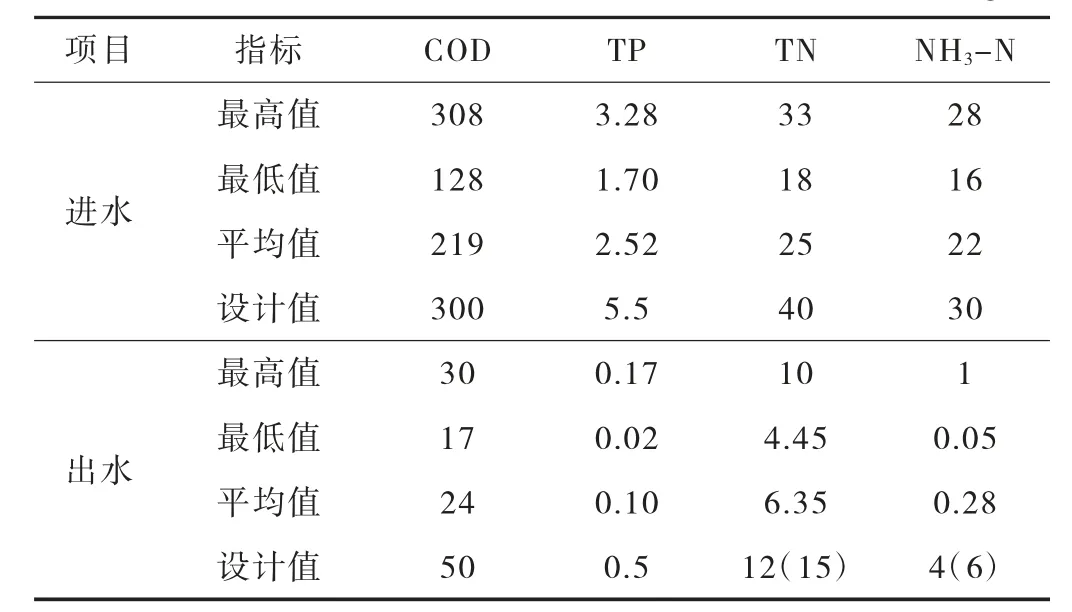

工程建成后2021 年的运行数据见表2。

运行数据表明,进水指标在设计范围内,出水指标均达到了《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准和《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072—2018)太湖地区其他地区限值,其中TN 和NH3-N 出水值明显优于设计值,总体运行情况良好,出水水质稳定。

6 结语

针对乡镇级别污水处理厂的提标扩建,本工程克服用地紧张的不利条件,采用多模式AAO 的生化工艺加强脱氮,深度处理段采用混合/波形板絮凝/侧向流斜板沉淀/ 纤维转盘过滤保证TP 和SS 的去除,出水采用次氯酸钠消毒。整个工艺流程土地利用率高、运行稳定、运行成本低、适合乡镇级管理维护,可供类似项目参考。