轴流风叶流固耦合强度分析

黄愉太 唐清生 吴雪良 唐柱才

(佛山市云米电器科技有限公司 顺德 528000)

引言

轴流风叶具有低压大流量等优点,广泛应用于空调、矿井、冶金、纺织、电站等各个领域。风叶的设计和优化以CFD方法为主,结合实验进行验证[1],设计过程中较少考虑风叶强度及变形对性能的影响。但随着长期使用,风叶难免产生不可逆的变形,如变形过大也将造成整个风道系统性能的下降,从而影响设备功能。如文献[2]即为设备运行过程中风叶变形导致高转速下异常“嗡嗡声”,最终通过改善流场腔体与风叶叶尖之间的干涉得以解决。

对于空调室外机,轴流风叶主要对换热器进行散热,在夏天时空调外机内部温度将达到60 ℃以上,风叶所运行的环境温度较高,长期运行下,风叶将极易产生变形。对于风叶变形研究,众多科研技术人员提出了可行的研究方法,文献[3]结合流固耦合仿真方法及高速三维成像变形测试法对轴流风叶叶根的弯度进行优化,提高结构的刚度以降低叶片变形量。对空调室外机风道系统,李佳峰[4]采用流固耦合方法并结合试验验证做了振动和强度的系统研究,指出该方法可有效提高轴流风扇气动性能和振动预测。纵览所查文献[5-8]以结构形状优化设计为主,较少考虑风叶材料对变形的作用,本文从材料角度进行流固耦合强度分析,通过对比风叶变形情况,为更合适快捷的选择空调风叶材料提供工程技术指导。

1 轴流风叶受力仿真分析

1.1 建立流固耦合仿真模型

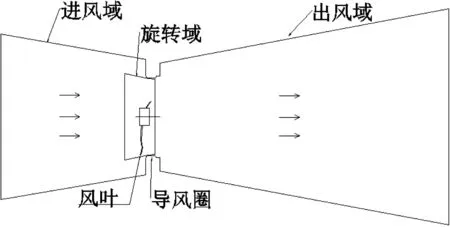

选用某空调室外机轴流风叶为研究对象,其直径440 mm,叶高150 mm,通过三维软件处理风叶模型,去除风叶不必要边角,修整风叶表面。同时建立包含进风域、出风域及旋转域的流场模型,如图1所示。进风域和出风域均为扩口型圆筒,中间通过导风圈连接,进风域长度约为风叶直径2倍,出风域长度为风叶直径5倍,旋转域包裹风叶,流场模型设定为空气。

图1 风叶流场模型示意图

模型采用流固耦合算法,首先将风叶和流场模型分别进行网格划分,然后使用流体求解器对流场模型做稳态流场计算,结构求解器对风叶进行受力计算,设定风叶转速为常用的800 rpm。当流场计算达稳定后,将所得的叶片表面压力数据作为压力荷载传递至结构求解器的风叶表面,在受到表面压力的作用下,风叶即产生形变,从而可知风叶受力情况。

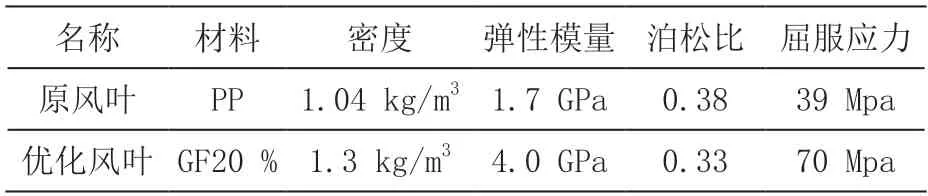

为研究风叶不同材料变形情况,分别设定其材料为家电常用的PP(原风叶)和GF20 %(即AS+20 %玻钎,优化风叶)两种材料性能参数如表1。同时为便于数据对比,将风叶沿径向划分为四部分,由前缘至尾缘选取30 %和70 %径向曲线为数据统计点,如图2所示,与外缘交点为a~d点。

表1 风叶材料性能

图2 叶片分区示意图

1.2 流固耦合仿真分析

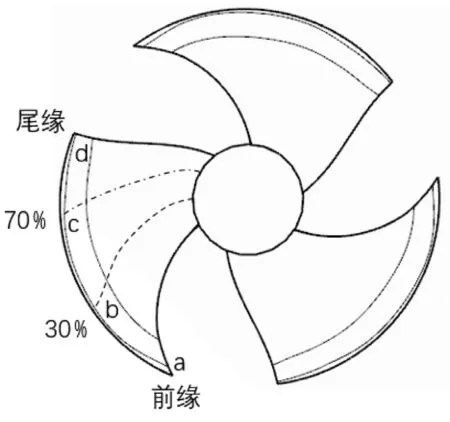

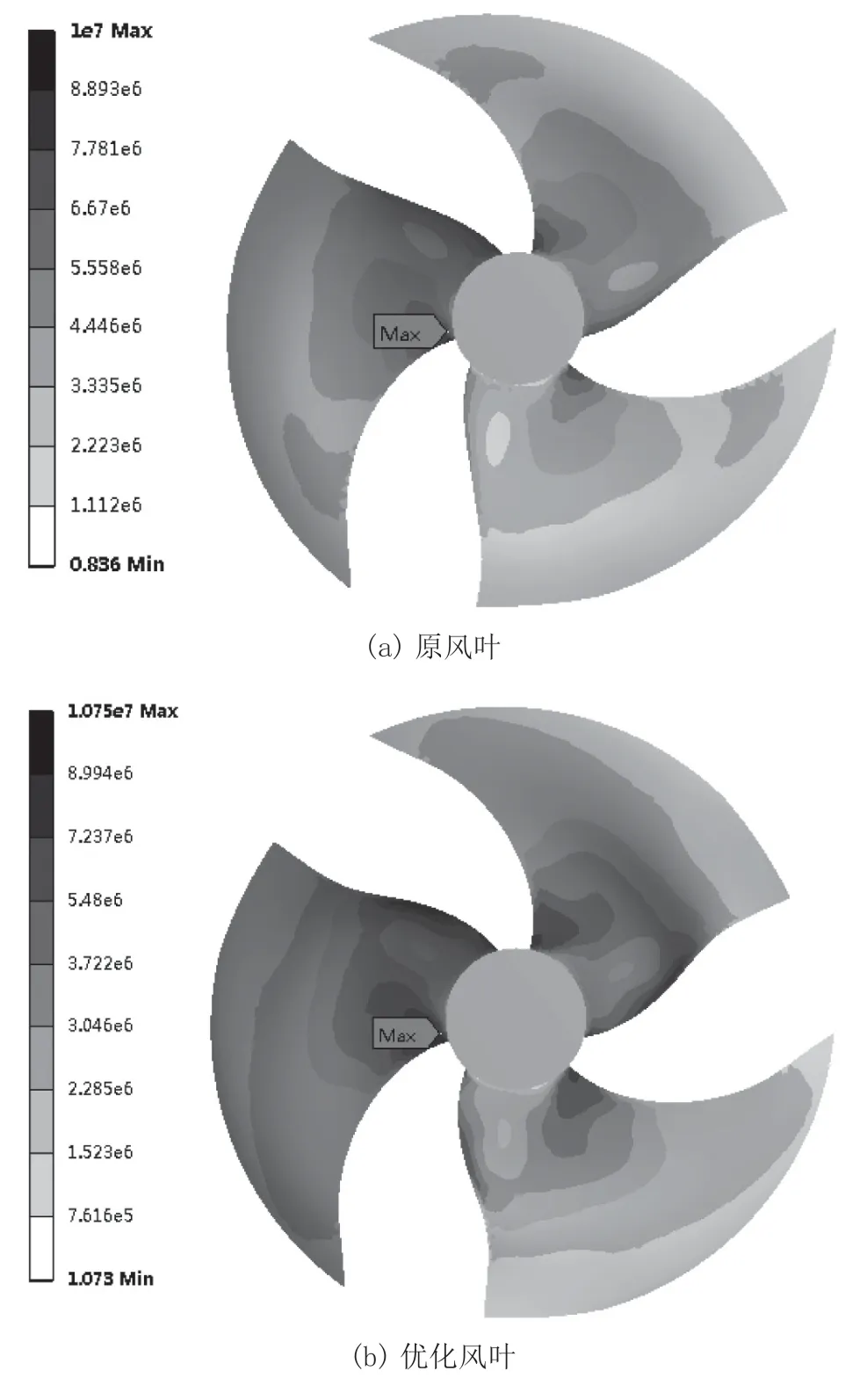

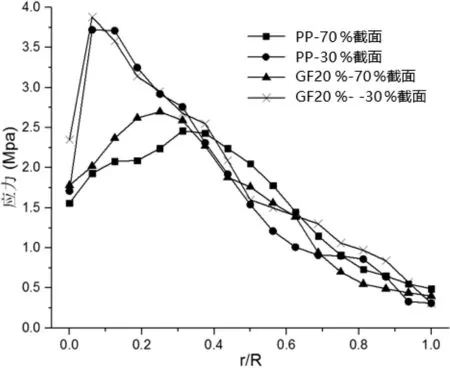

图3为风叶表面应力分布,图4和图5分别为风叶径向70 %和30 %截面的应力和轴向位移曲线。从云图可看出,采用GF20 %材料,风叶的最大应力值为10.75 Mpa,略大于PP料的10.7 MPa,位于前缘靠近轮毂位置,均远小于材料屈服强度,满足强度要求。根据曲线可知,叶片靠近轮毂处应力出现峰值,且前缘峰值大于尾缘,GF20 %风叶应力大于PP风叶。

图3 风叶表面应力分布

图4 风叶沿径向截面应力曲线

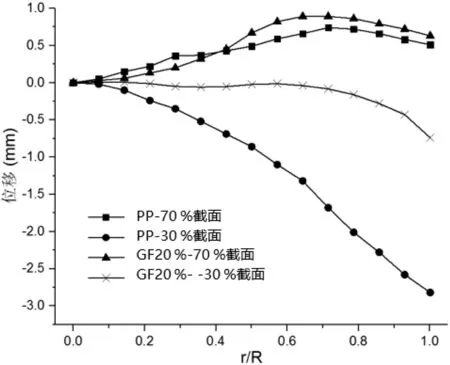

图5 风叶沿径向截面轴向位移曲线

由位移曲线看出风叶前缘为负值,尾缘为正值,说明风叶运行时主要受惯性力作用,使前缘向压力面扭转,而尾缘向吸力面扭转。GF20 %风叶尾缘轴向位移与PP风叶基本相同,可见风叶尾缘虽为主要做功区域,但变形量不大。但GF20 %风叶前缘轴向位移为0.8 mm,而PP风叶为2.9 mm,远大于GF20 %风叶,这主要是因为尾缘结构较为平整,变形较小,靠前缘位置呈悬臂结构,变形较大,且PP材料较GF20 %材料更软,在同样压力荷载作用下产生更大形变。因此可预见对于长期处于高温环境运行的空调风叶,选择GF20 %材料对风叶变形的影响较小。

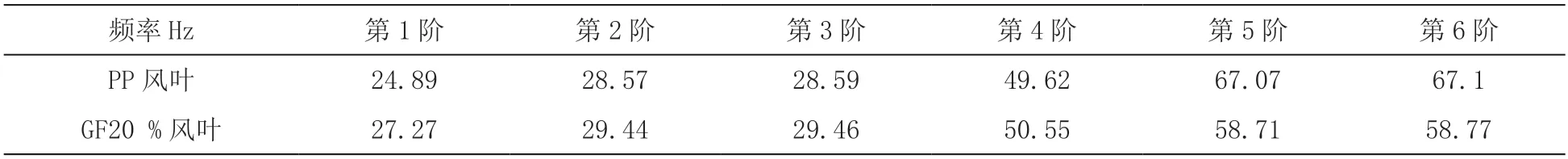

1.3 风叶模态仿真分析

为研究两种材料运行过程中是否与电机产生共振,从而造成异音,将GF20 %风叶风叶和PP风叶分别进行模态仿真分析,由于叶片在轴上完全固定,因此对轴孔施加完全约束,提取前6阶固有频率如表2所示。从表中可看出,GF20 %风叶第1阶频率比PP风叶大2.4 Hz,第2~4阶大1 Hz,而5~6阶小8.3 Hz。对于空调室外机,其风机转速范围一般为(700~800)rpm,对于3叶片结构,可算得风叶旋转频率范围为(35~40)Hz,结合优化风叶计算结果,前3阶频率为(27.27~29.46)Hz,后3阶频率为(50.55~58.77)Hz,GF20 %风叶风叶前四阶频率略高于PP风叶,而后两阶低于PP风叶,但两种风叶固有频率均与旋转频率相差较大,因此不会发生共振。

表2 风叶前6阶固有频率

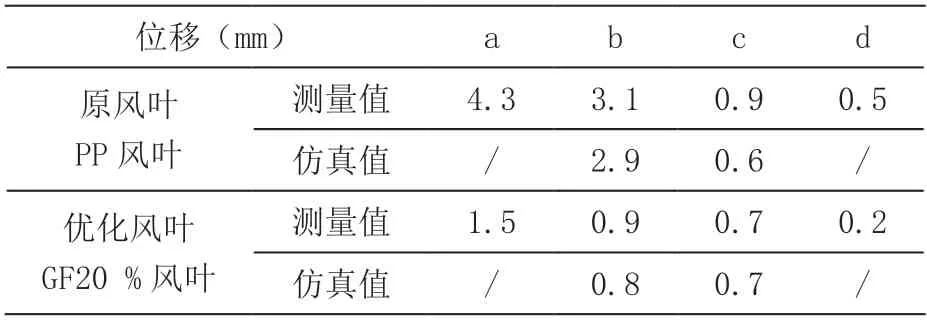

2 风叶变形实验测试

为验证仿真模拟的准确性,将同一型号的风叶分别采用GF20 %和PP材料制作成品,测量叶片初始状态时a~d点(如图1)叶片高度,并安装在两台空调室外机上,在环境温度35 ℃和相对湿度(65±10)%的测试实验室,将空调室外机同时开启,风叶转速按800 rpm长期运行七天,结束后取下风叶,再次测量a~d点叶片高度,将前后数据做差即得其变形量,如表3。从表中看出其70 %与30 %截面的最大变形量与仿真数值基本相当,发展趋势基本相同,说明仿真结果具有参考意义。此外PP风叶变形量明显大于GF20 %风叶,对于空调的实际应用中,选择结构强度更大的GF20 %作为风叶材料更能确保产品在长期运行中保持风叶性能的稳定性。

表3 风叶变形量对比

3 结论

家用空调室外机风叶采用不同材料在长期运行过程中会发生差异显著的不可逆变形,为减小风叶变形而影响整机换热性能,宜在结构合理的情况下进一步选择变形较小的材料。因此本文基于相同风叶结构,首先建立风叶运行状态的数值仿真模型,并采用流固耦合技术对两种材料的风叶进行强度验算和模态分析,结果表明:

1)在正常运行情况下,所对比的两种材料的应力峰值均小于材料屈服强度,在结构强度方面可满足安全使用要求。

2)对比风叶常规使用的各转速段旋转频率,两种材料风叶的固有频率与之相距较大,不会发生共振,即产生旋转异音概率较小。

3)结合仿真和长运实验结果对比风叶两种材料变形情况,PP材料相比GF20 %材料变形明显增大,为降低空调的长期运行时风叶变形导致性能减弱风险,宜采用强度较大的GF20 %作为风叶材料。

4)综合来看,采用流固耦合进行风叶变形计算结果与实验趋势基本相同,说明采用该仿真方法预测变形和材料选型具有实际工程指导意义。