燃气热水器水垢预警功能的研究

张 其 陈 斌

(广东万和新电气股份有限公司 佛山 528305)

引言

燃气热水器由于其提供热水的快速性和稳定性,现已成为最受消费者欢迎的热水提供设备之一。然而随着燃气热水器的进一步普及,部分水质比较硬的地区由于水中含有的钙镁离子浓度高,极易产生水垢。

水垢结于燃气热水器热交换器的受热面上,会大大恶化传热效果,降低热水器的热效率;而且还会带来金属材料因局部过热而烧坏,甚至发生爆管漏水事故的风险;同时会造成热交换器的电化学腐蚀加剧,加速受热面的损坏。

如果利用一些传感器和检测手段,对热水器的水垢累积情况进行实时检测。当水垢累积到影响热水器的热效率、寿命、安全等参数的时候,就提醒用户联系售后人员进行检测和保养。而保养的过程也十分标准化、简单化,这是一种简单经济的方案。

本文主要针对如何利用停水温升来识别水垢严重程度做了理论分析和实验研究,通过排除掉其他影响停水温升的因子:热负荷、火排分段、水流量等。最终得到一个可以用于实际运行过程中实时检测的逻辑流程,从而实现停水温升反映水垢严重程度,最终实现主动提醒进行热交换器保养。

1 理论分析

停水温升指的是当热水器在某一个负荷点工作时,用户突然关闭用水点,热水器随即停止加热,此时高温烟气和翅片上的余热会继续被水吸收,导致停水之后直管内部的水温仍然继续上升。把这个过程中温度的升高部分叫做停水温升。

一般燃气热水器选用铜作为换热器材料。因为铜的导热系数高,有利于高温烟气和水之间的热传递,而水垢的主要成分是碳酸镁和碳酸钙等。其导热系数低,约为铜的(0.2~2)%,水垢附着在铜管内壁会大大增加管壁的导热热阻。热水器在产生恒温热水时,想要达到同样的出水温度,需要更大的传热温差,即在同样恒定的出水温度情况下,有水垢的热交换器上的翅片温度将会高于没有水垢的热交换器的翅片。这样在停水之后,温度更高的翅片留有更多的余热,这些余热中的很大一部分被水吸收。从而导致了更高的停水温升。

通过上面的分析可知,水垢越严重,所需传热温差越大,翅片和水管表面余热越大,,停水温升越高;停水前热负荷越大,翅片和水管表面余热越大,停水温升越高。测试停水温升的取测试样点越接近翅片直管,停水温升的变化表现越明显。另外由于现在普遍的热水器都采用了分段热负荷恒温燃烧,在不同分段热负荷和水流量的时候,在停水一瞬间,取样点的水温和翅片温度都会有差别,这个也会影响到停水温升数据的变化。

为了能够准确的得知水垢严重程度与以上各个因子之间的关系。设计合理的实验对理论分析进行验证。并进一步分离出可控的影响因子,从而基于停水温升与水垢严重程度的对应关系得到一个最终能够应用在热水器上的逻辑判断流程。

2 实验测试

水垢模拟生成设备如图1所示,通过使用一定比例的盐(碳酸氢钠、氯化钙、氯化镁)将容器内的水的总硬度调制为200 mg/L左右。利用循环泵把调制的硬水通入到燃气热水器内,经过热水器加热之后,再通过一个板式换热器,利用单独的冷却水(10 ℃)对循环水进行冷却,冷却之后回到容器内,实验过程中不断监控容器内水的硬度,并通过增加硬水盐的方式维持其总硬度。

图1 水垢模拟生成设备

通过这样的设备,就能够模拟在硬水的环境下,热水器水垢生成情况,并且通过不断的累计水垢,可以在不同的水垢程度下,测试出不同的数据。

对于停水温升的测试,做了两个取样点,分别在热交换器的最后一根直管左右,且距离直管的距离略有不同。左边的温度探头T1距离直管要远一些。右边的温度探头距离直管要近一些。为了加速热水器的水垢生成,可以将循环时候的热水器设置温度设置为70 ℃甚至80 ℃。另外水的硬度也可以适当提高。

为了对停水温升的影响因子进行研究,在水垢模拟生成之前、过程中、之后。单独对热水器的停水温升进行测试。测试过程中记录的参数有水流量、进水温度、出水温度、热负荷、停水后T1和T2出现的最高温度、停水后T1和T2出现最高温度的时间点、火排分段、二次压力、热效率等。

3 数据分析

对比T1和T2的停水温升变化,由于T2更靠近直管,停水温升的效果更明显,后续的数据分析均以T2来进行,见表1。

表1 水垢对停水温升和热效率的影响

在同一个热负荷输入和水流量情况下,水垢增加后,热效率下降,停水温升变高,验证了理论分析,如图2所示。

图2 水垢对停水温升和热效率的影响

由于一般恒温机为了获得较大的负荷调节比,会采用分段燃烧的方式,对应的火排分段也影响了停水温升的表现,如图3所示分析了在同样流量情况下,热水器整个负荷段停水温升与热负荷的关系。可以看出在某一个分段,随着热负荷的降低,停水温升也会跟着降低,停水温升随水垢变化的程度也在降低;对于不同热负荷分段之间既受热负荷不一样影响,又受加热位置的影响,表现出不一样的规律。因此在后续做对停水温升检测的逻辑时,有必要将不同分段的数据都要进行记录。

图3 火排分段对停水温升的影响

如图4所示,同一个热负荷,水流量变化,在进水温度不变的清下,出水温度也会变化,停水温升也会受影响,水流量大时候停水前出水温度更低,更容易吸收余热,相对来说停水温升更高。因此后续再设置程序判断逻辑时,也需要排除掉水流量对停水温升影响的这个变量。

图4 水流量对停水温升的影响

为了能够准确的获得停水温升,也测试了停水温升最高点出现的时间,方便后续在程序上做采集数据时,知道要采集数据的大概时长,见表2。

表2 最高停水温升出现的时间

4 算法研究

通过第4节的数据分析,我们发现。随着水垢的增加,停水温升确实表现除了比较明显的上升的规律,且上升幅度十分明显。但同时停水温升又受到很多因素的影响,一台热水器的在实际运行过程中的停水温升并不永远是一个固定值,其中影响最明显的就是停水前的稳定热负荷的大小带来的差异。另外也受水流量大小(出水温度)、火排分段等因素影响。

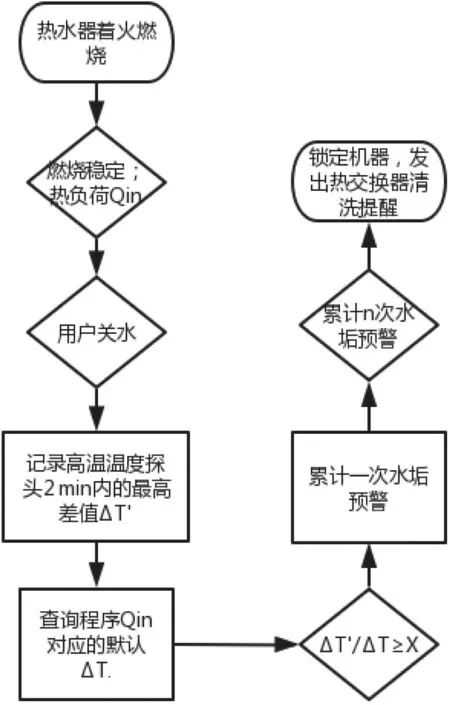

那么对停水温升的检测一方面不能够直接用固定的温升增加值来判断,另一方面又不能在程序中预设过多的参数导致芯片内存被占用。如果采用比例的关系是一个比较合理的逻辑判断原则。当停水温升受水垢影响增加到了一定倍数X时,则认为水垢已经到了一个比较严重的地步,当然如何判断严重程度,还是通过热效率的数据直管管温、热交换器表面温度、翅片温度来决定,当水垢累计到会损坏热水器寿命,影响用户体验的时候,就认为是水垢比较严重的时候了。通过此时的停水温升数据对比。来得到这个判别系数X的值,当然这个X的系数设定也要考虑水流量变化等一些因素对停水温升的影响,不能够由于正常使用过程中的某些条件因素导致这个服务提醒功能误动作。甚至更进一步的可以将X做成热负荷、分段、水流量、出水温度的函数,更加智能化的处理这个提醒用的系数。

另外一个就是没有水垢时,热水器的停水温升记为原始默认值ΔT。第4节已经证明,ΔT的值不是唯一,也是与热负荷、出水温度、火排分段有关。为了将数据简化,ΔT则可以采用对应热负荷分段线性的处理。在一个固定常用水流量情况下,每个分段的最大热负荷和最小热负荷对应的给出ΔT,然后线性处理其他负荷点,将这样一系列的数据作为停水温升默认值ΔT储存在主控制器的芯片中,用于计算对比。

最后当在实际使用时,如果真是的停水温升超过了对应负荷点的ΔT乘以X倍之后。可以记录一次水垢预警。水垢的严重并不是涉及安全的故障,无需立即报警停机。可以让用户继续使用一段时间,并且继续监控,当累计了水垢预警一定次数之后,基本上可以确定的判断热交换器已经到了必须要清洗的时候,此时热水器可以报故障锁定,并提醒用户联系售后团队进行上门清洗水箱服务。当然也可以再设置一些特殊操作允许用户继续使用一定的时间,因为售后服务有时候并不是很及时,这时候也需要能够让用户正常使用到热水。

如图5所示,为一个简易的逻辑流程框架图。

图5 水垢检测逻辑流程图

将第5节的算法应用在第4节模拟水垢生成之后的热水器上,热水器在累计几次预警之后就发出了水垢清洗的服务提醒,并停机锁定。效果比较明显。且在不同的负荷段、负荷点、水流量、设置温度条件下测试,都能够准确的进行服务提醒。而当热交换器的水垢不严重时,热水器则没有发出服务提醒,可以证明该算法可行可靠。且同样的条件下测试了更多热交换器的不同水垢情况。只要水垢严重到预先定义好的程度,热水器都能够主动的发出服务提醒。

5 结论

1)通过实验的数据验证了理论分析,热交换器中的水垢对热水器的热效率和停水温升有明显的影响,随着水垢的增加,热水器的热效率下降,停水温升变高,因此可以利用停水温升的变化来进行水垢情况的预估。同时,停水温升也会受热负荷的大小、出水温度、火排分段、取样点的影响,在利用停水温升做水垢检测预警时要排除掉这些因素的影响。

2)通过设置合理的程序算法,利用停水温升的受水垢影响的变化,能够准确的识别出水垢的严重程度,并及时提醒用户进行水垢清洗服务。相比于增加前置软水或净水装置来抑制水垢生成而言,本文方案综合成本要更加低,且维护比较方便。

3)对什么样情况的水垢才算严重,才会导致热交换器的损伤,也需要更多的实验进行模拟测试,才能够进一步定义停水温升的报警值,这样预警的时机才会更加准确且有意义。