菠萝田间收获装备现状及其短板技术分析*

刘维孟 ,李沐桐

(广东省现代农业装备研究所,广东 广州 510630)

菠萝(Ananas comosus)作为一种重要的热带水果,其在全球范围内的种植面积不断扩大,市场需求也日益增长[1-3]。菠萝的田间收获是整个种植过程中至关重要的环节,直接影响到菠萝的产量和品质。传统的菠萝田间收获主要依赖人工劳动,然而随着农业技术的不断发展和进步,机械化收获装备逐渐应用于菠萝种植实践中。本文旨在全面分析菠萝田间收获装备的现状,并深入探讨这些装备存在的技术短板。通过对菠萝田间收获装备的综合分析与评估,为菠萝种植者、农业科技研发人员以及相关产业的决策者提供有价值的参考,以促进菠萝产业的发展和升级。

1 菠萝田间收获技术现状

1.1 人工收获方法

1.1.1 掰断式采摘

人工摘取是常见的菠萝田间收获方式之一,它包括从茎秆上掰断或轻轻摘取并扭转果实,使果实与植株分离。人工摘取相比于切割方式能够减少果实损伤,保持果实的完整性和高品质。然而,人工摘取方法却也存在着劳动力成本高、效率低以及对劳动力技能的要求较高等局限性。为了提高收获效率,减少劳动力成本,菠萝种植者和农业科技研发人员正在探索机械化收获装备的应用。

1.1.2 刀割式分离

人工刀割法是一种常见的菠萝收获方法,主要是手工使用刀具将菠萝果实从植株上割下。这种方法的优点是简单易行,不需要大量的设备投资。然而,人工刀割法也存在一些缺点。首先,由于人工操作的限制,收获效率较低,无法满足大规模种植的需求。其次,容易造成果实的损伤,降低菠萝的品质和商业价值。最后,人工刀割法需要训练有素的工人,增加了劳动力成本和人力资源需求[4-5]。

1.2 机械化收获方法

传统的收获装备多以喂入割台、拉茎辊为核心部件,主要利用刀具、夹具或其他装置将成熟的作物从植株上分离。收获部件的工作原理通常基于机械运动和传动系统,通过控制切割或摘取过程的力度和速度来实现收获。虽然目前全世界尚未有成熟的、适用于菠萝的专用收获装备,但农业科技领域的研究人员和工程师们正在积极探索机械化收获菠萝的解决方案。

目前,国外多数菠萝采收装备以人工辅助输运为主,主要为可收展式大型输送装备,如美国Dole 公司配套的田间臂式收获平台,主要用于在人工采摘后辅助采后的果实通过传送带输运至运输车内,进一步提高收运效率;日本ATEX 公司研制的高床引擎搬运车,针对菠萝收获转运环节,实现了履带轨距和平台高度可调节的功能。大型田间运输分流装备和日本高床引擎搬运车分别如图1、图2 所示。总之,国外对于菠萝收获装备的研制较少,由于菠萝集中在亚热带地区种植,主要以哥斯达黎加、巴西、菲律宾、泰国、印度尼西亚、尼日利亚居多,我国种植面积在世界排名第八,多集中在广东、海南、云南、福建、台湾省,墨西哥、哥伦比亚等国家也有一定的种植规模,但对于收获装备而言,目前均无可参考的前沿技术,更多要依靠我国担任菠萝收获装备和技术发展的引领者。

图1 大型田间运输分流装备

图2 日本高床引擎搬运车

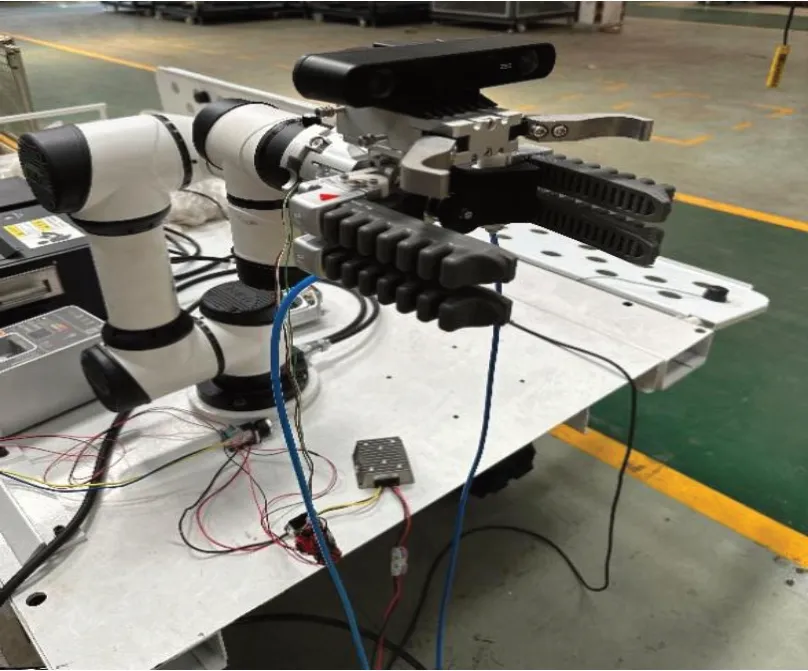

国内菠萝/凤梨的主要种植区域集中在广东湛江,目前仍以人工采摘为主,多通过折断、切割方式完成采收动作,再搬运至指定装卸点转运,近年来,一些高校和科研院所已开展了一些关键技术和收获装置的研究与试验,如华南农业大学的刘天湖等[6-7]研制了多柔性指滚筒菠萝采收机构,如图3 所示,模拟人工采收方式形成折断力矩使水果与植株分离,但其强制喂入的方式易造成茎秆和果实底部的芽苗损伤,还不能实现成果转化。广东省现代农业装备研究所为满足田间采后转运作业,研制了7YLZG 履带自走式高床作业机[8],其具备履带变轨和平台地隙可调功能,已批量化投入市场应用,为满足菠萝采收装备的行走运输需求奠定了重要装备载体基础,如图4 所示。在此基础上,李沐桐针对菠萝果-柄分离机理研制了一种气动刚柔组合式的菠萝抓取末端装置,配合协作手臂可实现仿人工“掰断式”采摘作业,如图5 所示;同时,设计了“一种用于仿田间菠萝生长姿态的植株固定试验台架”和“菠萝果实断裂扭矩试验装置”相组合的试验平台,并通过果-茎断裂试验研究了果实断裂扭矩变化规律,获得了最佳断裂方式和条件,解决了田间菠萝种植周期长、试验开展困难且缓慢的问题,创制了室内全天候采收试验平台,如图6 所示。仲恺工业工程学院的张日红等[9-10]研制了一种菠萝自动采摘机,如图7 所示,采用自适应导向菠萝采摘器和垄线自主跟踪导航相结合的技术方案,但其主要依赖于对行控制的准确性,而且作业效率低、易伤芽苗,还不具备熟化落地的条件。中国热带农业科学院的邓干然研制了人工辅助式半自动机械化采收平台,如图8 所示,在一定程度上降低了劳动强度,提高了采摘效率。综上所述,目前对于菠萝的采收关键技术已经具备了一定的研究与试验基础,主要以一些高校的理论模型、组合收获装置为代表,但还未形成可落地的成熟装备,还需要集中力量突破技术瓶颈,形成可转化的实用成果。

图3 多柔性指滚筒菠萝采收机构

图4 7YLZG履带自走式高床作业机

图5 气动刚柔组合式的菠萝抓取末端装置

图6 菠萝果-茎断裂试验平台

图7 菠萝自动采摘机

图8 辅助式半自动机械化采收平台

2 短板技术分析

菠萝田间收获装备在实际应用中存在一些短板技术,这些技术限制了其效率和适用性。本节将详细讨论菠萝田间收获装备的短板技术,并从效率和适用性、损伤率、成本和维护困难性等方面进行分析。

2.1 行走底盘适应性差

菠萝种植通常在多种地形条件下进行,包括平地、丘陵和山区。在缓坡丘陵地带,地形起伏较大,地面可能不平整,存在斜坡、凹凸等不规则地形,这对行走底盘的稳定性和机动性提出了挑战。一些装备可能在斜坡上行走时出现不稳定或行走困难的情况,无法保持良好的平衡,影响了装备的操作和收获效率。一些机械化收获装备的行走底盘设计可能无法适应缓坡丘陵地带的复杂地形。此外,缓坡丘陵地带的地面可能具有较高的摩擦力,对行走底盘的牵引和推动能力提出了要求,一些装备的行走底盘设计可能无法提供足够的牵引力,导致其在复杂地形中移动困难或滑动[11]。

因此,为了提高菠萝田间收获装备在缓坡丘陵地带的适应性,需要改进行走底盘的设计,这可能包括增加底盘的稳定性和机动性,提高牵引力和推动能力,以应对复杂地形的挑战。同时,进行地形调查和预先规划也是重要的,以确保装备能够在特定地形条件下进行高效的收获操作。通过技术创新和装备改进,可以逐步解决行走底盘在缓坡丘陵地带的适应性问题,提升菠萝田间收获装备的整体性能和可靠性。

2.2 效率和适用性低

菠萝果实在尺寸和形状上存在较大的差异,这对收获装备的适用性提出了挑战。一些收获装备可能难以适应各种尺寸和形状的菠萝果实,导致收获效率的降低和操作困难。此外,相对于人工收获,当前的机械化收获装备在收获速度上仍然存在短板。这主要是由于机械化装备的操作和移动速度相对较慢,无法快速处理大量的菠萝植株。

2.3 损伤率较高

由于菠萝果实的外皮较硬,若操作不当或机械装备设计不合理,容易导致当前的收获装备在收获过程中对果实造成较高的损伤率。这些损伤可能包括果皮划痕、果肉压碎或破损等,从而降低菠萝的品质和商业价值[12]。

2.4 成本和维护困难性高

机械化收获装备的购买和安装需要较高的投资成本。对于小规模种植者而言,这可能成为一项经济负担,限制了此类装备的普及和应用。收获装备在使用过程中可能需要定期维护和维修,然而,由于技术复杂性和维护部件的可获得性等问题,装备的维护和维修可能具有一定的困难性,增加了运营成本和时间成本。

现阶段,对于果蔬作物类的经济作物,国内收获机械有着良好的技术基础和实践经验,此外,根据菠萝的生长特点及相关物理特性,设计出的喂入式割台装置,是目前提高收获效率的重点,在作业形式上将逐步引入半喂入、全喂入式收获装备。随着技术体系的改进与完善,相关附属产物(地上茎、茎叶等)可以被分选集中,作为可再生资源逐渐投入多方面的综合利用环节中。总而言之,菠萝的大面积田间采收装备研发应以点(单株试验)—线(多行作业)—面(高速作业)的趋势进行,逐步提高割台收获可靠性,向宽幅、高效、高适应性、精细化的趋势发展。

3 现存问题与未来展望

3.1 提高采摘收获装备可靠性

当前的菠萝收获方式与采摘手段主要是人工田间采摘,对于国内的菠萝收获装备的研究现状而言,其主要是沿着基于机器视觉识别平台逐步研发采摘机械手臂的路线发展,近年来大多科研人员及学者的研究与分析都主要致力于该方向。但对于目前技术体系尚未成熟的单株仿生采摘机构的基础研究,属于未来的精准农业范畴,对于市场经济的促进与发展,并不能在短时间内解决具体效率问题;此外,考虑到田间实际作业环境的复杂性与多变性,机器视觉、图像处理等识别技术多受气候、时间等因素影响,而随着未来无线数据网络传输技术的飞速发展,多种传感技术将拥有巨大的适用潜力,例如热红外传感、激光测距、雷达超声波定位技术等,其极有可能是高速精准采收效率瓶颈的重要突破点。

3.2 扩大田间运输装备覆盖面

近年来,国内菠萝田间采收运输设施已有了初步的改进,由传统人工为主的采集装车作业逐渐过渡到了运输车的引进与使用。国外发达国家虽然使用了大型运输工具,却也并非为菠萝采摘、运输的专用机械。整体而言,国内外在运输设施的投入成本上进行了有效的缩减,但在目前田间小区域分散采集方式的效率和规模上仍有待提高。

依据菠萝收获期生长形式的特点,运输车需逐步改进,解决通过性差、稳定性低的问题,对于不同生长环境的地理因素(如坡地、丘陵、湿地、沙土等多种地形特点),研制多功能型、高适应性的运输车。此外,建议在大型菠萝种植基地建立集中型、规模化的机械运输管理设施,旨在降低人力投入的同时,提高综合管理水平。

4 结论

综上所述,目前全球尚未有针对菠萝的专用收获装备,机械化收获仍面临一些挑战。传统的人工摘取和切割方法效率低且劳动密集,当前的机械化装备在适应性、损伤率和成本等方面也存在一些技术短板。尽管如此,农业科技的不断进步和创新为人们不断带来希望,针对这些短板技术的改进和优化将推动菠萝收获装备迈向更高效、更智能、更可持续的方向,加强与农业生产实际需求的结合,以实现菠萝产业的持续增长和繁荣。