建筑工程施工中深基坑支护施工技术管理研究

程周炳,闫艳艳,唐 敏,史立冉

(中国地质大学(武汉)校园规划与基建处,武汉 430074)

随着经济发展以及城市化进程的加速,高大建筑不断涌现。为了保证高大建筑物的稳定性,必须开挖深基坑以满足建筑物地基稳定性的需求。深基坑的稳定性成为基建安全性的保证以及城市发展的关键要素。由于软土建设项目的数量越来越多,相关的地质和周边条件也越来越复杂,基坑施工管理也越发重要[1]。此外,建筑业正朝着高层建筑的更深层次发展,深基坑支护技术的施工管理和技术水平明显提高,参与工程建设的各方越来越重视深基坑支撑技术的管理。此外,政府行政部门对深基坑施工的监管越来越严格,制定了相关基坑施工管理措施以防止深基坑事故发生。由此可见深基坑施工管理技术关系到财产和生命安全。

目前深基坑支护施工管理是工程中面临的难题,这是由深基坑开挖深度值大、稳定性差及土层地质复杂等因素造成的。虽然目前我国已经积累了大量深基坑施工管理的经验,但是相关事故仍有发生。而深基坑支护是保证基坑安全的主要设施,因此深基坑支护施工管理是深基坑工程必须面临和解决的问题。对此本文结合实际工程,针对具体的支护方式,论述了深基坑支护施工管理的关键细节,为相关工程提供了参考。

1 工程概况

拟建某大厦地下2 层,东西长70.0 m,南北长105.0 m,基坑坑底埋深11.4 m。基坑场地地面平整,地势没有明显山坡或丘陵地带。场地范围内与基坑开挖有关的土层依次如下。

第①层:填土,杂色,稍湿,稍密。

第②层:粉土,含有水分,黄褐色,中密到密实之间。

第③层:粉质黏土,具有一定可塑性、黄褐色,稍具腥味。

第④层:粉土,灰褐色,潮湿,密实。

第⑤层:粉土,密实,深灰色,稍具腥味,潮湿。

第⑥层:粉土,密实,灰褐色,潮湿。

第⑦层:粉质黏土,稍具腥味,黑灰色,有一定可塑性。

第⑧层:粉砂,密实,饱和。

第⑨层:细砂,密实,饱和,褐黄色。

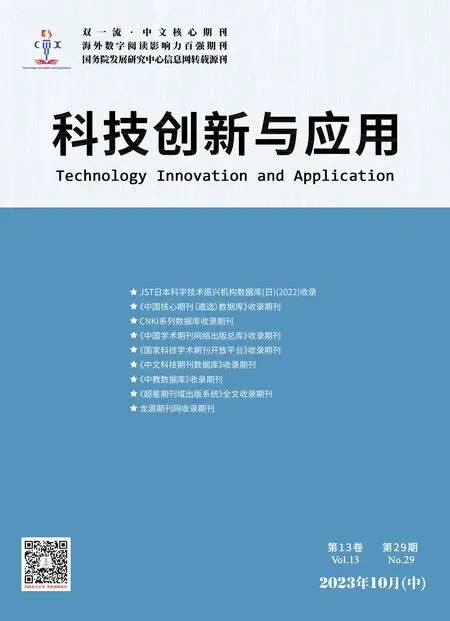

基坑上部3.0 m 按1∶0.3 放坡开挖,3.0 m 以下垂直开挖,采用水泥搅拌桩和锚索支护方案,桩径800 mm,桩间距1.5 m,有效桩长16.0 m,通长配筋。锚杆如下进行布置:第一排锚杆长度为11.0 m;第二排锚杆长度为11.0 m;第三排锚杆长度为11.0 m。锚索的横向间距为1.5 m。主要支护剖面如图1 所示。

图1 基坑支护剖面图

该深基坑支护的关键结构为水泥搅拌桩和预应力锚索。其中水泥搅拌桩作为关键承担荷载结构,其作用一是固定边坡土体,抑制边坡土体下滑变形。二是作为锚固结构,固定预应力锚索和土钉等结构。锚索的主要作用是通过预应力挤压边坡土体,降低边坡土体孔隙率,将边坡土体与水泥搅拌桩形成整体,增加边坡稳定性。本文将针对水泥搅拌桩和预应力锚索的施工技术管理进行论述分析。

2 水泥搅拌桩施工技术管理

2.1 水泥搅拌桩施工概念及工艺

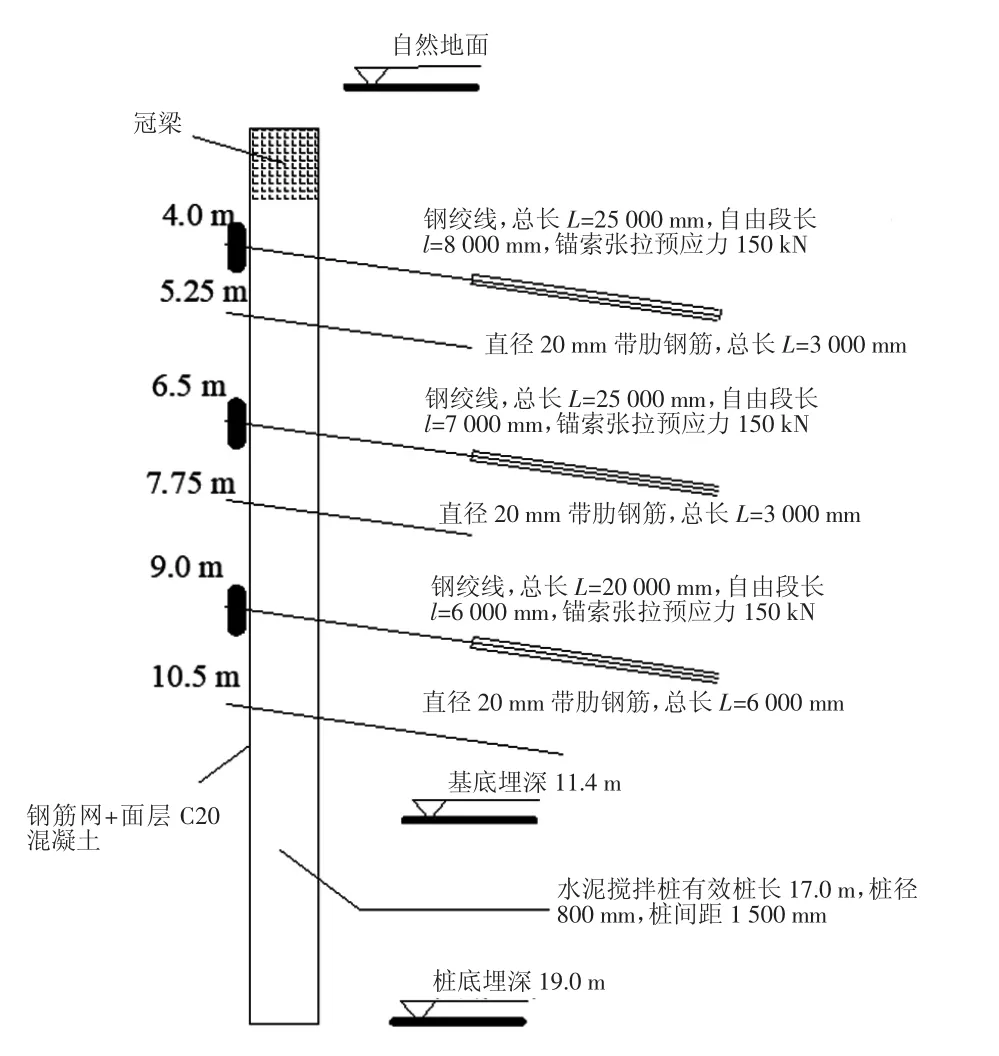

水泥搅拌桩以水泥浆为固化剂,通过钻杆和搅拌钻头将基底中的软土或砂与水泥浆强制混合,从而提高了基底的强度。该技术在软土加工中得到了广泛的应用,并取得了显著的效果。在现代深基坑支护技术中,通常将水泥桩与支护结构体系相结合,以增强基坑边坡稳定性[2]。搅拌桩的制造流程如图2 所示。

图2 搅拌桩施工流程图

2.2 水泥搅拌桩施工技术管理重点与难点分析

本工程基坑支护工程采用水泥搅拌桩加固基坑内外防水帷幕。由于施工地质条件恶劣,浆液中的混凝土搅拌机的质量受到很大损害。在水泥搅拌桩的早期施工中,小开挖导致桩内水泥土质量差、搅拌不均匀。根据原因分析,现场水泥浆液的生产方法是没有依据的,缺乏科学的管理手段,完全基于工人的个人工作经验。水和水泥的重量没有量化,现场产生的水泥浆液与项目标准之间存在显著差异。同时,水泥搅拌桩的快速成型使水泥和土壤的混合不均匀。为了确保水泥浆液的成分符合设计要求,有必要在项目开始前通过标准组装确定每次注入的水和水泥重量。定期或不定期检查水泥浆液浓度,严格控制搅拌桩下降速度,不定期进行检查,提高工人的培养水平。

浆液罐中的搅拌时间应至少保持3 min,以避免水泥离析。即使运输暂停,搅拌机也应继续搅拌。泥浆罐的容量应足够,不仅要避免水泥用量不足造成水泥搅拌桩强度不够,同时还要防止水泥用量过大,影响成型规模和质量。

在施工过程中,必须严格控制打桩机的提升速度。为了保证桩的质量,在钻孔和提升过程中必须使用慢速齿轮。这是因为需要留存足够的时间供水泥与泥浆反应,以满足水泥搅拌桩强度。

为确保桩端成桩质量,在钻孔至设计高度时,喷嘴应保持在桩底,以继续喷射。喷洒时间不应少于30 s,然后搅拌并均匀提升。当达到桩端的设计高度时,继续搅拌几秒钟,以确保桩头均匀紧密。

如果在施工过程中泥浆停止,应将桩机钻机降低到泥浆停止表面以下0.5 m 以上的位置,并在恢复泥浆供应时喷洒和升起泥浆。如果钻孔持续时间超过1 h,以防止泥浆硬化和堵塞管道,应首先提升钻杆,然后用清水清洗泥浆输送管。

3 锚索施工技术管理

3.1 锚索施工工艺

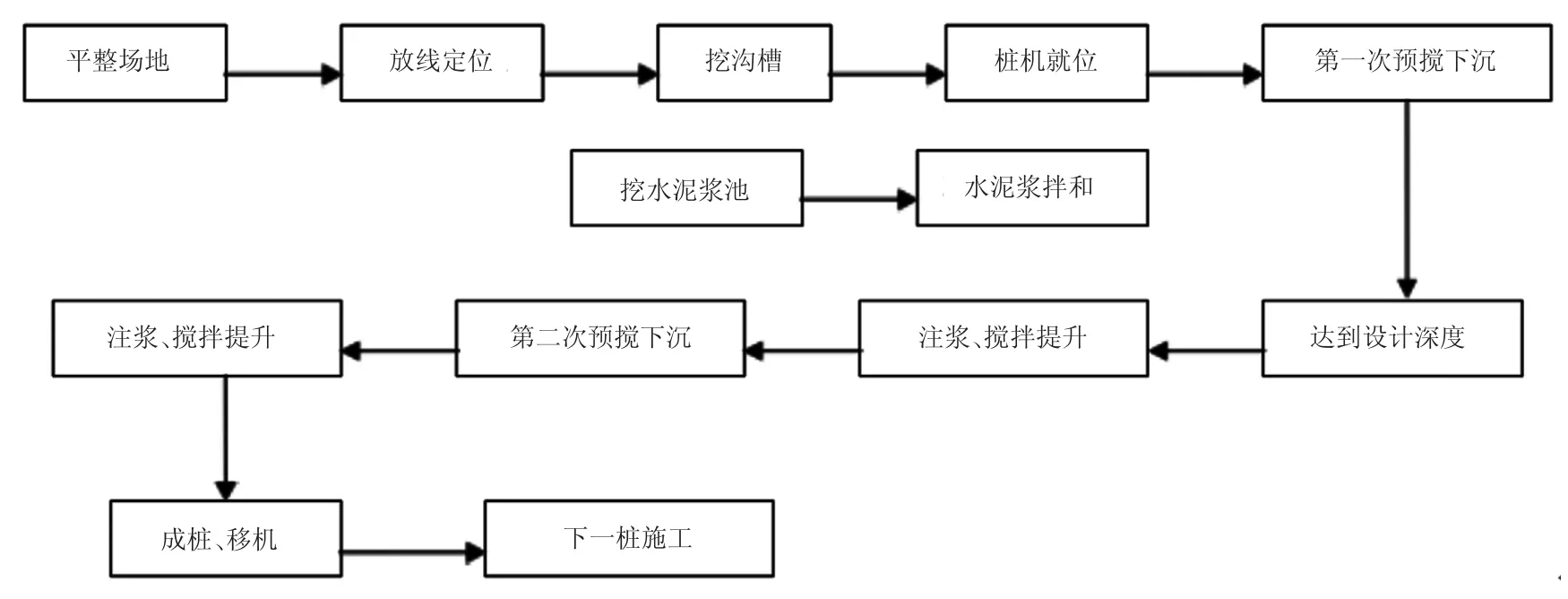

锚索施工工艺如图3 所示,主要包括锚索定位-锚索制作-锚索安装-清孔注浆-锚索张拉。

图3 锚索施工工艺

3.1.1 锚索定位

当土方开挖达到锚索高度以下20~30 cm 时,重新检查锚索的水平高度,并根据设计的锚索水平间距要求布置孔洞。

3.1.2 锚索制作

在使用3*7Φ5 锚丝材料之前,应将高强度预应力钢丝表面的油污和锈膜清除干净,并用研磨机进行切割。严禁使用焊接机进行燃烧。开放区域覆盖着柔软的橡胶波纹管,将其与锚索紧固件分开。

3.1.3 锚索安装

在下放锚索之前,穿孔管穿过每对钢丝环的中心,以避免卡在锚索之间,便于穿孔后拆除;二次水泥管与钢筋连接,在锚固区安装均匀的溢流水泥孔,并用胶带密封,以防止水泥浆进入管道。

3.1.4 清孔注浆

当钻孔深度达到设计深度时,使用水泥泵将大量清水注入钻孔,并将钻孔中的溶液和其他杂质排出钻孔,直到钻孔返回纯水[3-4]。

本工程锚索采用二次注浆工艺。第一种类型的水泥是水灰含量为0.45~0.55 的清洁溶液。42.5R 普通硅酸盐水泥。水泥浆应搅拌均匀并根据需要使用,并应在凝结前完成。在第一次溶液完成后3~5 h 进行第二次高压溶液。采用纯水溶液进行二次固结,水灰比为0.8~1.0。

3.1.5 锚索张拉

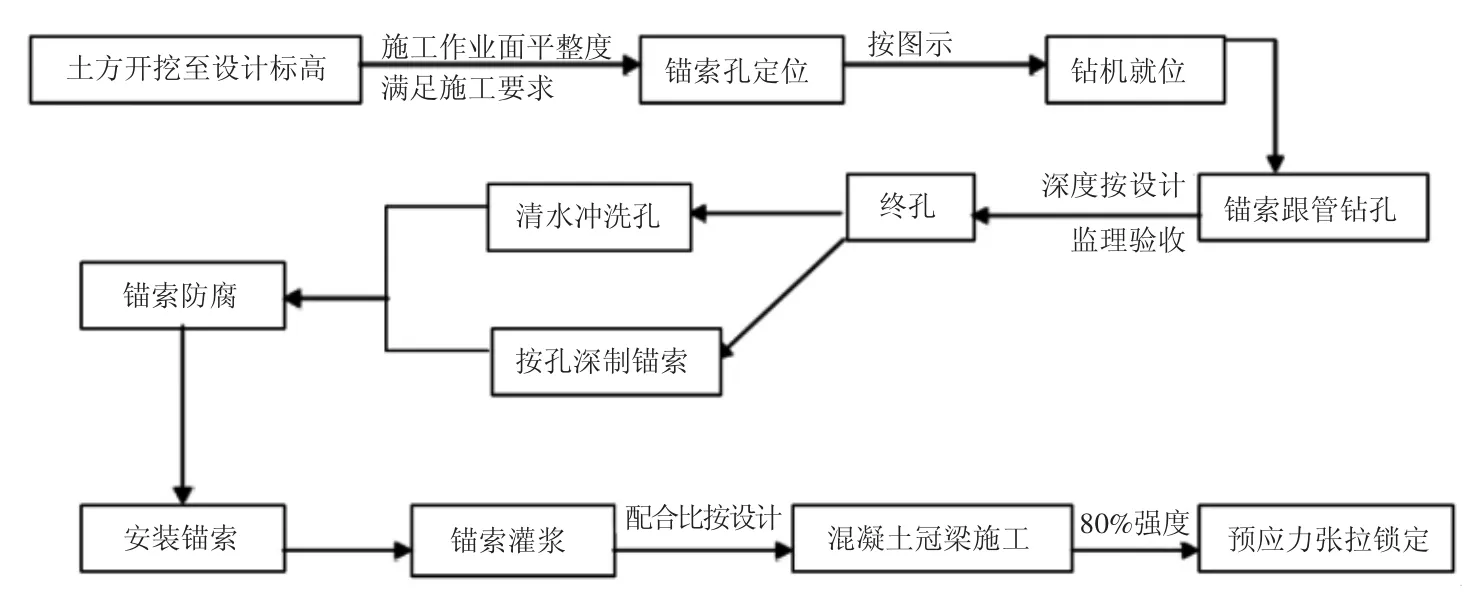

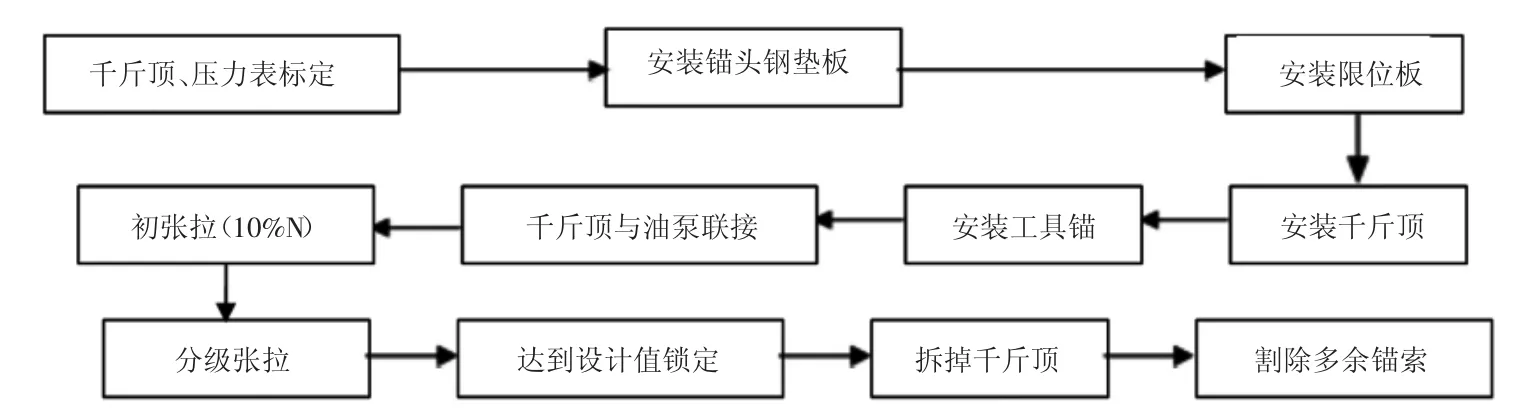

锚索张拉工序如图4 所示。锚索浇筑完成28 d后,冠梁混凝土达到设计强度的80%以上,即可进行锚索预安装。安装千斤顶、压力表和机油泵后,可以开始张紧。在锁定夹紧装置之后,压力必须逐渐施加。

图4 锚索张拉工序

3.2 锚索施工技术特点

锚索施工的主要特点是在锚固点铺设锚固件。当锚杆达到一定强度后,拉动锚索,向支护桩提供锚固力,在桩与基坑地面之间形成整体支护体系,降低支护桩的水平位移和内力,将基坑变形控制在规范允许范围内。锚索通常用于基坑保护系统,因为其占用面积小且易于使用。然而,锚索的施工必须取决于地质条件、材料厚度和施工方法,所有这些都会影响锚索的强度和基坑的变形程度。因此,有必要在施工过程的每个阶段加强施工管理,特别是在土壤条件方面。应进行技术试验,以确定在地质条件下锚索施工是否符合设计要求。通过加强施工过程中的重要环节管理,采用正确的设计技术和方法,保证预应力锚杆的管理。

3.3 锚索施工技术管理的关键点

3.3.1 锚索施工质量控制

①施工时钻机应平整,以避免钻井过程中的波动影响钻机质量。②应使用指南针检查钻头的倾斜角度,偏差应控制在±1°以内。③由于本项目地质条件较差,在施工过程中使用房屋对墙体和孔洞进行观测。④锚索制作完成后,进入锚孔前必须经过监管部门或甲方的检查。⑤严格按照水泥成分的实际比例,不得有小颗粒。泵送前,用筛子过滤,防止泥浆泵堵塞。⑥在铺设锚索之前,必须清除孔内的淤泥或沉积物,直到流出干净的水,以避免孔内淤泥对水泥淤泥厚度的过度影响。⑦泥浆从孔中排出后注入锚索后,通常需要在第二天填充浇筑的锚孔。

3.3.2 锚索技术管理的重难点

预应力锚索之所以能在技术支撑中发挥重要作用,不仅在于其原材料的质量保证,还在于锚的固效果。然而,锚能否承受预载取决于钢绞线和砂浆之间的摩擦力,以及整个水泥体和锚墙之间的摩擦力。由于本工程地质条件复杂,岩石在基坑支护工程中的位置较深,因此无需将锚索末端固定在岩石上。结构端部应固定在泥沙或中粗砂中,而锚索在泥土、泥沙、淤泥和中粗砂层中的施工质量会直接影响张拉预应力,进而影响锚索预紧力和基坑边坡整体性的可靠性。以确保锚索本体质量符合设计要求[5-6]。

该项目地质条件恶劣,淤泥层太厚,无法使用传统钻机钻取锚索,因此必须确保末端锚索的强度。在施工管理方面有必要持续监测从孔道中冲洗出来的杂质,以确定中粗砂层的分布深度。同时为了防止其他杂质影响施工质量,应该使用二次注浆的清洁水用于注浆锚索孔冲洗[7-8]。第二次固结在第一次压实后4 h 进行,同时为了加强施工质量管理,必须依据测力仪数据集中进行校正。在开挖过程中,锚索的张力增加,基坑顶部的水平位移发生显著变化。锚索施工28 d 后,应将锚索拉紧。应在应力测试之前进行,以确保所有预应力钢扭结中的应力是均匀的。同时锁定锚索张力后,无需快速切断锚索末端多余部分,防止二次张紧锚索松动[9-10]。

4 结论

本文结合实际工程案例,论证了深基坑支护中的水泥搅拌桩和锚索的施工管理的重难点,结论如下:

1)水泥搅拌桩施工管理的重点是确保水泥搅拌桩的质量,为了保证强度质量,施工管理中心需要满足水泥浆浓度;为了保证水泥搅拌桩成型质量,需要控制浆液注浆速度以及设备提升速度。

2)锚索施工的关键要素是锚固体质量,以保证足够锚固力的产生,保障锚索作用范围内土体和桩的有效结合。