基于ANSYS的高效沉降槽支腿结构有限元分析及结构优化

刘 晨,狄 声,王学勇

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

高效沉降槽是氧化铝生产过程中比较复杂且不可或缺的大型液固分离设备。高效沉降槽具有处理量大,能耗低,洗涤效率高等优点[1]。随着氧化铝生产规模迅速扩大,以及铝土矿品味的持续下降,拜耳法氧化铝生产工艺中沉降槽处理赤泥量不断增加,沉降槽的数量及处理量急剧增加,因此对沉降槽局部结构形式修改,使沉降槽轻量化,减少用料成本,并保证沉降槽结构强度及稳定性越发紧迫[2]。

本文针对上述目标,对沉降槽支腿进行了有限元分析计算,优化支腿结构形式及支撑形式。本文以某氧化铝项目Φ20 m高效沉降槽为例,对优化结构之后的沉降槽关键部件(支腿)进行了分析计算,在保证沉降槽整体工况稳定性的基础上,减少支腿部件的钢材用量,有效降低了设备制造成本。

1 沉降槽支腿的分析校核

1.1 工况载荷条件

根据某氧化铝项目100万吨产能设计需要,需匹配6~8台Φ20 m×12.5 m的高效沉降槽。在沉降槽实际运行过程中,沉降槽支腿主要承受载荷有:物料质量(密度为1.5 t/m3)、槽体质量、桁架质量、搅拌重量及附属部件重量,共计约6 800 t,同时考虑风载、地震及雪载的影响。

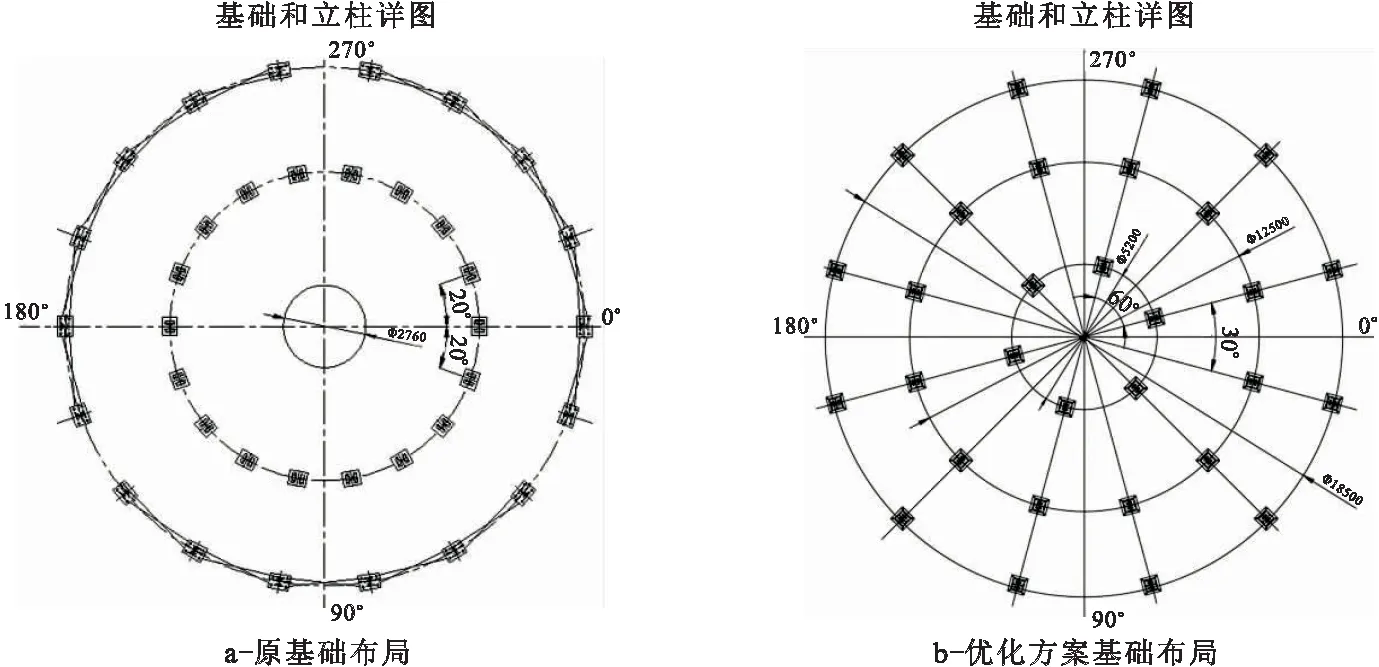

1.2 目前项目基础分布与优化方案基础分布

在氧化铝场实际生产过程中发现,沉降槽底部排料筒清理积料困难,并且沉降槽底部搅拌装置检修困难,本文根据上述情况将底部排料筒抬起,新增一圈内部支腿支撑,内圈支腿呈60°均布。并减少中圈(即布局方案内圈支腿)、外圈支腿总数量,由原来的20°圆周均布变成30°圆周均布。新布局方案可以大幅减少钢材成本及沉降槽基础建设成本和解决上述生产中的实际困难。原布局方案如图1(a)所示,新布局方案如图1(b)所示。

图1 基础布局形式

从图1中可以看出,原布局方案的Φ20 m沉降槽基础布局采用两圈支腿支撑,并将底部排料筒落地。内外圈支腿间距约在4 m,角度呈20°在圆周方向均布,内圈和外圈各18根支腿,共36根支腿。新布局方案采用取消中心筒,增加一圈支腿,各支腿之间角度增大,最外圈支腿和中间支腿均为12根,最内圈支腿为6根。

2 高效沉降槽支腿结构强度分析

沉降槽支腿结构强度分析分为两部分,首先计算沉降槽在外界载荷作用下各个支腿及筒节的应力状态,对应力结果进行应力评定,然后计算沉降槽在受到外界载荷的作用下的稳定性能,同时满足上述要求时认定沉降槽支腿符合强度要求[3]。

2.1 沉降槽支腿有限元分析计算

2.1.1 槽体有限元模型的建立

由于沉降槽附属结构比较多且复杂,采用全建模的方法容易造成网格差异大,影响计算时间和结果准确度。因此本文使用有限元软件Ansys建立了精简化沉降槽模型,用来分析其受力及变形情况[4-5]。

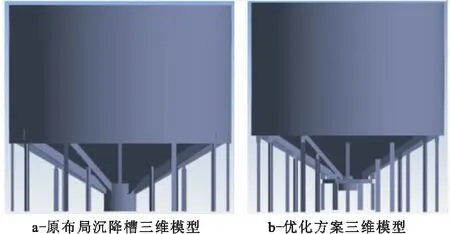

图2(a)是Φ20 m沉降槽的数值模型,排放筒作为支撑的一部分,置于地面上。图2(b)可以看到底部排料筒从落地变为悬浮,并在内圈支腿处增加了一圈环型结构,此结构主要是为了连接内圈支腿与排料筒部件,可提升沉降槽整体刚性。模型采用壳单元,沉降槽主要包括直筒段、锥体、锥体辐射梁、内圈支腿、中圈支腿和外圈支腿。

图2 沉降槽三维模型

2.1.2 载荷和边界条件的确定

载荷施加:

1)物料产生的静压力:作用在槽体内侧(包括弧板和底部排料筒内部),

F静=ρgh

(1)

式中:ρ为料浆密度,g为9.8 m/s2,h为物料高度。

2)槽体顶部桁架、搅拌装置产生的荷载简化为作用在槽壁上的均布力。

3)风载:作用在槽体壁面上的均布载荷,数值为400 N/m2。

4)边界条件:本优化方案支腿底部为固定支撑,无其他约束。

2.1.3 有限元仿真计算

2.1.3.1 原布局方案下支腿的应力(Von-Mises应力)和变形

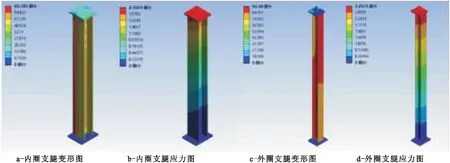

原方案有限元模型根据上述边界条件以及载荷进行有限元分析计算,得到有限元分析结果如下,图3(a)和图3(b)所示为内圈支腿的应力和变形,图3(c)和图3(d)所示为外圈支腿的应力和变形。

图3 原方案沉降槽支腿变形及应力图

2.1.3.2 优化方案下支腿的应力(Von-Mises应力)和变形

如图4(a)、图4(b)和图4(c)所示为支腿的变形图,图5(a)、图5(b)和图5(c)所示为支腿的应力图。

图5 优化方案沉降槽支腿应力图

2.1.4 结果分析

因为沉降槽属于大型非标设备,结构相对复杂,由于存在截面尺寸急剧变化的情况,难免会在尖点处出现应力集中,这种结果是无法避免的,本文对出现应力集中的点不予单独考虑。本文主要对支腿进行结构优化和对比分析,原项目中采用两圈支腿结构,共36根;优化方案中采用三圈支腿结构,共30根。已知材料Q235B在常温下许用应力值为140 MPa,可得以下结论:

1)原项目方案下支腿的变形和应力分布

从图3(a)和图3(c)可以看出,内圈支腿最大变形为2.1 mm,外圈支腿最大变形为3.2 mm。从图3(b)和图3(d)可以得到内圈支腿应力分布在60.785 MPa范围内,外圈支腿应力分布在95.39 MPa范围内,两圈支腿应力和变形在允许的范围内,故可满足实际生产需求。

2)本文提出的优化方案下支腿变形和应力分布

从图4可以看出,内圈支腿最大变形为1.3 mm,中圈支腿最大变形为2.0 mm,外圈支腿的最大变形为2.6 mm。从图5可以得到内圈支腿应力分布在120.48 MPa范围内,中圈支腿应力分布在85.98 MPa范围内,外圈支腿应力分布在97.61 MPa范围内,三圈支腿应力和变形在允许的范围内,故可满足实际生产需求。

3)高效沉降槽优化效果

根据上文计算结果证明,将沉降槽底部排料筒抬起,新增一圈支腿支撑后,沉降槽稳定性及结构强度均符合要求。根据新布局方案每台沉降槽可以减少6根支腿,沉降槽重量可以减少2~3 t。在节约成本的同时还适当减轻重量,减少土建投资成本,同时也解决了沉降槽底部排料筒清理积料困难以及沉降槽底部搅拌装置检修困难等问题。

2.2 内、中、外圈支腿稳定性计算

首先进行沉降槽支腿稳定性能计算,本设备支腿按等断面立柱受压稳定性计算[6-8]。

(2)

式中:P为实际工作载荷,单位N;A为压杆断面的毛面积,单位cm2;φ为中心压杆折减系数;σP为强度计算时材料的许用应力,单位N/cm2。

(3)

式中:λ为压杆的柔度(长细比);μ为压杆的长度系数;L为压杆全长,单位cm;imin为压杆截面的最小惯性矩,单位cm4。

2.2.1 原布局方案中支腿失稳计算

2.2.1.1 原布局方案内圈支腿失稳计算

内圈立柱梁型号为:HW428×407×20×35,根据机械设计手册可查A,计算出imin,μ取值为2,带入公式(3),可求得λ=51,求得φ=0.89,将值带入式(2)中,得σ=9 023 N/cm2<σP。所以,内圈立柱满足稳定性要求。

2.2.1.2 原布局方案外圈支腿失稳计算

外圈立柱梁型号为:HW428×407×20×35,根据机械设计手册可查A,计算出imin,μ取值为2,带入公式(3),可求得λ=51,求得φ=0.89,将值带入式(2)中,得σ=9 023 N/cm2<σP。所以,外圈立柱满足稳定性要求。

2.2.2 优化方案中支腿失稳计算

2.2.2.1 优化方案中内圈支腿失稳计算

内圈立柱梁型号为:HW428×407×20×35,根据机械设计手册可查A,计算出imin,μ取值为2,带入公式(3),可求得λ=51,求得φ=0.89,将值带入式(2)中,得σ=9 023 N/cm2<σP。所以,内圈立柱满足稳定性要求。

2.2.2.2 优化方案中中圈支腿失稳计算

中圈立柱梁型号为:HW350×350×12×19,根据机械设计手册可查A,计算出imin,μ取值为2,带入公式(3),可求得λ=88,求得φ=0.66,将值带入式(2)中,得σ=10 598 N/cm2<σP。所以,中圈立柱满足稳定性要求。

2.2.2.3 优化方案中外圈支腿失稳计算

外圈立柱梁型号为:HW414×405×18×28,根据机械设计手册可查A,计算出imin,μ取值为2,带入公式(3),可求得λ=103,求得φ=0.59,将值带入式(2)中,得σ=13 633 N/cm2<σP。所以,外圈立柱满足稳定性要求。

3 结 论

1)本文对沉降槽原有设备支撑方式提出了一种全新优化方案,采用增加支腿圈数,增加直径范围内宽度的支撑布置方案,利用ANSYS对新支腿布局进行重新的设计分析。

2) 新方案下,三圈支腿均符合强度和失稳要求,均可满足实际生产需求,并且底部排料筒的悬浮也方便了该设备槽底大型检修设备的自由顺利通过。

3) 新布局方案下型钢的选型及支腿数量减小,优化方案实现了降低设备总体重量的经济目标,最终单台沉降槽重量减少2~3吨。在现场实际生产中,以100万吨/年产能氧化铝生产线为例,可节约材料量12~24吨,折合人民币15万元~30万元,适当减少了投资建设成本。同时,将排料筒抬起后,解决了沉降槽底部排料筒积料及结疤的产生,方便沉降槽底部搅拌装置检修,降低维修成本。