炼油装置停工腐蚀检查情况分析及建议

郝新焕

(中国石油独山子石化分公司研究院,新疆 独山子 833699)

0 引言

炼化装置长周期安全运行是企业发展的关键,特别是近几年,随着石油资源的深度开采以及进口高硫、高酸、高氯原油的不断增加,原油劣质化趋势日趋明显,设备腐蚀问题突出,影响装置安稳长运行。为了了解炼化装置的腐蚀情况,及时采取有效措施,避免腐蚀事故的发生,保证装置安稳长运行,除了正常生产中的腐蚀监检测,还要在装置停工期间进行全面的腐蚀检查工作,全面了解装置设备的腐蚀环境和腐蚀状况,及时处理腐蚀严重或存在安全隐患的设备和管线;同时有针对性地采取防护措施,加强科学管理,降低装置腐蚀风险,保障装置的长周期安全运行。

1 炼油装置整体情况

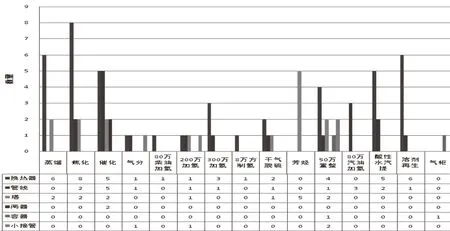

2019年,某石化公司对炼油装置进行腐蚀检查,涉及蒸馏装置、焦化装置、200万蜡油加氢装置、300万直柴加氢装置、80万催焦柴加氢装置、制氢装置、硫磺回收装置、酸性水汽提装置、溶剂再生装置、催化装置、气分装置、重整加氢裂化装置、80万汽油加氢装置、50万重整装置、38万吨芳烃装置、干气脱硫装置、气柜装置共17套装置。其中15套装置共发现问题84项,两套装置问题为0。从统计数据(如图1所示)可以看出,问题由多到少依次为:催化14起,占总数的16.7%;焦化12起,占总数的14.3%;重整10起,占总数的11.9%;蒸馏8起,占总数的9.5%;酸性水汽提7起,占总数的8.3%;溶剂再生7起,占总数的8.3%;芳烃5起,占总数的6.0%;干气脱硫4起,占总数的4.8%;200万蜡油加氢4起,占总数的4.8%;300万直柴加氢加氢4起,占总数的4.8%;气分3起,占总数的3.6%;80万汽油加氢3起,占总数的3.6%;其余的为0。

图1 炼油装置停工腐蚀检查问题分布

腐蚀问题较多的装置是催化、焦化、重整、蒸馏、酸性水汽提和溶剂再生装置。

2 腐蚀设备类型情况

此次腐蚀检查主要对装置重点腐蚀部位的两器、塔、容器、换热器、管线、小接管进行腐蚀检查。

对腐蚀检查发现问题所属设备情况统计,从图2可以看出问题分布情况:换热器(43台,占51%)、管线(18条,占22%)、塔(15座,占18%)、两器(2台,占2%)、容器(2台,占2%)、小接管(4条,占5%)。

图2 炼油装置停工腐蚀检查问题设备分布腐蚀设备类型分布情况

对发现问题较多的换热器、管线、塔的分布情况进行统计,从图3可以看出:

图3 炼油装置停工腐蚀检查问题设备具体分布

问题换热器共43台,发现问题最多的装置是焦化,8台,占换热器问题总数的18.6%;其次是蒸馏、溶剂再生各6台,各占总数的14%;催化、酸性水汽提5台,各占总数的11.6%;50万重整4台,占总数的9.3%;300万加氢3台,占总数的7.0%;干气脱硫2台,占总数的4.7%;气分、80万柴油加氢、蜡油加氢、8万方制氢各1台,各占总数的2.3%。

问题管线共18条,最多的装置是催化,5条,占管线问题总数的27.8%;其次是80万汽油加氢3条,占总数的16.7%;焦化、酸性水汽提各2条,各占总数的13.3%;50万重整、气分、蜡油加氢、300万加氢、干气脱硫、溶剂再生各1条各占总数的5.6%。

有问题的塔共15座,最多的装置是芳烃,5座,占炼油厂塔问题总数的33.3%;其次是蒸馏、焦化、催化、50万重整各2座,各占13.3%;蜡油加氢、干气脱硫各1台,占6.7%。

有问题的两器共2台,都在催化装置。

小接管共4条,重整装置2条, 蜡油加氢装置和干气脱硫装置各1条。

3 腐蚀问题原因情况

对腐蚀检查发现的84个问题,从腐蚀原因进行统计分析,结果如图4所示。

图4 腐蚀问题原因统计

图5 腐蚀问题原因分布

从腐蚀原因来看,炼油装置腐蚀原因最多的为低温硫腐蚀36起,占总数的33%;其次是冲刷腐蚀22起,占总数的20%;高温硫腐蚀9起,占总数的8%;湿硫化氢腐蚀为6起,占总数的5%;铵盐垢下腐蚀和机械损伤为各5起,占总数的5%;应力腐蚀开裂和环烷酸腐蚀各为4起,各占总数的4%;循环水腐蚀和二氧化碳腐蚀各3起,各占总数的3%;保温层下腐蚀为2起,占总数的2%;其它为9起,各占总数的8%。

3.1 从腐蚀原因分布情况来看

低温腐蚀主要发生在催化和溶剂油再生各7起;其次焦化5起;酸性水汽提4起;50万重整3起。

冲刷腐蚀主要发生在50万重整4起;催化和80万汽油加氢各3起;焦化、芳烃、酸性水汽提和溶剂油再生各2起。

高温硫腐蚀主要发生在蒸馏5起;焦化2起;催化和蜡油加氢各1起。

湿硫化氢腐蚀主要发生在焦化和80万汽油加氢各2起;20万重整和干气脱硫各1起。

铵盐垢下腐蚀主要发生在300万加氢和50万重整各2起;蒸馏1起。

应力腐蚀开裂主要发生在芳烃和50万重整各2起。

循环水腐蚀主要发生在80万柴油加氢和50万重整各1起。

二氧化碳腐蚀主要发生在焦化2起;8万方制氢1起。

保温层下腐蚀主要发生在催化和气分各1起。

3.2 腐蚀问题分析

3.2.1 催化装置

催化装置腐蚀问题主要是低温硫腐蚀,发现7起,发生在换热器4起,液化气和贫液管线3起;其次冲刷腐蚀3起,发生在液化气和贫液管线;高温硫腐蚀1起,发生在回流线;保温层下腐蚀1起,发生在原料油输送线。从腐蚀检查情况来看,装置腐蚀主要表现为反再系统催化剂引起的磨蚀及高温导致衬里失效开裂;分馏塔顶换热器管束腐蚀,腐蚀机理为H2S+HCl+H2O[1-5]腐蚀环境与垢下腐蚀共同作用的结果;管线腐蚀主要在吸收解吸塔顶馏出线腐蚀减薄,腐蚀机理为H2S+HCN+H2O;循环水存在一定的结垢倾向。

建议装置加强原料油氯含量的监测,判断分馏塔积盐情况;控制塔顶内部操作温度高于水露点温14~28℃[3],控制分馏塔塔顶回流,避免塔内因塔顶回流形成液相水腐蚀环境;分馏塔顶挥发线可根据实际情况加注缓蚀剂[1-5],减轻装置的腐蚀;建议对水稳剂的阻垢性能予以评价,同时监测高温水冷器的循环水出口温度和循环水流速,防止温度过高或者流速过低加速循环水结垢。

3.2.2 焦化装置

焦化装置发现的腐蚀主要是低温硫腐蚀,发现5起,发生在分馏塔塔顶后冷器;其次高温硫腐蚀2起,发生在蒸汽发生器;湿硫化氢腐蚀2起,发生在稳定塔后冷器的壳体;溶解氧、CO2、盐类等腐蚀2起,发生在稳定塔后冷器的壳体;冲刷腐蚀2起,发生在管线弯头处。从腐蚀检查情况来看,腐蚀主要表现在分馏塔顶后冷器及稳定塔顶后冷器管束的低温H2S+HCl+H2O[6]腐蚀和循环水腐蚀;管线问题主要集中在空冷器进出口弯头的冲刷腐蚀。

建议装置根据原油硫、酸值的情况,做好材质腐蚀适应性评价;关注分馏塔的操作条件,保证温度与压力匹配,确保硫化氢、氯化氢、水分基本上都能以气相从塔顶溢出;同时注意分馏塔顶换热器要有足够的换热面积,确保油气全部冷凝成液体;循环水腐蚀(和结垢)要加强换热器的合理选择、运行和冷却水系统的化学处理的管理。

3.2.3 重整装置

重整装置发现的腐蚀主要是冲刷腐蚀4起;其次低温硫腐蚀,发现3起,发生在稳定塔底回流罐、干气线、液面计下接管;应力腐蚀开裂2起;铵盐垢下腐蚀2起;湿硫化氢腐蚀1起;循环水腐蚀1起;焊接1起。腐蚀主要表现为稳定塔塔顶封头和塔壁的均匀腐蚀+坑蚀,铵盐结晶引起的垢下腐蚀以及循环水垢下腐蚀。

建议装置加强原料的硫、氮、氯含量监测,减少预加氢系统结盐风险;可通过注水控制预加氢反应器后干态结盐问题;可根据实际情况选择在预加氢汽提塔塔顶挥发线进空冷之前,连续注入缓蚀剂、水,降低介质的腐蚀。

3.2.4 蒸馏装置

蒸馏装置发现的腐蚀主要是高温硫腐蚀,发现5起,发生在原油、初底油与常压和减压系统介质换热的换热器;其次环烷酸腐蚀,发现问题4起,发生在原油、初底油与常压、减压系统介质换热的换热器和减压塔;低温硫腐蚀2起,发生在常压塔塔顶和初顶油气冷却器;铵盐垢下腐蚀[7,8]1起,发生在常压塔塔顶。从腐蚀检查情况来看,蒸馏装置整体腐蚀较轻,腐蚀主要表现在低温冷凝冷却系统,其中以“常压塔顶”及其冷凝冷却系统最为严重。常减压塔高温部位的虽然存在一定数量问题,但整体不严重。这是由于关键部位选材合理,加上原油硫含量、酸值相对较低,所以常减压加热炉、常压塔、减压塔以及其高温侧线的高温硫、环烷酸腐蚀程度相对轻得多。换热器腐蚀问题数量较多,这与常减压装置的特点有关(换热器数量基数大)。

蒸馏装置的腐蚀的根本原因是由加工的原油性质决定的,因此要做好原油的掺炼;低温部位要继续做好“一脱三注”[8];高温部位要做好材质升级[9],要考虑同步升级,即材质要连续,防止电偶腐蚀和异种金属焊缝开裂。

3.2.5 酸性水汽提装置

酸性水汽提装置发现的腐蚀主要是低温硫腐蚀,发现4起,发生在汽提塔底重沸器2起和原料水-净化水换热器2起;冲刷腐蚀2起,发生在原料水-净化水换热器和凝结水管线。从腐蚀检查情况来看,腐蚀主要表现为水冷器的结垢及垢下腐蚀、容器整体腐蚀轻微,主要在燃料气分液罐内破沫网;管线问题为低分气管线腐蚀减薄。

在日常管理中,要加强脱丁烷塔顶及冷凝冷却系统腐蚀监测和低分气管线腐蚀减薄测厚;注意控制脱NH3汽提塔塔顶温度应防止气体冷凝物腐蚀和NH4HS堵塞;酸性水-净化水换热器前,H2S汽提塔顶挥发线汽提塔出口注缓蚀剂;为防止塔顶冷凝器的堵塞和腐蚀,可采取间断注水或用蒸汽加热措施;同时加强循环水系统的管理。

3.2.6 溶剂油再生装置

溶剂油再生装置发现的腐蚀主要是低温硫腐蚀,发现7起,发生在再生塔底再沸器、再生塔顶后冷器和闪蒸后贫富液换热器;冲刷腐蚀2起,发生在再生塔底再沸器;循环水腐蚀1起,发生在闪蒸后贫富液换热。从腐蚀检查情况来看,腐蚀主要表现为胺液再生塔和富胺液换热器腐蚀。

装置应加强原料分析,全面了解腐蚀性介质的情况;严格控制系统中的氧含量,定期置换溶剂,控制溶剂中热稳态盐的产生;对于贫富胺液换热器可考虑采用304不锈钢管束。

4 建议

(1)加强原料腐蚀性介质监测。继续做好原料油及各馏分的成分、腐蚀性介质的分析,根据监测情况及时调整原料掺炼比、工艺操作及相关防腐措施,从源头上降低装置的腐蚀风险;

(2)加强腐蚀监检测,尤其对腐蚀状态进行实时监测。通过在线监测、定点测厚、采样分析等手段,掌握主要设备的腐蚀动态状况以及装置关键部位,提高设备维护的主动性、有效性,提高设备管理水平,避免过多非计划性停工现象,将腐蚀降到最低;

(3)炼油装置腐蚀设备最多的为换热器,应对换热设备进行重点关注,合理采用工艺和材质防腐手段,加强循环水运行管理,合理选用水处理配方,控制冷却水流速。应当对影响换热器腐蚀和结垢的工艺参数进行监控,包括冷却水的pH值、氧含量、生物杀灭剂存留量、生物活性、冷却水出口温度、烃杂质和工艺介质泄漏量;

(4)加强数据分析管理。建立统一的腐蚀管理平台,将设备的基本情况、检修更换情况、工艺防腐措施及效果、装置腐蚀监检测数据、防腐报告、腐蚀案例等录入,定期进行统计分析,以便于管理部门和装置技术人员及时掌握设备腐蚀情况,以采取有效措施预防腐蚀事故的发生。