工字形流道液冷板式换热器用于电池热管理的数值研究

何 平 卢 浩 范益伟 张 强 黄泽忠 朱银锋

(1 安徽建筑大学机械与电气工程学院 合肥 230601;2 武汉科技大学冶金装备及其控制省部共建教育部重点实验室 武汉 430081)

随着环境污染和能源短缺等问题的日益凸显,以电动汽车(electric vehicle,EV)为代表的新能源行业得到了快速发展。EV的续航增强以及快速充电技术的实现都离不开电池技术的创新,动力电池为EV的性能提供了保障[1]。锂离子电池因高能量密度、高标称电压和低自放电等优点成为现阶段EV的首选[2]。然而,锂离子电池的性能发挥极易受到温度的影响,温度过高会造成热失控,永久损伤电池[3]。锂离子电池的最佳工况温度区间为15~40 ℃[4]。因此,高效的电池热管理系统是非常必要的。

电池热管理系统根据冷却介质的不同分为:空气冷却、液体冷却、相变材料冷却和上述冷却策略的组合[5-7]。液体冷却因其高效的冷却效率已成为现阶段电池热管理系统研发的热点。液体冷却分为直接接触冷却和间接接触冷却[8]。直接接触冷却受到电池密封封装技术的限制,冷却液一旦侵入电池内部就会损伤电池寿命[9]。间接接触冷却通过冷却液在液冷板内部流道流动带走热量,从而解决了冷却液外泄的问题[10]。有关液冷板的研究主要集中于内部流道的优化设计。K. Monika等[11]在相同的流道体积下研究蛇形、U形、直线型和六角形流道的散热性能。结果表明,分流流道相比于螺旋流道具有更好的均匀性和传热能力。孔为等[12]设计了一种对称蛇形流道来解决传统流道耗能高的问题。由于子流道的设计,对称蛇形流道能够显著减小电池热管理系统的能耗,其压降相比于蛇形流道降低42.6%。Xu Jing等[13]为了提高电池能量密度设计了一种不规则F2型液冷板并采用M形排布方式。结果表明:电池的最高温度降低了4.3%,散热效率和功耗也更为优越。李浩等[14]以均温板为研究对象,向流道注入环保工质R1233zd,研究均温板表面温度变化。实验中,热源功率分别为345、690 W;蒸发器进口温度分别为0、-5 ℃。结果表明:当热源功率不变时,降低蒸发器入口温度,均温板表面平均温度下降7.69 ℃,表面温差下降9.10 ℃。

此外,已有学者对双层通道液冷板的开发进行了研究。Deng Tao等[15]设计了一种双层叶状流道液冷板。通过构造结构参数,建立液冷系统传热能力与压降之间的函数关系,采用遗传算法进行优化。结果显示,在最高温度和表面温度标准差降低的同时压降也随之减小。Fan Yiwei等[16]基于结构理论提出一种双层树枝状流道液冷系统。将液冷板与蛇形和平行流道进行了传热对比。实验结果显示,优化的液冷板最高温度、表面温度标准差和压降分别下降了13.29 ℃、3.35 ℃和382.1 Pa。

本文以锂离子电池为研究对象,提出一种双层工字形流道液冷板,研究锂离子电池体积热源的产热模型,通过构造结构参数研究液冷板最佳传热性能,通过正交试验得出结构参数的最佳组合。最后,对比在不同入口条件下,液冷板最高温度、表面温度标准差和压降的变化情况。将优化后的双层工字形液冷板与具有相同传热面积的蛇形流道液冷板进行对比。

1 模型与方法

1.1 液冷板的设计

参考仿生学对于分形结构的研究,设计了双层工字形流道液冷板,如图1(a)所示。液冷板顶部有32块锂离子电池串并联放置。液冷板的外部尺寸为439 mm×313 mm×12 mm,冷却剂的入口和出口分别位于液冷板的对立侧。液冷板内部流道分为上层的散热层(红色箭头流向)和下层的收集层(蓝色箭头流向),如图1(b)所示。内部流道的总厚度为8 mm。液冷板的上下层流道除了冷却剂入口和出口流道外均是对称的,单层流道在x-y平面上也是对称的。

图1 液冷板结构

1.2 控制方程

为了简化计算热响应,进行如下假设:

1)冷板是均匀的,传热性在各个方向上是相同的;

2)稳态流动;

3)不可压缩流体;

4)电池在充放电过程中各部分发热均匀;

5)忽略热辐射;

6)冷却剂在流道中均匀流动[17];

7)铝材料和液态水的热物理性质与温度无关;

8)忽略接触电阻[18]。

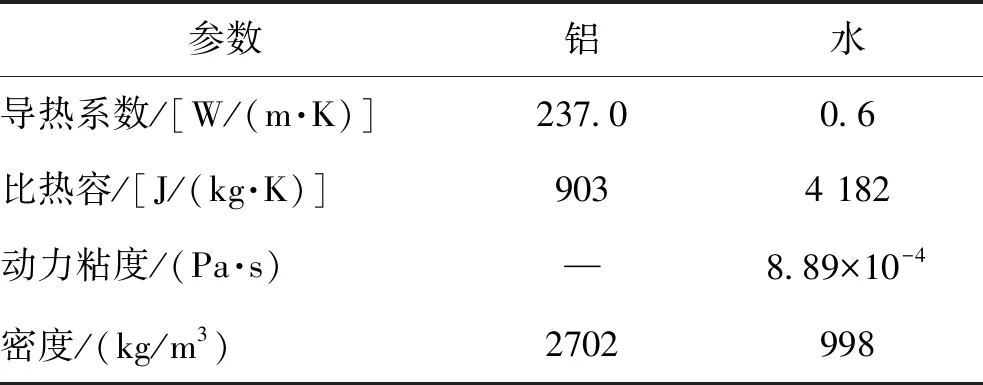

选择铝作为液冷板的材料,冷却剂为水,具体参数如表1所示。

表1 水和铝的特性

基于上述假设,液冷板的能量控制方程可以表示为:

(1)

冷却剂的质量、动量和能量控制方程如下:

(2)

(3)

(4)

1.3 电池的产热模型

本研究采用40 Ah矩形锂离子电池,电池规格如表2所示。实验装置如图2所示。温度测量仪(TAD-6407,东莞市科联电子有限公司)用于监测实验过程中锂离子电池表面温度变化;电子负载(DCL-8003,常州市鼎臣电子有限公司)为锂离子电池提供实验所需负载;温度控制箱(HSG-50B,深圳市德卡精密测量仪有限公司)为实验提供恒温恒湿的环境;电脑用于记录实验数据。实验系统如图3所示。

表2 锂离子电池参数

图3 实验系统

数值计算中对于电池的热物理参数主要关注密度(ρ)、导热系数(λ)和比热容(c)。为了简化计算,假设电池由单一材料组成。因此,上述热物理参数被定义为常数。由于内部的电化学反应,锂离子电池在放电时会产生大量的热量。D. Bernardi等[19]提出了一个广泛使用的发热模型:

(5)

锂离子电池吸收的热量可表示为:

(6)

在绝热环境中,锂离子电池产生的热量等于锂离子电池吸收的热量。将式(5)和式(6)变换后得到:

(7)

图4 实验拟合结果

线性方程如下:

(8)

锂离子电池的等效比热容可以通过上述方程计算,结果为1 107.9 J/(kg·K)。因此,单个电池的加热功率可以计算:

(9)

1.4 初始边界条件与网格独立性测试

初始边界条件:

入口:入口速度为10 g/s,冷却剂进口温度和环境温度均为298 K。

出口:以环境压力作为出口压力,为0 Pa。

壁面:如图1(a)所示,液冷板的上壁面与电池接触,其余5个壁面均不与电池接触。因此,在数值模拟过程中,电池产生的热量作用于液冷板的上壁面。理想情况下,液冷板上壁面的热通量是恒定的,其余壁面为绝热。基于式(9),当电池在2 C放电时,热通量计算为3 197.09 W/m2(Φ=nQ/A0)。雷诺数Re可通过式(10)和式(11)计算,结果为1 285.99。因此,流体流动状态为层流。

Re=ρDhv/μ

(10)

Dh=4f/C=2ab/(a+b)

(11)

基于上述边界条件,利用ANSYS Fluent 2019软件对模型进行网格划分。在冷板底部定义的表面温度标准差(Tσ)是传热过程中的一个重要指标,它反映电池温度分布是否均匀,表达式如下:

(12)

(13)

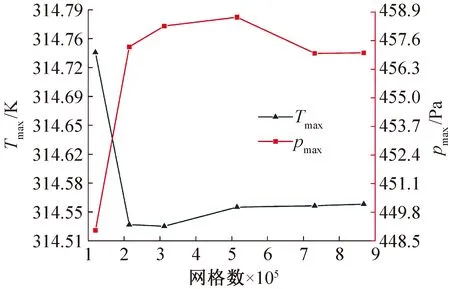

考虑最高温度和最大压力的网格独立性测试如图5所示。当网格数达到约73万,继续增加网格数对结果影响较小。细化网格将会得到更加精确的结果,但代价是计算成本和时间的增加。因此,网格数选取731 530进行数值计算。

图5 网格独立性验证

2 电池热管理系统的正交优化

2.1 构造结构参数

如图1所示,散热层和收集层通道结构相同,单层流道的结构是对称的。因此,散热层和收集层通道的中心流道尺寸均为L1、W1。为了便于加工制造,所有流道的横截面均为矩形。对于给定L1、W1,双层通道的平面布局可由长度比(A)和宽度比(B)获得。为了简化计算,散热层与收集层通道的厚度是相等的。引入流道厚度(C)来控制冷却液的总流量。结构参数定义如下:

A=LN+1/LN

(14)

B=WN+1/WN

(15)

2.2 正交试验设计

双层工字形流道液冷板的结构由长度比(A)、宽度比(B)和流道厚度(C)共同决定。流道的横截面尺寸是固定的:L1=150 mm,W1=15 mm。对于给定的W1时,所有流道的宽度可由B计算,其预设为0.70、0.75、0.80和0.85;A可以获取内部流道分裂点的位置,其预设为0.55、0.60、0.65和0.70;C的值预设为1.0、1.5、2.0和2.5 mm。

正交试验设计是研究多因素多水平的一种设计方法,具有效率高、成本低等优点[20]。正交试验利用正交表,从全因子实验中挑选出多组实验,实验的选择具有正交性和代表性,即任一因素各水平出现次数相同,任意两因素所有水平组合均出现。本节提出一个三因素四水平的测试,选择正交表L16(43)。因子水平表如表3所示,A,B,C分别代表长度比、宽度比和流道厚度,实验结果如表4所示。

表3 正交设计因素水平表

表4 正交试验方案及结果

2.3 正交试验结果分析

极差分析可以对各因素进行显著性差异分析,广泛应用于正交试验结果分析。极差分析的结果如表5所示。其中R为极差,Ki为某因素下i水平的评价指标数值之和,ki为该因素下第i水平的平均值。

由表5中的ki值可以判断出不同水平下各结构参数对评价指标的影响。对于最高温度(Tmax),因素A、B、C的最低均值分别为4、4、3。因此,由最高温度指标所确定的较优方案为A4B4C3。同理,由表面温度标准差(Tσ)和最大压力(pmax)指标所确定的较优方案分别为A4B4C4、A3B4C4。此时,上述3种组合能够获得可能的最佳方案。

极差R值的大小反映因素对实验指标重要性的程度。根据R值的大小排列各评价指标的主次顺序:

最高温度:A>C>B

表面温度标准差:A>C>B

最大压力:C>B>A

采用综合平衡法考察各因素对实验指标的影响,确定最佳方案。因素A对最高温度和表面温度标准差的影响都排在第一位,取A4。因素B对最高温度和表面温度标准差的影响都排在第三位,而对最大压力的影响排在第二位,取B4。因素C对最大压力的影响排在第一位,取C4。因此,上述分析确定出的较优方案为A4B4C4。

方案A4B4C4计算后得到各评价指标的数值为:Tmax=311.617 3 K,Tσ=1.631 5K,pmax=456.503 7 Pa。表6列出了可能的最佳方案之间的结果对比。由表6可知,3个候选方案的温度差异较小,均满足锂离子电池的工况要求。但方案A4B4C3的最大压力明显高于其余两个组合,方案A4B4C4和A3B4C4的最大压力相差较小。考虑到液冷板的轻量化设计,当A=0.70时,内部的流道体积要明显多于A=0.65。因此,选取方案A4B4C4为本实验的最佳方案。

表6 候选方案评价指标

3 结果与讨论

3.1 入口速度对散热性能的影响

图6所示为入口速度与温度和压降的变化,考虑入口速度为5、8、10、12和16 g/s对液冷板传热的影响。当入口速度增至16 g/s,对应的Re为2 057.58,流体的流动状态为层流。随着入口速度的增加,最高温度和表面温度标准差呈不断下降的趋势。当入口速度达到8 g/s时,继续增加流量,最高温度和表面温度标准差下降的趋势明显减缓。最大压力的变化趋势与温度变化正好相反,入口速度从5 g/s增至16 g/s,最大压力从183.151 0 Pa增至909.940 0 Pa。

图6 Tmax、Tσ和pmax随不同入口速度的变化

压降的能量消耗对于液冷板温度性能的影响如图7所示。当入口速度为5 g/s时,液冷板平均压降的最高温度率和表面温度标准差率分别为1.771 57和0.016 28。当入口速度为16 g/s时,液冷板的温升性能并不显著(Tmax/Δp=0.337 35;Tσ/Δp=0.001 2)。因此,需要根据液冷板的实际散热情况选择合适的入口速度。为了平衡温度和能耗之间关系,选择入口速度为10 g/s,对应的Tmax为311.617 3 K,Tσ为1.631 5 K,pmax为456.503 7 Pa。

图7 冷板的温升率与压降的关系

3.2 典型液冷板结构的综合性能对比

3.2.1 温度云图

蛇形流道因结构简单、对流传热特性好而被广泛用于液冷板中[21]。本节将讨论工字形流道与蛇形流道的传热性能。由于内部流道的流动路径不同,在实验中确保流道具有相同的传热面积和截面参数。计算最佳方案下的散热层通道总的传热面积为31 718 mm2。蛇形流道的尺寸可由式(17)计算。其中,蛇形流道的入口宽度为15 mm,流道长度为270.8 mm,流道间距为64 mm,流道数为6。为了公平起见,只考虑散热层通道和蛇形流道之间的性能对比。此外,入口速度设置为10 g/s。

S=2(S0+2S1+…+2MSM)

(16)

(17)

图8所示为工字形和蛇形流道的温度分布。由图8(a)可知,蛇形流道底壁的最高温度为312.950 3 K,内部蛇形网络的最高温度为312.914 8 K。由图8(b)可知,工字形流道底壁的最高温度为311.617 3 K,内部散热层的最高温度为311.579 5 K。底壁是锂离子电池对流换热的主要区域,工字形流道显然更好。进一步发现,工字形流道的散热层水力直径较小,影响散热效率。然而,双通道的换热器策略是先在散热层散热,然后在收集层进行二次散热。温度分布显示(图8(b)),散热通道的中心温度明显低于收集通道的中心温度。

图8 两种流道结构的温度分布

3.2.2 压降

冷却剂在流道中流动需要泵提供动力,泵功率的计算如下:

P=QvΔp

(18)

压降曲线可以直观地反映泵功率的变化。一般微流道的内部压降包括局部压降和纵向压降,可以表示为[22]:

Δp=Δplongitudinal+Δplocal

(19)

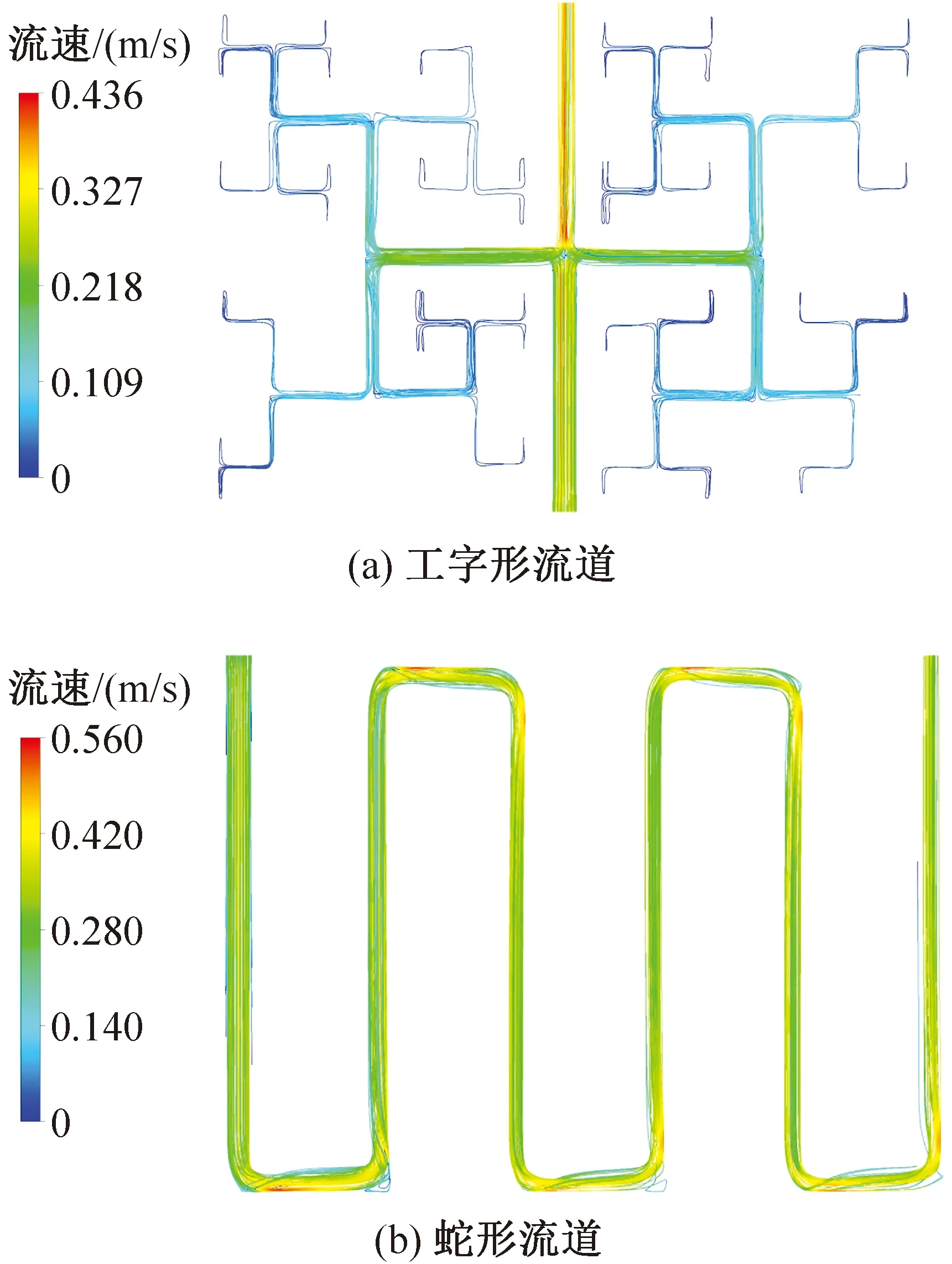

(20)

工字形流道和蛇形流道的流速曲线如图9所示。在蛇形流道中,冷却剂在直通道中充分流动,并且在每个转弯处均受到干扰。在工字形流道中,由于入口处的恒定速度和温度分布,流体在零分支水平的入口区域受到干扰。在分叉处流体开始二次流运动,流体受到的干扰随着分支水平的提高部分衰减。根据流速云图的分布,工字形流道的最大流速为0.435 8 m/s,蛇形流道为0.560 1 m/s。在流道的直角处,由于壁面作用,冷却剂流速下降,然后随着直流道的重新发展而增加。此外,在较高的分支水平上,局部压降的贡献也较大。蛇形网络的局部压降在每一级上的分支压降均高于工字形网络,这一事实从Fan Yiwei等[16]的研究中得到证实。因此,工字形流道在压降方面具有显著优势。

图9 两种流道结构的流速曲线

4 结论

本研究从长度比、宽度比和流道厚度3个结构参数来研究双层工字形流道的传热过程。得到结论如下:

1)通过正交试验设计利用极差分析获取液冷板的最佳结构参数。其中长度比对最高温度和表面温度标准差的影响最大;流道厚度对系统的压降影响最大。

2)入口速度的变化会显著改变液冷板的传热特性。随着入口速度的增加,系统的温度会快速降低,但要以牺牲压降为代价。入口速度从5 g/s增至16 g/s时,最高温度从324.464 8 K降至306.971 6 K,表面温度标准差从2.982 1 K降至1.092 6 K,压降增加了397%。

3)工字形流道在压降方面具有显著优势。工字形流道由于多级分叉结构的存在,系统中的局部压降明显小于蛇形流道。在相同传热面积和入口条件下,工字形流道产生的最大压力是蛇形流道的24.38%。

符号说明

A0——电池与液冷板的接触面积,mm2

Ap——液冷板底部的面积,mm2

a——流道横截面的长度,mm

b——流道横截面的宽度,mm

C——流道横截面的周长,mm

c——比热容,J/(kg·K)

Dh——流道横截面的水力直径,mm

Di——i级流道的水力直径,mm

f——流道横截面积,mm2

h′——蛇形流道入口横截面厚度,mm

I——电流,A

Li——i级流道的长度,mm

Lx——蛇形液冷板长度,mm

M——工字形流道分支数量

M′——蛇形流道分支数量

m——质量,kg

n——锂离子电池数量

P——泵功率,W

p——压力,Pa

Δp——压降,Pa

Δplongitudinal——纵向压降,Pa

Δplocal——局部压降,Pa

Qa——锂离子电池吸收的热量,J

Qg——锂离子电池产生的热量,J

Qv——体积流量,m3/h

Re——雷诺数

Rj——锂离子电池内阻,Ω

Rx——蛇形流道在x轴方向上的加工余量,mm

S——工字形流道总的传热面积,mm2

S′——蛇形流道总的传热面积,mm2

T——温度,K

Tavg——液冷板表面温度的平均值,K

UOCV——开路电压,V

v——流体流速,m/s

w′——蛇形流道入口横截面宽度,mm

Φ——热通量,W/m2

ρ——密度,kg/m3

λ——导热系数,W/(m·K)

μ——动力粘度,Pa·s

δ——误差系数

下标

b——锂离子电池

l——液冷板

N——分叉级数

w——液态水