大功率随钻涡轮发电机的性能仿真与试验*

李 飞 程李浩 赵文轩

(西安石油大学电子工程学院;中海油集团测井与定向钻井重点实验室定向钻井分室)

0 引 言

随着我国油气勘探逐步向丰富但探明率低的非常规油气资源过渡,钻井开发技术和关键装备的技术能力受到越来越严峻的挑战[1]。旋转导向装备代表了当今世界井下导向工具发展的先进水平,是推进非常规油气资源规模化开发的高端装备之一[2-3]。随着旋转导向技术的更新迭代,旋转导向工具的功能愈发强大,井下地质参数测量、数据通信及导向控制电子仓越来越复杂,使井下供电系统的输出功率和续航时间面临更大的挑战。

锂电池和涡轮发电机是井下仪器供电的2种主要方式。采用锂电池供电成本高、续航能力有限且受井下高温影响,经常因电池耗尽或高温爆炸而被迫起下钻,从而影响整个钻井生产过程[4]。随钻涡轮发电机利用高速流动的钻井液动能循环发电,是旋转导向工具持续工作的电能保障,已成为随钻测量和钻井系统的主电源[5-6]。相比锂电池供电,随钻涡轮发电机具有寿命长、抗高温、空间利用率高、续航能力强及输出功率大等优势,是旋转导向系统(Rotary Steering System,RSS)、随钻测量工具(Measurement While Drilling,MWD)和随钻测井工具(Logging While Drilling,LWD)的标准配置[7-8]。为保证井下工具运行的可靠性,绝大多数旋转导向系统采用无源整流的方式,然而对于在实际钻井作业中运行的旋转导向工具而言,宽范围的钻井液流量变化和动态负载将会导致输出的整流电压不稳定,存在以下危害:①在涡轮钻井液排量变化和动态载荷下,易引起发电机交流端电压波动大,使导向电机产生明显的转矩脉动,从而影响系统的闭环控制性能和导向功能;②DC直流总线电压定义范围大,使下游部件普遍选型过大,不仅增加了控制电子仓的尺寸,而且加大了各电路板的设计难度;③极为有限的功率管理,无功功率产生的附加损耗,缩短了旋转导向工具的使用寿命。

为解决以上问题,国内外学者开展了相关研究,取得了一定的成果,并进行了相关应用。YE L.Z.等[9]设计了3.3 kW随钻凸极型混合励磁发电机,基于有限元分析了发电机在给定励磁电流下的输出特性,电压调整率为±8%。刘克强[10]针对“一趟钻”钻井技术,分析了旋转导向系统、高效钻头、长寿命螺杆及MWD供电技术的技术现状。王智明等[11]设计了1.5 kW井下混合励磁涡轮发电机,研究了高温、钻井泵排量及涡轮型式对发电机性能的影响。吕官云等[12]为缩短涡轮的研制周期,利用流体动力学仿真软件对井下涡轮进行全三维数值模拟和力学性能预测,并通过合理调整相关参数,使之满足流道、叶片型线和喉部折转角的检验要求,以达到理论设计的预期结果。杨安林等[13]通过相量法建立永磁同步发电机的内阻抗数学模型,研究了内阻抗特性等对电压调整率的影响。王闻涛等[14]提出了涡轮发电机的技术要求,并设计了涡轮发电机性能试验系统,对涡轮发电机进行了性能试验、清水循环及泵排量适应范围试验。根据旋转导向发电整流系统的技术要求,混合励磁发电机相比于永磁同步发电机具有空间利用率高、调速范围宽及输出电压稳定等优势。国内外学者们对井下涡轮发电机进行了一定的研究,但对大功率随钻涡轮发电机性能的研究较少,在励磁控制方面均以有限元分析和给定励磁电流研究发电机的稳压控制特性。在旋转导向工具的实际运行作业中,整个井下发电系统为闭环控制,随钻涡轮发电机的输出电压和励磁电流控制受钻井液排量变化、负载的变化和工具行为的影响。

为使在宽钻井液排量变化范围内随钻涡轮发电机输出电压得到补偿和稳定,笔者通过建立随钻涡轮发电机及励磁控制Simulink模型,研究涡轮转速、负载变化及工具行为对发电机输出电压、输出功率和励磁控制的影响。在此基础上,设计井下励磁控制电路板并开展系统试验,经仿真和试验,分析发电机的发电特性和励磁控制性能。通过仿真和试验结果对比,验证随钻涡轮发电机励磁控制模型的准确性,为后续旋转导向工具的水力循环测试和实际钻井作业提供数据支持。

1 励磁控制工作原理

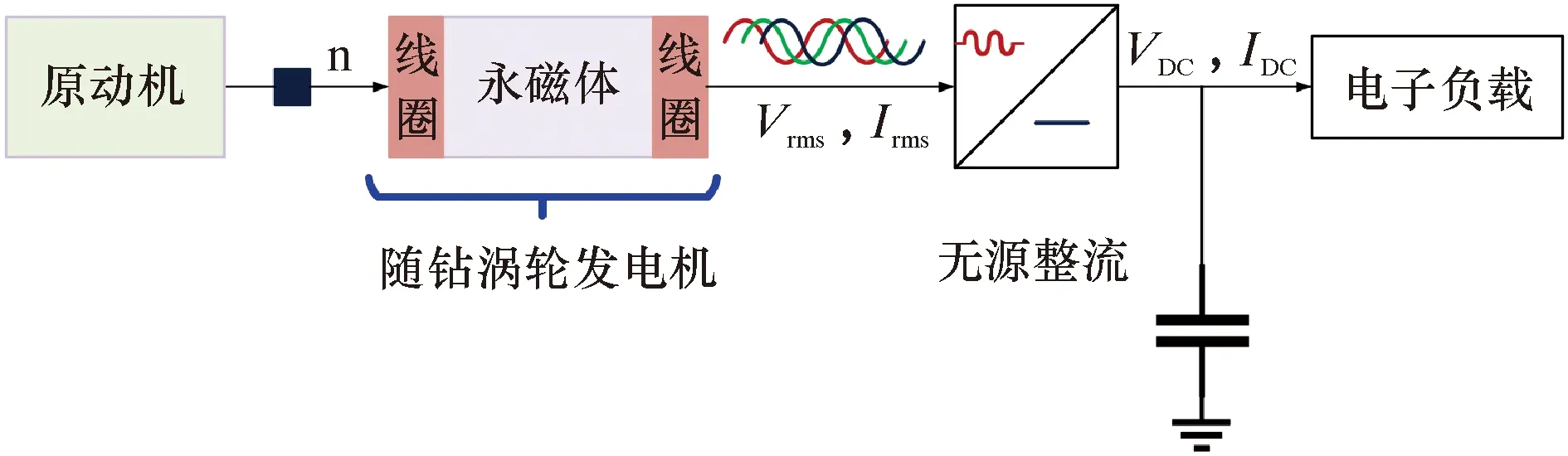

图1为指向式旋转导向工具的发电系统基本结构。在定向钻井工具钻进时,钻井液有效冲击涡轮叶片,叶片将钻井液的动能转换为驱动涡轮旋转的机械能,涡轮增速后带动发电机转子旋转,旋转的转子磁钢产生旋转磁场,定子绕组线圈在磁场作用下切割磁感线产生电能。

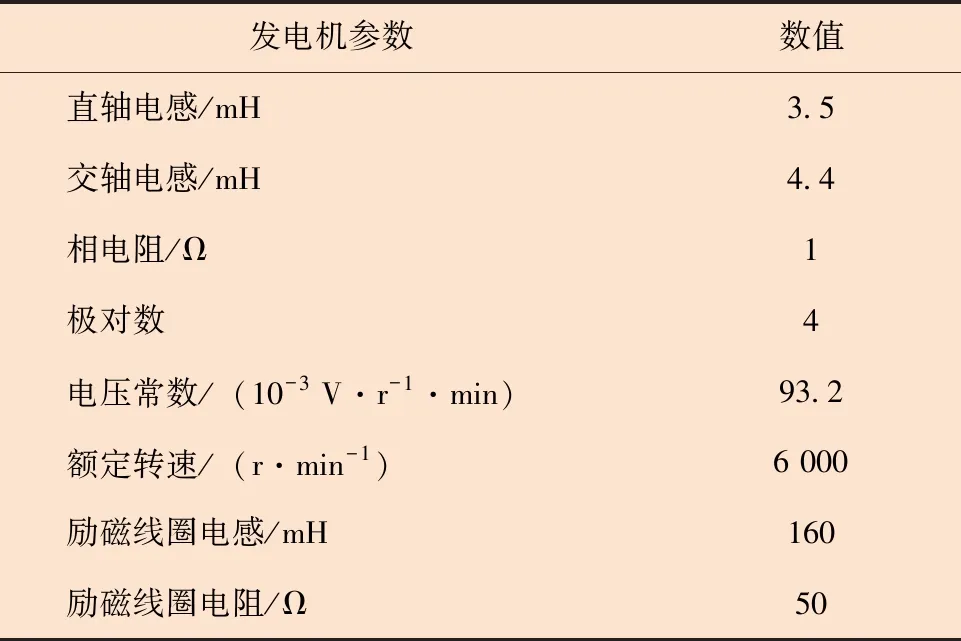

由图1可知,混合励磁发电机的永磁磁路与励磁磁路相互独立,永磁体产生主磁通,励磁线圈在励磁电流作用下产生辅助磁通。励磁线圈控制电路通过调节励磁电流的大小和方向实现对永磁体主磁通的增磁、弱磁及输出电压的调节,以此使发电机适应更宽的钻井液流量范围。发电机输出的三相交流电经无源整流转换成直流电,直流电一部分为导向电机和励磁线圈控制电路板供电,另一部分经升降压电路为定向钻井工具的主控制电路板、信号处理电路板、导向电机驱动电路板及姿态传感器等供电。随钻涡轮发电机的基本参数如表 1所示。

表1 随钻涡轮发电机基本参数Table 1 Basic parameters of turbogenerator while drilling

1.1 数学模型

由于混合励磁发电机永磁磁路与励磁磁路相互独立,故对永磁部分进行数学模型推导。在三相ABC静止坐标系中,发电机各变量耦合性强且求解困难,利用Clark、Park变换,可得永磁部分d-q同步旋转坐标系的电压方程[15-17]:

(1)

(2)

式中:Vd、Vq为d-q轴定子电压,V;Ld、Lq为d-q轴电感,mH;Rs为定子绕组电阻,Ω;Id、Iq为d-q轴电流,A;t为时间,s;ω为电角速度,rad/s;ψf为磁链,Wb。

电磁转矩方程:

(3)

机械运动方程:

(4)

式中:Tm为涡轮的输出扭矩,N·m;Tem为发电机的电磁扭矩,N·m;P为发电机的极对数;f为阻尼系数,kg·m2/s;v为涡轮的机械转速,rad/s;J为发电机的转动惯量,kg·m2。

1.2 励磁控制系统设计要求

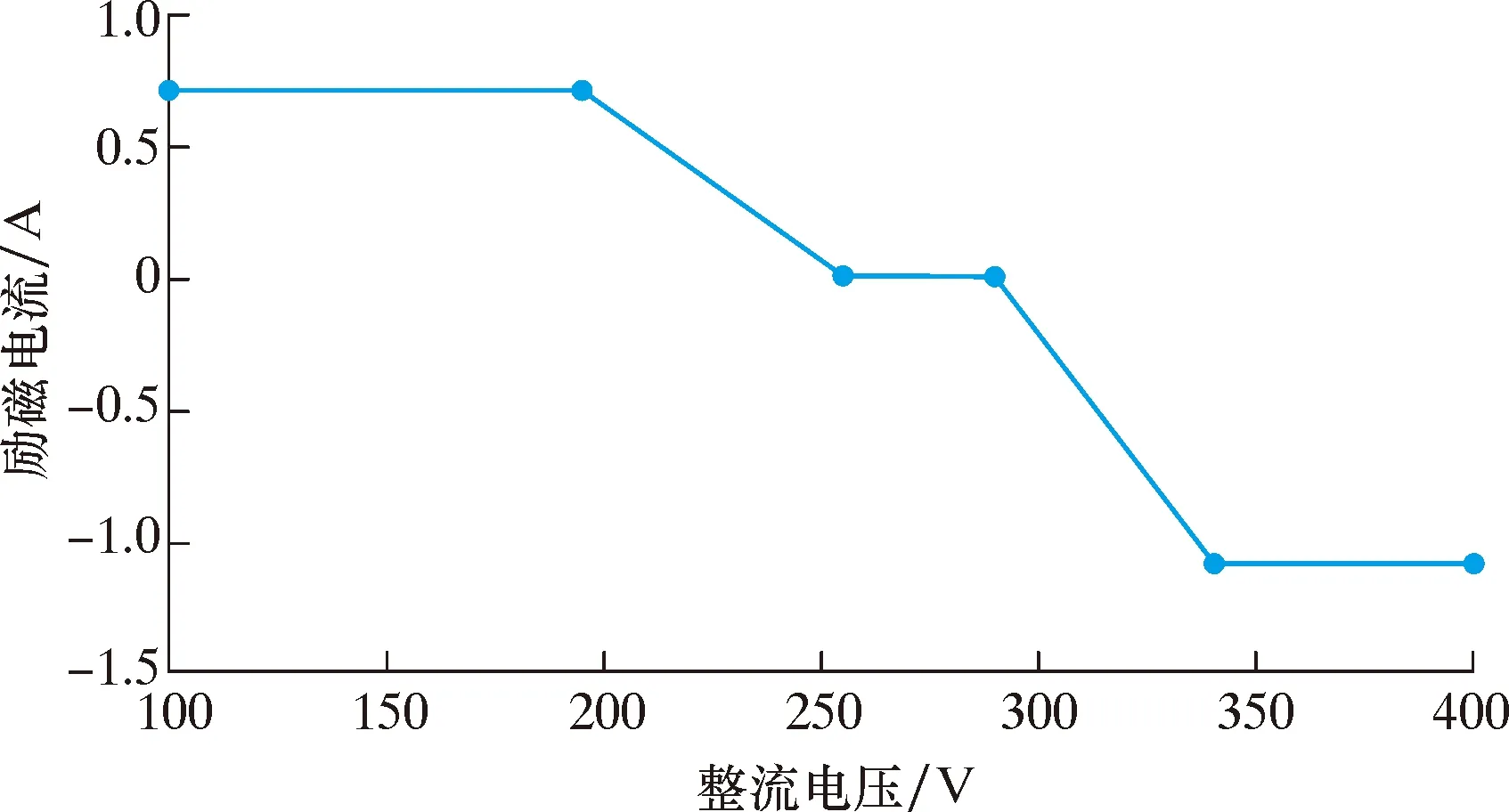

混合励磁发电机的辅助磁通由励磁线圈产生,通过励磁控制系统调节励磁线圈电流的大小和方向,改变励磁线圈产生的辅助磁通的强弱,实现对永磁部分主磁通的调节。依据旋转导向工具的电源管理系统,励磁电流与整流电压(HVM)的设计要求如图 2所示。

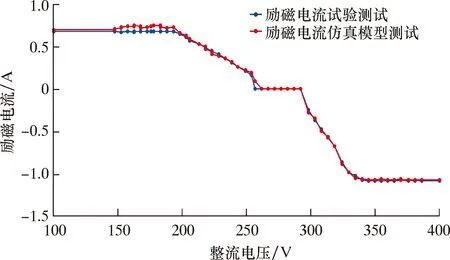

由图2可以看出:当整流电压约为100 V时,励磁线圈增压电流开启;整流电压约为195 V时,励磁线圈增压电流减小;整流电压约为255 V时,增压电流减小至0;当整流电压约为290 V时,励磁线圈降压电流开始产生;整流电压为340 V时,励磁线圈降压电流最大。当整流电压>380 V时,发电机处于制动状态,制动电阻以热耗散方式消耗制动产生的能量,并对发电机的输出电压进行限制。依据设计曲线和励磁调节的基本思想,发电机励磁控制系统如图 3所示。

图2 励磁电流与整流电压的设计要求Fig.2 Design requirements for exciting current and rectified voltage

图3 发电机励磁控制系统Fig.3 Excitation control system of generator

随钻涡轮发电机励磁系统工作的3种状态如图 4所示。

由图4a可见,当整流电压<255 V时,励磁电流>0,励磁系统工作在增磁BOOST状态。控制逻辑使场效应管Q2、Q4导通,采样电阻R1对增压励磁电流进行采样,采样的信号与参考信号进行逻辑比较,产生逻辑控制信号,逻辑控制信号经功率驱动电路实现对场效应管的开关控制。Q4连续导通,当励磁电流略高于参考信号时,Q2截止,Q1导通;当励磁电流略低于参考信号时,Q2导通,Q1截止。

图6 高压调理电路Fig.6 High voltage conditioning circuit

图8 H功率桥和采样电路Fig.8 H power bridge and sampling circuit

由图4b可见,当255 V≤整流电压≤290 V时,励磁电流为0,励磁系统不工作,此时发电机系统运行状态与永磁同步发电机等效。

由图4c可见,当整流电压>290 V时,励磁电流<0,励磁系统工作在降磁BUCK状态。控制逻辑使场效应管Q1、Q3导通,采样电阻R2对降压励磁电流进行采样,将采样的信号与参考信号逻辑比较,产生逻辑控制信号,逻辑控制信号经功率驱动电路实现对场效应管的开关控制。Q1连续导通,当励磁电流略高于参考信号时,Q3截止,Q4导通;当励磁电流略低于参考信号时,Q3导通,Q4截止。

1.3 仿真模型设计

由于混合励磁发电机的永磁磁路与励磁线圈相互独立,当励磁电流If=0时,混合励磁发电机可等效为永磁发电机。基于发电机的数学模型和励磁系统的控制要求,为更准确模拟随钻涡轮发电机的工作特性,分别对永磁发电机和励磁控制系统进行模型搭建,采用Simulink搭建的系统仿真模型如图 5所示。

2 励磁控制电路设计与测试

2.1 励磁控制电路设计

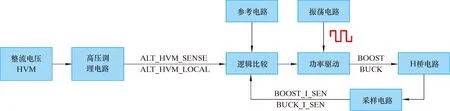

依据定向钻井工具的电源管理系统,励磁控制电路工作在井下150 ℃的高温环境。为提高控制电路工作的可靠性和稳定性,采用模拟电路控制方式。励磁控制电路主要由高压调理电路、参考电路、采样电路、逻辑控制电路、功率驱动电路及H功率桥电路组成。

高压调理电路对整流电压HVM进行采样,电阻R7和R10分压后经跟随器OP221缓冲隔离后,生成HVM的采样信号ALT_HVM_LOCAL和ALT_HVM_SENSE。ALT_HVM_LOCAL用于励磁电流采样电路的BOOST和BUCK控制信号的生成;ALT_HVM_SENSE将输出至旋转导向工具的主控器,经主控器传输至上位机界面,以便于实时监测整流电压HVM。高压调理电路原理如图 6所示。

参考电路的主要作用是生成与励磁电流采样信号进行逻辑比较的参考信号DESIRED_V,以满足励磁控制的电压要求。参考电路原理如图 7所示。

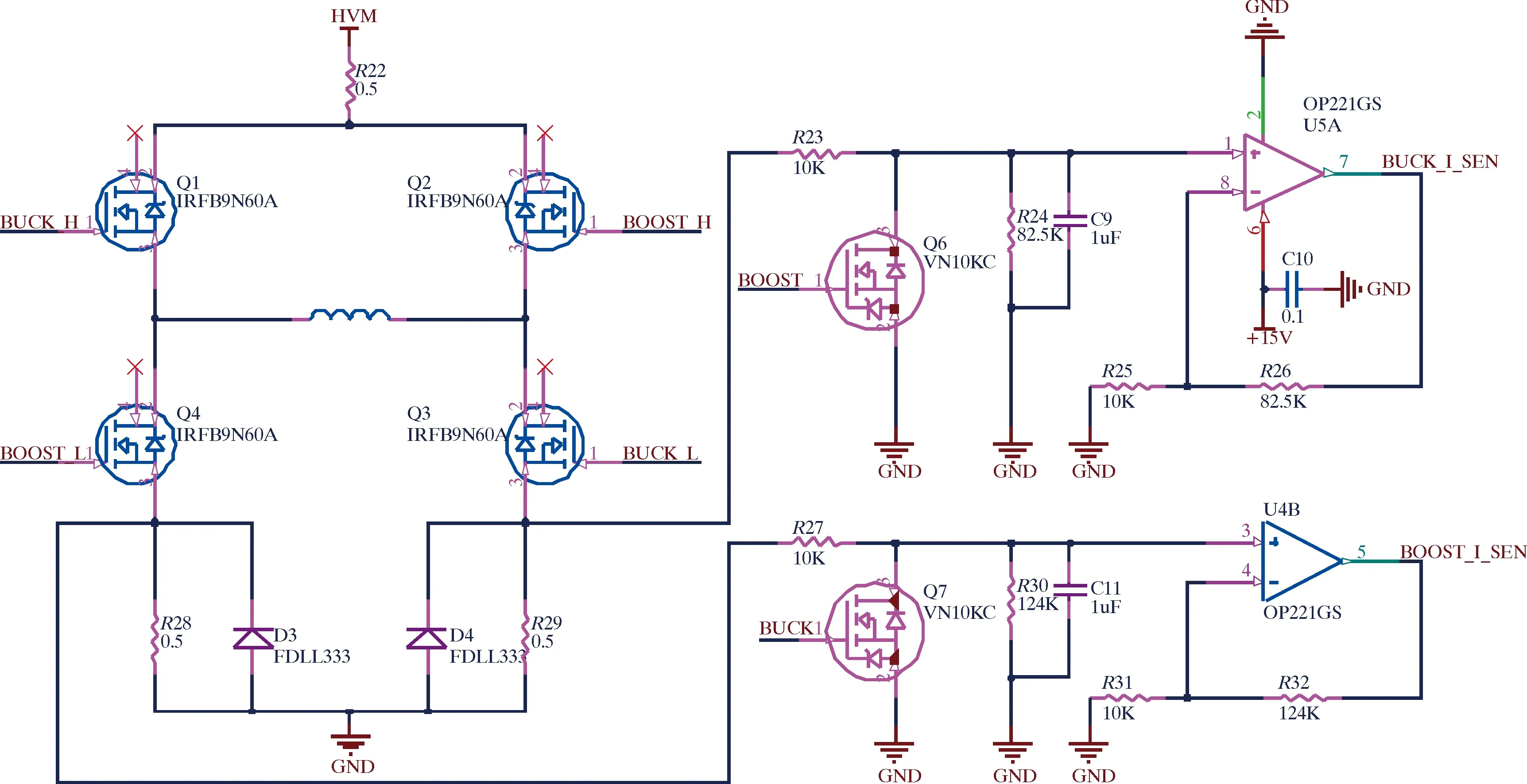

以英飞凌IR2130S为驱动H桥电路的核心,当励磁系统工作在增磁BOOST状态时,Q2和Q4导通,BOOST逻辑信号为高电平,BUCK逻辑信号为低电平,通过采样电路实现对增磁电流的采样,得到增磁电流采样信号BOOST_I_SEN;当励磁系统工作在降磁BUCK状态时,Q3和Q1导通,BOOST逻辑信号为低电平,BUCK逻辑信号为高电平,通过采样电路实现对降磁电流的采样,得到降磁电流采样信号BUCK_I_SEN。H桥电路和采样电路如图 8所示。

2.2 励磁控制电路测试

励磁控制电路测试流程图如图 9所示。该测试平台主要有直流高压电源、励磁控制电路板、励磁线圈及数据采集系统组成。

为测试励磁控制系统模型和电路设计的可靠性及稳定性,当整流电压HVM=100~400 V时,仿真模型和实际电路的励磁电流测试曲线如图 10所示。

由图10可知,设计的励磁控制系统Simulink模型和电路满足要求,即:当100 V

图10 励磁电流测试曲线Fig.10 Exciting current test curve

图11 样机测试流程图Fig.11 Prototype testing flowchart

图12 样机试验测试平台Fig.12 Prototype testing platform

3 系统测试及分析

3.1 随钻涡轮发电机仿真与试验

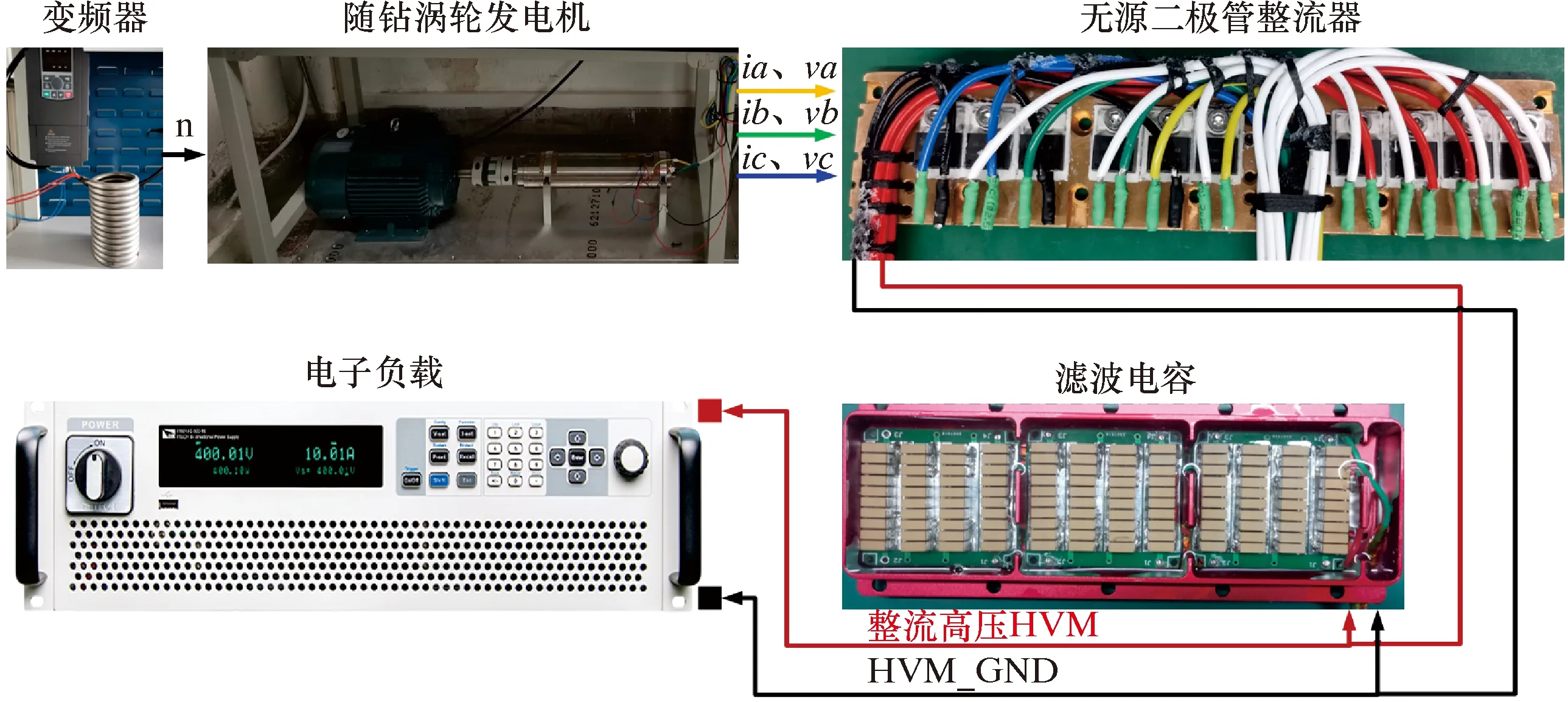

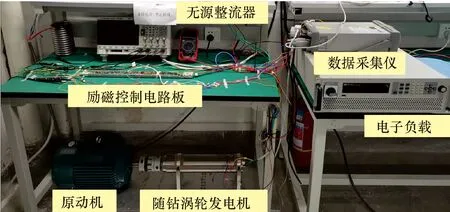

样机测试流程如图 11所示。测试平台主要由原动机、随钻涡轮发电机、无源整流电路板、滤波电容及电子负载组成,如图 12所示。

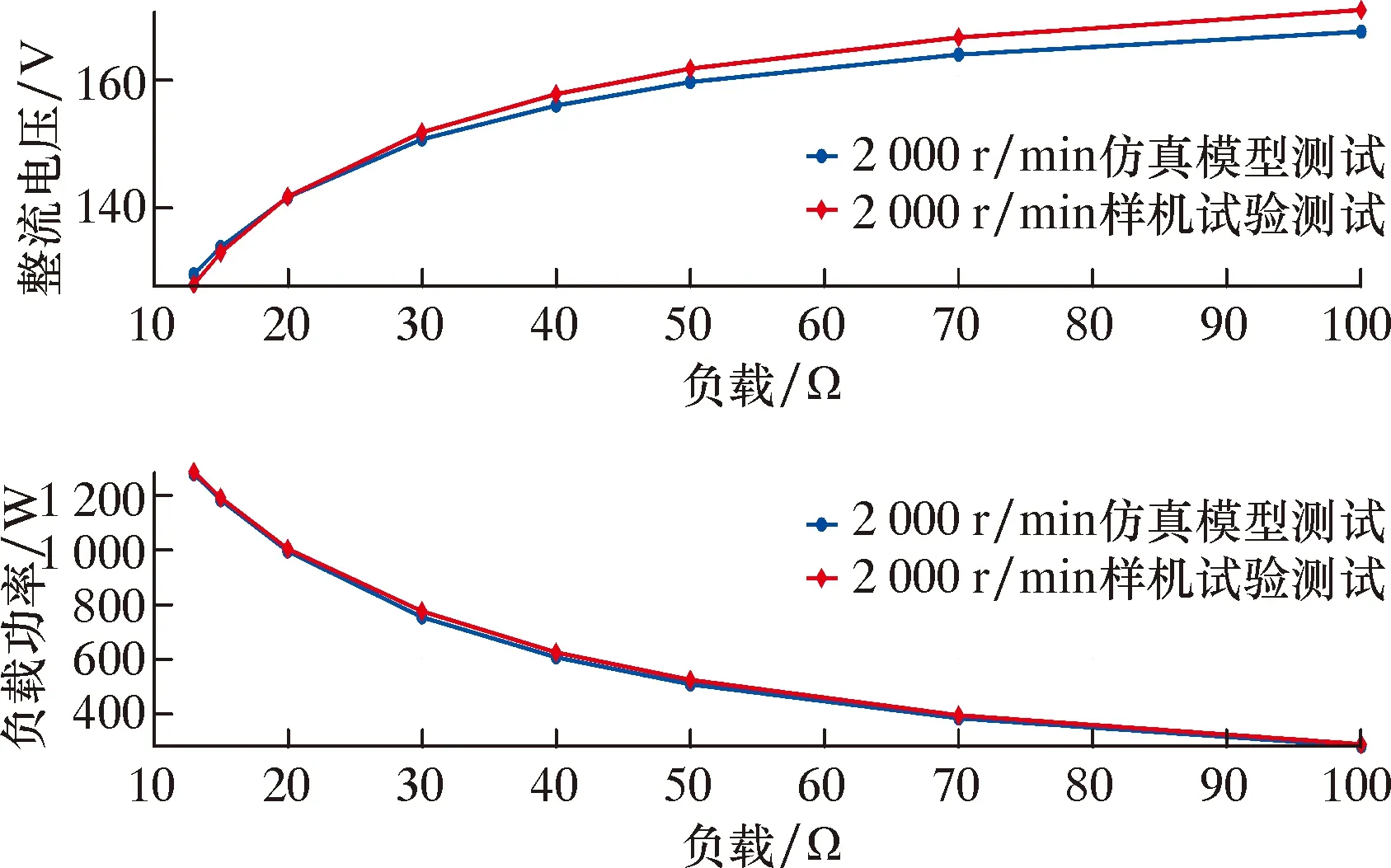

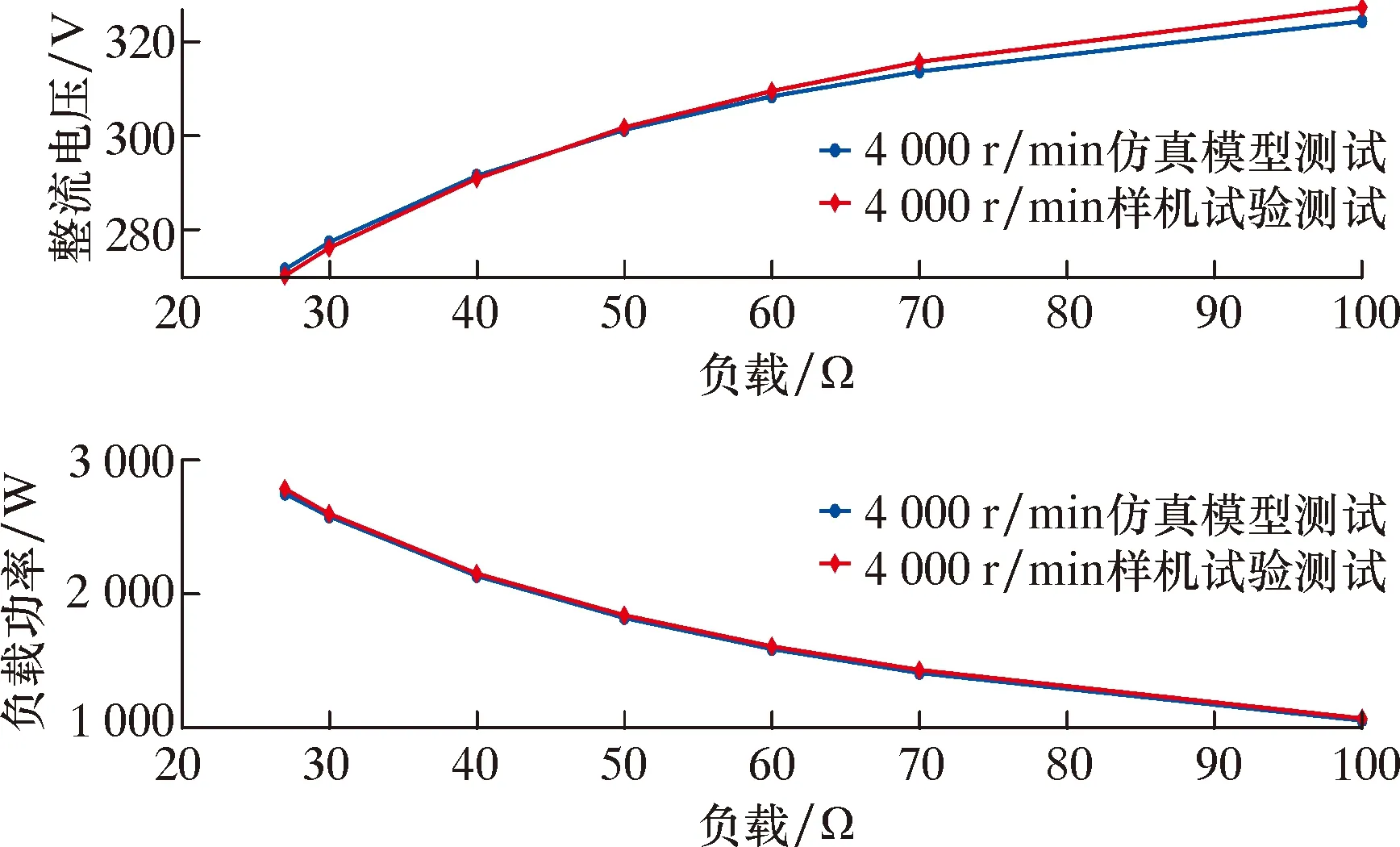

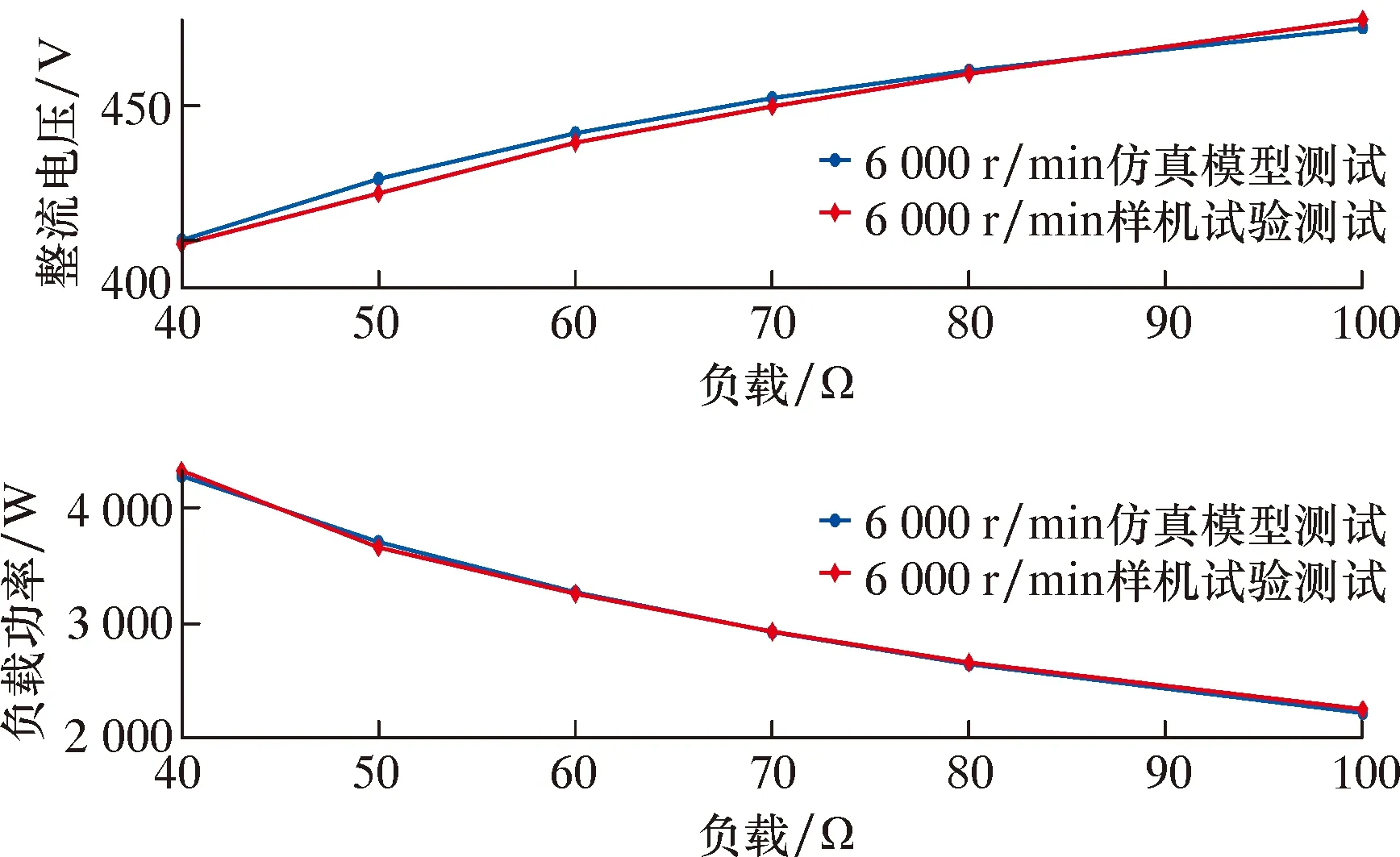

为验证所建立模型和励磁控制方案的有效性,当涡轮转速分别为2 000、4 000及6 000 r/min时,对模型和样机性能进行测试分析,励磁电流为0。仿真模型和样机的整流电压HVM和负载功率曲线如图13~图15所示。

图13 转速2 000 r/min时仿真模型和样机试验性能Fig.13 Simulation model and prototype test performance at rotation speed of 2 000 r/min

图14 转速4 000 r/min时仿真模型和样机试验性能Fig.14 Simulation model and prototype test performance at rotation speed of 4 000 r/min

图15 转速6 000 r/min时仿真模型和样机试验性能Fig.15 Simulation model and prototype test performance at rotation speed of 6 000 r/min

由图13~图15可知:当励磁电流为0时,若发电机涡轮转速一定,随着负载的增大,发电机输出功率减小,整流输出电压HVM增大;发电机负载一定,随着转速的增大,发电机输出功率和整流输出电压呈线性增加。

模型仿真和试验测试表明,建立的随钻涡轮发电机Simulink模型与试验样机的输出特性几乎一致,输出电压HVM的范围满足旋转导向工具正常运行需求,在额定转速范围内,输出功率均达到4 kW。

3.2 随钻涡轮发电机及励磁控制系统仿真与试验

随钻涡轮发电机及励磁控制系统测试平台如图 16所示。该平台由原动机、随钻涡轮发电机、无源整流电路板、励磁控制电路板、电子负载及数据采集仪器组成。

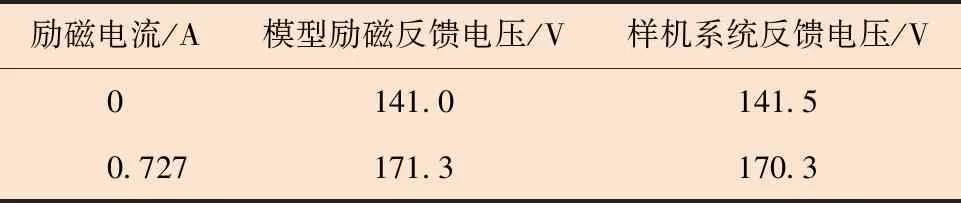

为测试随钻涡轮发电机励磁控制系统的闭环调节特性,在图16所示的测试平台进行试验。励磁控制电路板对发电机内置励磁线圈进行控制。当转速为2 000 r/min,负载为20Ω时,系统处于BOOST升压增磁状态,励磁电流>0,仿真模型和试验测试数据如表 2所示。

图16 随钻涡轮发电机励磁控制系统测试平台Fig.16 Test platform for excitation control system of turbogenerator while drilling

由表2可知,当发电机转速为2 000 r/min,负载20 Ω时,测试随钻涡轮发电机励磁控制系统的BOOST升压增磁状态实时调节性能。首先,断开励磁控制电路,励磁电流为0,随钻涡轮发电机的运行状态等效于永磁发电机,仿真模型和样机的输出电压几乎一致,约140 V;其次,连接励磁控制电路,与发电机构成闭环控制系统,当发电机达到设定转速时,励磁系统工作在BOOST状态,励磁电流为0.73 A,励磁调节后仿真模型和样机的输出电压几乎一致,约170 V,升压率约为20%。

表2 2 000 r/min负载20 Ω 励磁BOOST状态Table 2 BOOST state of excitation at rotation speed of 2 000 r/min and load of 20 Ω

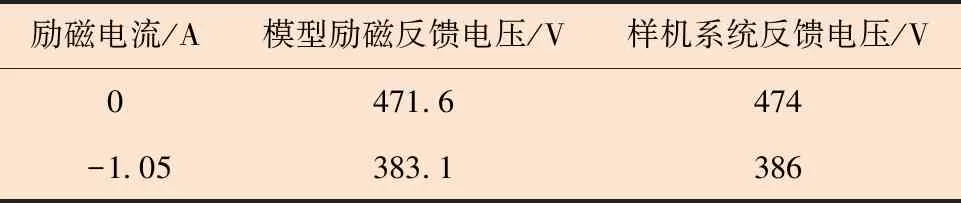

表3 6 000 r/min负载100 Ω 励磁BUCK状态Table 3 BUCK state of excitation at rotation speed of 6 000 r/min and load of 100 Ω

当转速为6 000 r/min,负载为100 Ω时,系统处于BUCK降压弱磁状态,励磁电流<0,仿真模型和样机试验测试数据如表 3所示。

由表 3可知,当发电机转速为6 000 r/min,负载100 Ω时,测试随钻涡轮发电机励磁控制系统的BUCK降压弱磁实时调节性能。首先,断开励磁控制电路,励磁电流为0,随钻涡轮发电机的运行状态等效于永磁发电机,仿真模型和样机的输出电压几乎一致,约470 V;其次,连接励磁控制电路,与发电机构成闭环控制系统,当发电机达到设定转速时,励磁系统工作在BUCK降压弱磁状态,励磁电流为-1.05 A,励磁调节后仿真模型和样机的输出电压几乎一致,约383 V,降压率约为19%。

4 结 论

(1)当励磁电流为0时,研究了随钻涡轮发电机在不同转速和负载下仿真模型和样机的输出特性,仿真结果与实测数据基本一致,输出电压的范围满足旋转导向工具正常运行的需求。在额定转速范围内,发电机的输出功率达到4 kW,有效解决了目前随钻涡轮发电机输出功率小的问题。

(2)励磁控制系统模型和控制电路的调节性能基本一致,满足旋转导向工具电源管理系统的设计要求,升降压励磁电流达到预期设计指标要求。

(3)随钻涡轮发电机励磁控制系统有效地解决了宽流量范围内发电机稳压补偿的问题,当系统在BOOST升压增磁状态和BUCK降压弱磁状态工作时,仿真模型和试验系统的励磁调节电压几乎一致,电压调整率约为-19%~20%。

(4)随钻涡轮发电机励磁控制系统Simulink仿真模型与井下实际发电系统性能一致。模型具备良好的灵活性和准确性,为旋转导向工具的水力循环测试、实际钻井作业和车间维保提供了数据支持,降低了旋转导向工具的测试成本和复杂程度。