阶段空场嗣后充填采矿法生产能力分析与研究*

谭丽龙,于德宁,陈成,贺艳军

(1.长沙迪迈数码科技股份有限公司, 湖南 长沙 410083;2.中南大学 资源与安全工程学院, 湖南 长沙 410083)

0 前言

采矿方法是地下矿山开采的核心技术,直接影响矿山的经济效益和长远发展[1]。随着机械化水平的提高,采矿方法也朝着“高、大、上”的方向发展,“高”即阶段高度越来越高,“大”即采场宽度和长度越来越大,“上”即采矿设备机械化水平越来越高。其中,大直径深孔阶段空场嗣后充填采矿法具有效率高、能力大、成本低等优势,已经成为大型地下矿山开采的必然趋势[2-3]。

大直径深孔阶段空场嗣后充填采矿法生产能力受采场结构尺寸、设备效率、开采顺序和矿石物理性质的影响。张瑞明等[4]开展了不同采场跨度和不同回采顺序条件下的阶段空场嗣后充填采矿法研究。赵兴东等[5]通过优化阶段空场嗣后充填采矿法,引进先进的电动铲运机和凿岩钻机,优化采场底部结构和爆破方式,极大地提高了三道桥铅锌矿的生产能力。张洪海等[6]将大直径深孔阶段空场嗣后充填采矿法的回采高度由60 m 增加至105 m,矿块宽度由30 m 增加至36 m,大幅度提高了草楼铁矿的单采场生产能力。杜伟[7]通过优化底部结构,采用单侧双进路服务双矿房,该结构具有工程量小、巷道使用率高、安全风险低、生产能力大等优点。郭伟革等[8]通过优化二步骤采场边孔装药结构,大幅降低了大孔爆破对采场两帮充填体稳定性的不良影响,有效保障了二步骤回采的生产能力。王志东[9]在马坑铁矿开展了大直径深孔阶段矿房嗣后充填采矿法试验,结果证明,该方法机械化程度高,具备强采强出的条件,大幅提高了生产能力。张志飞[10]对大孔凿岩硐室布置形式、炮孔布置、矿房底部出矿结构进行了优化,并在紫金山金铜矿开展了现场工业试验,大幅提升了生产能力,经济效益明显。

大直径深孔阶段空场嗣后充填采矿法应用日趋广泛,但是该方法的生产能力计算和分析主要停留在生产统计和粗略估算阶段,甚至由于工艺环节计算的缺失,导致计算结果偏大,进而影响矿山设计产能和生产计划决策。因此,亟需开展大直径深孔阶段空场嗣后充填采矿法生产能力计算的研究工作。

1 生产能力计算模型

1.1 采场和盘区能力计算模型

假设采矿工艺有s个,分别用A1,A2,…,As表示;第s个工艺包含n个工序,分别用As1,As2,…,Asn表示;每个工序工作效率用Vs1,Vs2,…,Vsn表示;每个工序工作量用Ms1,Ms2,…,Msn表示;单采场采出矿石量用K表示。由此可得到单采场生产能力:

另外,假设盘区第i步骤同时动用的采场为m个,盘区采场共计M个,第i-1步骤动用采场与第i步骤动用采场同时作业时间为ti,由此可以得到盘区生产能力为:

1.2 采矿工艺作业时间

1.2.1 采场凿岩

采场凿岩主要包括采切工程凿岩和大直径深孔凿岩两部分。其中采准工程主要有出矿进路、装矿进路、盘区溜井、溜井联络道、凿岩硐室、中深孔凿岩巷、回风天井、回风巷道等。切割工程主要有集矿堑沟、切割回风天井等[11]。

假设采场长为a(m),宽为b(m),高为h(m),千吨采掘比为c1(m/kt),矿石密度为ρ(t/m3),损失率为d(%),贫化率为e(%),采掘工作面f(个),采掘效率为g(m/d),由此可得采切凿岩时间为:

假设大直径深孔凿岩高度为h1(m),深孔崩矿量为j1(t/m),深孔钻机工作效率为k1(m/台班),由此可得大直径深孔凿岩时间为:

假设集矿堑沟凿岩高度为h2(m),中深孔崩矿量为j2(t/m),中深孔钻机工作效率为k2(m/台班),由此可得中深孔凿岩时间为:

综上所述,采场凿岩时间合计为:

1.2.2 采切出渣

采切出渣主要指通过铲运机等设备将采切工程产生的废石或者副产矿石运出采场。假设铲运机出渣效率为k3(t/台班),由此可得采切出渣时间为:

1.2.3 回采出矿

回采出矿的矿石主要包括大直径深孔和中深孔崩落的矿石。假设铲运机出矿效率为k4(t/台班),由此可得回采出矿时间为:

1.2.4 采空区充填

采空区充填工艺主要包括挡墙砌筑、充填下料和充填体养护等。假设挡墙砌筑时间为Tk1,充填下料时间为Tk2,充填体养护时间为Tk3,由此可得采空区充填时间为:

1.2.5 采矿工艺作业时间

采矿工艺作业时间合计为:

1.3 盘区开采作业时间

影响盘区开采作业时间的因素很多,包括开采顺序、爆破震动影响、充填体稳定性、设备配置数量等,另外盘区开采步骤间也存在同时作业的情况。总之,需要做详细的生产计划才能准确确定盘区开采作业时间。

2 生产能力计算

2.1 开采工艺

根据某钼矿山的开采技术条件,选择采用大直径深孔阶段空场嗣后充填采矿方法,开采工艺如下。

2.1.1 矿块布置与采准切割

矿体以盘区为回采单元组织生产,盘区上、下中段相互对应。矿体沿走向方向213 m 作为一个盘区,采场长轴垂直走向布置,矿柱共计6个,宽为15 m,矿房共计6个,宽为18 m,采场长为100 m,中段高为60 m,留5 m 顶柱。盘区间留15 m 宽间柱,沿脉和穿脉巷道布置在间柱中[12]。

采场底部采用堑沟底部结构,出矿水平的出矿进路布置在采场中间,间距为33 m。切割天井位于采场端部,利用切割天井形成切割槽,进行侧向崩矿[13]。凿岩水平的凿岩硐室巷道位于采场上中段出矿水平下方5 m,即上方留5 m 顶柱,利用凿岩平巷联络道和凿岩平巷进入采场对凿岩硐室进行掘进和扩帮,凿岩硐室高为4 m,并在采场两边每隔5 m留尺寸3 m×4 m 的点柱来维持凿岩硐室的稳定[14]。

2.1.2 回采出矿与充填

采场布置按两步回采,一步回采矿柱,二步回采矿房。每个盘区布置6个矿房、6个矿柱,矿房矿柱间隔回采。

(1) 凿岩:选用Simba M4C ITH 潜孔钻机从凿岩硐室联络道进入凿岩硐室进行下向垂直深孔钻凿,孔直径为185 mm,边孔距离采场边界为0.6~1.0 m,孔距为3~4 m,排距为3~4 m,在凿岩硐室内留设点柱附近可钻凿向点柱下方的倾斜钻孔[15]。

(2) 爆破:利用采场端部中央位置形成的切割回风天井和下方堑沟为自由面进行下向崩矿。炮孔采用柱状药包不耦合装药,靠近堑沟自由面的中间孔先行起爆,分段爆破高度为10~15 m,依次向两侧爆破[1618]。

(3) 通风:新鲜风流由无轨运输巷道进入凿岩硐室和出矿巷道,清洗工作面后,污风从采场另一端或采场中央切割回风天井进入回风巷道,通过各中段回风石门和回风井排出地表。

(4) 出矿:崩落下的矿石采用XYWJD-6电动铲运机和ACY514柴油铲运机由出矿进路进行出矿,铲运机在无轨运输巷道中运送矿石至盘区溜矿井中,并在集中有轨运输中段由振动放矿机将溜井中矿石装入矿车[19-20]。

(5) 充填:采场中矿石回采结束后,分别采用灰砂比1∶4(占比20%)、灰砂比1∶8(占比20%)和灰砂比1∶12(占比60%)的尾砂浆对采空区进行充填,充填料浆用充填管经回风巷道和回风天井输送到采场。

2.2 采场生产能力计算

2.2.1 采场凿岩时间

根据式(4),结合设计参数:采场长a为80 m,一步骤宽b为15 m,二步骤宽b为18 m,高h为55 m,千吨采掘比c1为2.27 m/kt,矿石密度ρ为2.72 t/m3,损失率d为10%,贫化率e为3%,采掘工作面f=2个,采掘效率g为3 m/d。由此可以得到一步骤采切凿岩时间Tz1=63.02 d,二步骤采切凿岩时间Tz1=75.62 d。

根据式(5),结合设计参数:大直径深孔凿岩高度h1=39 m,深孔崩矿量j1=30 t/m,深孔钻机工作效率k1=55 m/台班。由此可以得到一步骤大直径深孔凿岩时间Tz2=23.86 d,二步骤大直径深孔凿岩时间Tz2=28.63 d。

根据式(6),结合设计参数:集矿堑沟凿岩高度h2=12 m,中深孔崩矿量j2=12 t/m,中深孔钻机工作效率k2=90 m/台班。由此可以得到一步骤中深孔凿岩时间Tz3=11.22 d,二步骤中深孔凿岩时间Tz3=13.46 d。

综上所述,根据式(7),一步骤采场凿岩合计时间Tz=98.10 d,二步骤采场凿岩合计时间Tz=117.71 d。

2.2.2 采切出渣时间50.84 m3/kt,3 m3铲运机出渣效率k3=303 t/台

根据式(8),结合设计参数:千吨采掘比c1=班。由此可得一步骤采切出渣时间Tc=9.32 d,二步骤采切出渣时间Tc=11.18 d。

2.2.3 回采出矿时间

根据式(9),结合设计参数:6 m3铲运机出矿效率k4=606 t/台班。由此可得一步骤回采出矿时间Th=91.62 d,二步骤回采出矿时间Th=109.94 d。

2.2.4 空区充填时间

根据式(10),结合设计参数:充填挡墙砌筑时间Tk1=10 d,一步骤充填下料时间Tk2=34 d,二步骤充填下料时间Tk2=44 d,一步骤充填体养护时间Tk3=28 d,二步骤采场不考虑养护时间Tk3=0。由此可得一步骤空区充填时间Tk=72 d,二步骤空区充填时间Tk=54 d。

2.2.5 采矿工艺作业时间

综合各工艺作业时间,根据式(11)可得,一步骤采矿工艺作业时间T=271.04 d,二步骤采矿工艺作业时间T=292.83 d。

2.2.6 采场生产能力

根据式(1),由此可得一步骤采场生产能力S1=614.54 t/d,二步骤采场生产能力S2=682.57 t/d。

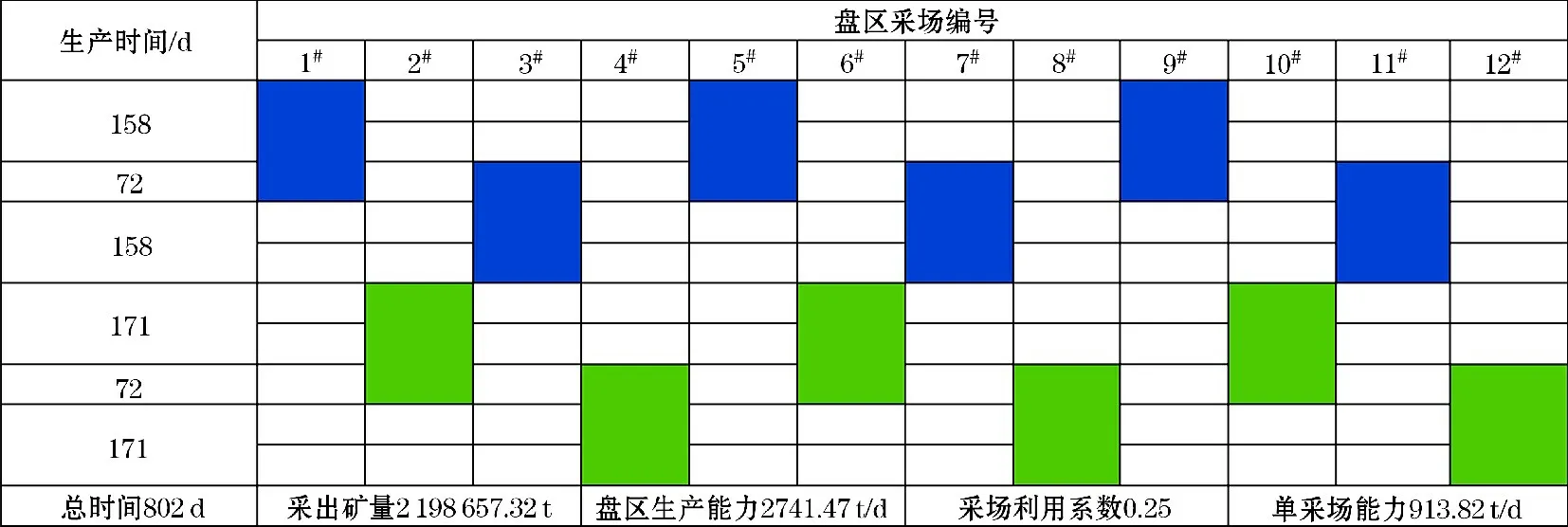

2.3 盘区生产能力计算

为了计算盘区生产能力,制定了详细的盘区开采计划,见表1。从表1可以看出,由于3#、7#、11#采场和1#、5#、9#采场充填作业相互不影响,因而,同时作业时间为72 d;由于3#、7#、11#采场和2#、6#、10#采场相邻,充填体强度相互影响很大,因而,没有同时作业时间;而由于4#、8#、12#采场和2#、6#、10#采场充填作业相互不影响,因而,同时作业时间为72 d。综上,盘区工序同时总作业时间为144 d,盘区开采共需时间为802 d,求解得到盘区生产能力为2741.47 t/d,盘区采场利用系数为0.25,单采场综合能力为913.82 t/d。类比在产同类矿山,计算结果基本吻合。根据设计要求,矿山生产规模为2.5万t/d,因此共需要同时开采约10个盘区才能满足设计生产要求。

表1 盘区开采计划及生产能力计算

上述采场和盘区生产能力的分析和计算是综合考虑工艺流程和盘区开采计划确定的,其中变量参数和不确定因素多,生产中应该进一步收集数据和完善工艺细节,从而提高计算的准确性。通过上述研究和分析可以较完整和客观地反映生产能力计算的科学性和正确性,对设计和生产具有较强的理论意义和应用价值。

3 结论

本文综合考虑采切、凿岩、出矿、充填等工艺流程和盘区开采计划,构建了大直径深孔阶段空场嗣后充填采矿法生产能力计算模型,并以某大型钼矿为案例进行了生产能力计算和分析研究。

该方法通过计算开采全流程作业时间和盘区开采顺序,解决了工艺环节计算的缺失导致计算生产能力偏大的问题。进而将生产能力计算从统计估算提高到理论计算。并且可以通过生产实践完善变量参数和不确定因素进而提高计算的准确性。本研究较完整和客观地反映了生产能力计算的可靠性,对矿山产能设计和生产计划决策具有重要的理论意义和应用价值。