Delta-K 型啤酒空瓶剔除系统稳定性优化

林庆文 路 伟 李加亮 吴卫群

引语:

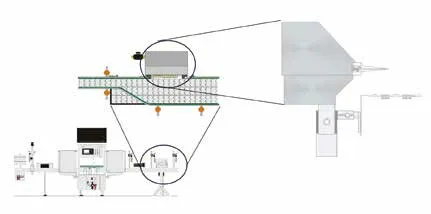

随着啤酒消费市场需求的日益增长及消费者对食品安全的日益关注,传统的啤酒灌装设备已经无法满足啤酒生产企业对生产线自动化、规模化、高质化、高效化等一系列要求,高速生产线及高精度质量检测设备应运而生。作为啤酒容器进入灌装环节前的最后一道质量关卡,空瓶检测(EBI:Empty Bottle Inspector,如图0-1)将光学、视觉、电信号学等采集数据,融合独有的逻辑运算对容器进行识别,将判断为不合格的容器信息传递给剔除系统,由作为“执法者”角色的剔除系统执行可靠剔除。此前玻璃瓶灌装生产线速度以24K/H 为主流,玻璃容器以约400 瓶每分钟的速度在输送带上通过,这种较低的通过速度对于缺陷容器剔除功能的要求相对较低。随着制造业突飞猛进的发展,生产线速度目前已提至830瓶乃至更高的1200 瓶每分钟,传统剔除模块已经无法满足准确可靠的要求。

图0-1 空瓶检测设备外观图

经过经验积累与技术迭代,百威亚太投资有限公司灌装线广泛应用的一型EBI 剔除器由单手指FLIP 型剔除器发展为更具可靠性、兼容性的DELTA-K 型剔除器结构。本文针对其常见问题,结合多年现场运维经验,进行专业深入的原因与解决方案分析。流程所示(图1-1)剔除系统承接EBI 所有检测流程的最终执行指令。

图1-1 EBI 工作流程

一、EBI 运行流程

二、剔除系统

1.布局

EBI 剔除系统位于检测机后部布置(如图2-1),由一套高速动作的推指型剔除器,位置捕捉光电开关和差速输送平台组成。

图2-1 剔除系统布局

2.结构

由结构示意(图2-2)可看出,多推指型剔除器具有良好的容错性与可调整空间,所以目前高速线大多配备多推指剔除器。但多推指剔除器也存在明显缺陷,即结构更为复杂,需要更好的使用和保养条件,保证各部件之间稳定的配合与作用。

图2-2 DELTA-K 多推指剔除器结构

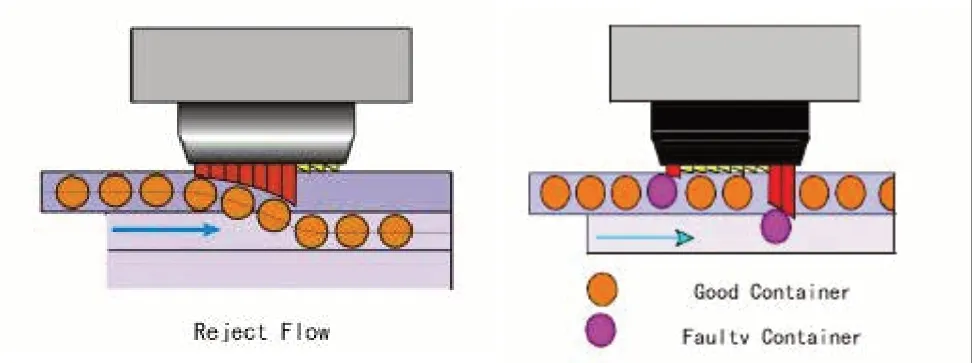

3.DELTA-K 剔除器动作原理

如图2-3 所示,控制系统标记为缺陷的容器随着输送带经过DELTA-K 型多推指剔除器时,在与输送链条同步的编码器及定位光电共同作用下,系统控制着剔除器配合瓶流速度逐一将推指伸出,利用剔除推指特殊的流线型设计,将缺陷容器滑出瓶流,并送入缺陷容器回收链道,此过程为剔除过程。很多外界因素会造成这一剔除过程失败,例如:剔除推指并未仅顺利作用于缺陷容器,而触及合格容器导致瓶流紊乱;剔除推指精准的作用于缺陷容器,但缺陷容器没有顺利的滑出到下一级链条,产生倾倒使瓶流紊乱;在连续的动作中某一根或多根剔除推指动作没有跟随控制节拍,导致滑出曲线不完整等,这些现象统一定义为“剔除故障”。

图2-3 剔除动作示意

图3-2

图3-3

图3-4

图3-5-2

图3-5-3

三、剔除故障的现象、产生原因分析与处理

1.剔除推指动作不连贯

1.1 产生原因

DELTA-K 剔除器为多推指协同动作,因此剔除手指间协作的连贯性关重要。个别手指反应迟滞将造成容器剔除卡顿、倾倒甚至剐蹭,导致剔除故障或卡瓶堆积。

1.2 处理方案

2.击打器距离调整不准确

2.1 产生原因

DELTA-K 剔除器剔除原理为容器沿一条被优化的曲线从出口输送带滑出瓶流至剔除平台,剔除器的每一个手指的曲线都是完成剔除的重要环节,所以确保缺陷容器从第一手指开始进行剔除是非常有必要的,否则有可能因后端长手指撞击力过大造成不稳定。

2.2 处理方案

3.EBI 触发质量调整不精确

3.1 产生原因

容器随输送带运行,只能在一定程度上保持相对稳定的状态,无法完全排除整段检测路径中意外发生的相对位移。为记录容器在检测路径中相对准确的位置,EBI利用光电信号判断当前容器所处在输送带的位置,那么有效设定两个光电间的距离对容器位置判断是非常重要的,对容器检测及缺陷剔除起到决定性作用。

3.2 处理方案

4.日常运行状态检查不到位

4.1 产生原因

除设备调整外,润滑保养,日常巡检,换线调整,及有效控制前端瓶源质量,也会对EBI 可靠运行提供很大帮助。

4.2 处理方案

5.剔除系统“藏污纳垢”

5.1 产生原因

EBI 剔除系统如同一台机器一样需要很多装置和部件共同工作,只有每个部分都保持良好的状态,剔除器的运行才能得到一个完美的效果。那么,对各个部件的检查,清洁和保养非常重要。

5.2 处理方案

5.2.1 清洁

长期频繁高速工作的剔除器很容易受到外界异物的影响,化学品的腐蚀,灰尘的磨损,异物的钝伤,很多剔除器的细小变化会对剔除器的工作稳定性产生意想不到的影响。所以应定期对推指、保护罩及击打器内气动部件进行清洁。

5.2.2 检查

作为EBI 设备的一部分,提出系统的检查内容也应该纳入设备检查计划中,这样可以提早发现对剔除系统工作稳定性造成影响的问题,在出现故障前解决,防患于未然。

5.2.3 润滑

使用专用清洁润滑油对活塞杆进行清洁润滑,注意不要进行常规润滑,只在活塞杆上轻轻擦拭(如图3-5-9),留下一层薄得油膜并同时可以清楚附着在气缸上的灰尘杂质即可。

6.执行收益

6.1 成本收益

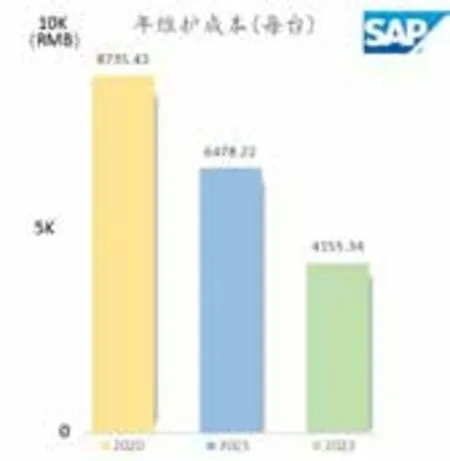

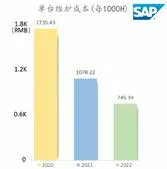

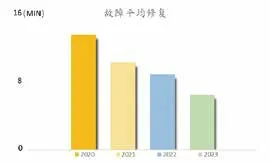

成本是企业生存与发展绕不开的话题,所以项目执行对成本的影响是评价项目成功与否的重要依据。公司运用行业领先的ERP 管理系统SAP 作为成本、绩效、物料、工单执行等工作的管理工具。通过精准的数据记录、筛分与统计得知,推行上述内容以来,公司大区安装有DELTA-K 型剔除器的工厂,该型剔除器平均每台设备年维护成本(图3-6-1),每有效运行1000 小时的维护成本(图3-6-2),均成逐年下降趋势。

图3-6-1

图3-6-2

6.2 绩效收益

运行效率是间接反映项目执行结果的有效依据,公司在推崇低成本、高绩效的同时,始终践行运用先进技术手段不断提升产品质量与企业实力,如图(图3-6-3)为一线员工依托公司数字化战略项目基础,自行开发编辑的数字化报表平台,由该平台统计的数据可知,推行上述内容以来,公司大区安装有DELTA-K 型剔除器的工厂,发生末端剔除故障平均间隔时间(图3-6-4),平均故障的修复时间(图3-6-5)均成逐年下降趋势。

图3-6-3 一线员工自主设计GRAFANA 平台

图3-6-4

图3-6-5

四、可靠性升级改造

1.现状

虽然设备拥有强大的检测能力,经由上述操作可以保证设备运行的流畅性,但是消费市场仍有出现瓶中异物产品风险(如图4-1)。

图4-1

2.原因分析

2.1 剔除动作缺失

击打器组件由于不可预知原因产生偶发的迟滞或动作缺失现象。

2.2 间歇性润滑失态

化学品浓度不稳定造成瓶子与输送带间相对滑动。

2.3 瓶源差异性

由于瓶子个体差异性带来的瓶子与输送带间的相对滑动。

3.改造方案

虽然设备可以检测到剔除失败的结果,并以警告,停止设备隐形等动作提示操作人员,但没有主动解决方案,由此笔者设计了一种补充剔除的装置,降低人工介入的比率,提高人工处置可靠性。

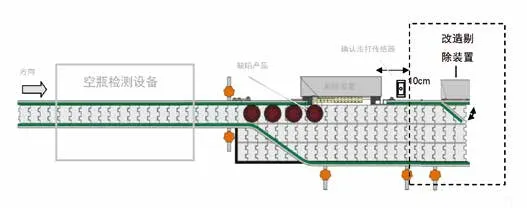

3.1 新增改造“补充剔除装置”安装在“剔除确认传感器”后方10cm 处(如图4-2),装置由双线圈电磁阀、驱动气缸及动作推板组成。

图4-2 补充剔除装置图示

3.2 补充剔除装置控制方式:

当生产过程中出现“剔除故障”报警停机时,“补充剔除装置”自动启动,将剔除失败容器前后相关容器冗余统一排除;员工只需确认故障后,将装置收回,并启动设备继续生产。

当操作人员非常规操作按下紧急停机按钮时,设备与输送带将立刻急停,“补充剔除装置”将立即动作,此时复位按钮无法让装置收回,须按点动按钮使输送带持续慢速运行10 秒,待“补充剔除装置”自动收回,启动设备继续生产。此逻辑为避免紧急停止造成容器移位产生缺陷产品遗漏流入市场。

3.3 数据统计

如图4-3 所示改造7 年来,根据笔者公司数据显示,消费市场产品异物反馈数量显著降低。

图4-3

总 结:

今天,随着生产力提高,制造业进入高端化,生产模式被工业4.0 逐步覆盖,很多工作都在被机械化自动化设备取代中,不过无论科技如何发展,设备的使用和维护都离不开技术的积累和创新,技术人员要不断学习、沉淀、创新,才能更好实现自身价值,迎接更高挑战。